申请日2015.06.10

公开(公告)日2015.09.09

IPC分类号C02F9/14

摘要

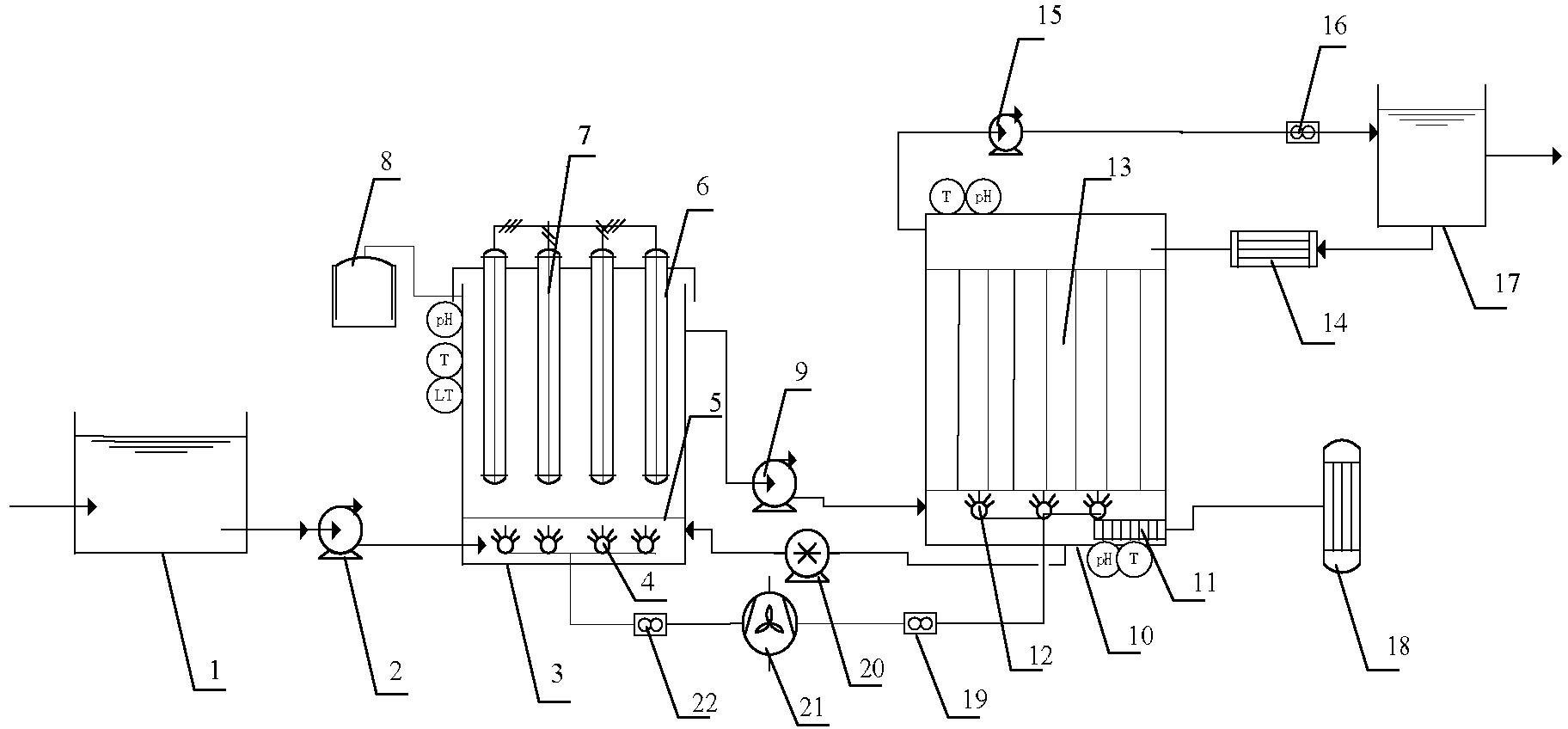

本发明公开了一种光催化膜蒸馏印染废水处理回用系统及工艺,其中处理工艺是:将印染废水输入光催化降解反应池的曝气区进行曝气,曝气后的污水进行微波无极紫外光催化反应;反应后的污水由第二污水泵入膜蒸馏生物反应池曝气,曝气后的污水经过蒸馏膜组件脱盐,通过第一循环泵和冷凝器循环冷却反复曝气、脱盐,合格的水体经清水池流出。本发明对废水中COD的去除率达到了99%以上,脱色率和脱盐率达到99%以上,实现水的高度纯化,水的回收利用率达到80%以上。

摘要附图

权利要求书

1.光催化膜蒸馏印染废水处理回用系统,其特征在于,包括依次连接的进水池(1)、光催化降解反应池(3)、膜蒸馏生物反应池(10)、清水池(17),光催化降解反应池(3)的上部和膜蒸馏生物反应池(10)的底部之间的连接管道上设有第二污水泵(9),光催化降解反应池(3)的底部和膜蒸馏生物反应池(10)的底部之间的连接管道上设有第二循环泵(20),光催化降解反应池(3)与膜蒸馏生物反应池(10)经第二污水泵(9)、第二循环泵(20)构成循环系统;清水池(17)和膜蒸馏生物反应池(10)经两个连接管道连接成循环结构,两个连接管道上分别设有第一循环泵(15)和冷凝器(14);光催化降解反应池(3)的底部设有布水板(5),布水板(5)下面设有曝气区,光催化降解反应池(3)的顶部设有微波无极紫外光灯(7)。

2.根据权利要求1所述的光催化膜蒸馏印染废水处理回用系统,其特征在于,微波无极紫外光灯(7)设在石英灯罩(6)内,石英灯罩(6)外壁均匀涂抹有粉末状TiO2。

3.根据权利要求1所述的光催化膜蒸馏印染废水处理回用系统,其特征在于,光催化降解池(3)上部还设置臭氧分解装置(8)。

4.根据权利要求1所述的光催化膜蒸馏印染废水处理回用系统,其特征在于,膜蒸馏生物反应池(10)内的集热器(11)连接至太阳能吸收装置(18)。

5.根据权利要求1所述的光催化膜蒸馏印染废水处理回用系统,其特征在于,光催化降解反应池(3)和膜蒸馏生物反应池(10)底部的第一微孔曝气头(4)、第二微孔曝气头(12)均与风机(21)相连。

6.根据权利要求1所述的光催化膜蒸馏印染废水处理回用系统,其特征在于,光催化降解反应池(3)内设有温度传感器、pH传感器和液位控制器,膜蒸馏生物反应池(10)内设有温度传感器和pH传感器。

7.根据权利要求1所述的光催化膜蒸馏印染废水处理回用系统,其特征在于,微波无极紫外光灯(7)内的填充有金属汞和惰性气体,微波放电的频率为2450-5000 MHz。

8.根据权利要求1所述的光催化膜蒸馏印染废水处理回用系统,其特征在于,蒸馏膜组件(13)采用聚四氟乙烯膜或者聚丙烯膜,膜孔径为0.1~0.4μm。

9.基于权利要求1所述的光催化膜蒸馏印染废水处理回用系统的工艺,其特征在于,包括以下步骤:

进水池(1)的印染废水在第一污水泵(2)的作用下,经管道输入光催化降解反应池(3)内;

在光催化降解反应池(3)的曝气区内,在风机(21)的作用下对污水进行曝气,曝气后的污水利用微波无极紫外光灯(7)进行微波无极紫外光催化反应;

经过微波无极紫外光催化反应后的污水由第二污水泵(9)从光催化降解反应池(3)的上部泵入膜蒸馏生物反应池(10)的底部的曝气区曝气,曝气后的污水经过蒸馏膜组件(13)脱盐;

经过曝气、脱盐的污水在第一循环泵(15)的作用下,在清水池(17)和膜蒸馏生物反应池(10)之间循环,并在冷凝器(14)的作用下冷却,合格的清水最后经清水池(17)流出。

10.根据权利要求9所述的光催化膜蒸馏印染废水处理回用系统的工艺,其特征在于,光催化降解反应池(3)内的pH值为6.5~7.5。

说明书

光催化膜蒸馏印染废水处理回用系统和工艺

技术领域

本发明属于印染废水处理领域,具体涉及一种光催化膜蒸馏印染废水处理回用系统和工艺。

背景技术

水资源可持续发展和回用水工程的发展,极大推动了水回用技术的发展,尤其是印染废水的回用,水质和回用指标不尽相同。对于印染废水回用,其主要去除悬浮颗粒物(SS)、有机物(COD/BOD),氮磷化合物(N/P)、无机离子和金属离子、盐和病毒细菌等。

生物曝气滤池(BAF)是20世纪80年代末发展起来的广泛运用于水回用系统的工艺。生物曝气滤池主要对废水中的有机碳污染物、氨氮、磷等进行深度处理,随着滤料填料材料、兼氧好氧工艺组合方式的发展,目前BAF已经发展去除SS、COD、而且还具有较强的硝化反硝化、脱氮除磷和去除有害物质(AOX)等功能。

膜技术由于其独特的选择性分离能力,随着近年来技术的成熟,以及膜制造成本的下降,出现了以膜生物反应器(MBR)和双膜法(UF+R0)为代表的膜技术水回用技术,特别是在难降解有机物、高含盐、色度等废水领域有独特的优势。但是,出水率低、截留性能差、高能耗仍是制约当前反渗透膜广泛应用的重要因素。

膜蒸馏技术是膜分离技术与蒸馏过程的一种结合,其有蒸发面积大,产水纯度高,设备简单,常用来来处理高浓度的水溶液;膜分离还与光催化技术相结合形成光催化膜分离技术,膜分离与传统的生化处理形成了目前最值得推广的膜生物反应器(MBR)技术。但是如何提高同步脱氮除磷效果,如果合理设置反冲洗系统、如何有效的在BAF系统中创造出合理的好氧区、缺氧区、厌氧区环境仍有待进一步探索。

发明内容

本发明为了解决上述技术问题,提供了一种光催化膜蒸馏印染废水处理回用系统和工艺。该系统对废水水中COD的去除率达到了99%以上,脱色率和脱盐率达到99%以上,实现了水的纯化和回用,水的回收利用率达到80%以上,有效的节约了水资源,同时利用了清洁能源,降低了能耗。

本发明是通过以下技术方案实现的:

光催化膜蒸馏印染废水处理回用系统,包括依次连接的进水池、光催化降解反应池、膜蒸馏生物反应池、清水池,光催化降解反应池的上部和膜蒸馏生物反应池的底部之间的连接管道上设有第二污水泵,光催化降解反应池的底部和膜蒸馏生物反应池的底部之间的连接管道上设有第二循环泵,光催化降解反应池与膜蒸馏生物反应池经第二污水泵、第二循环泵构成循环系统;清水池和膜蒸馏生物反应池经两个连接管道连接成循环结构,两个连接管道上分别设有第一循环泵和冷凝器;光催化降解反应池的底部设有布水板,布水板下面设有曝气区,光催化降解反应池的顶部设有微波无极紫外光灯。

本发明通过将TiO2微波无极紫外光催化技术和膜蒸馏技术进行科学组合,通过光催化氧化、吸附催化氧化、微波解吸附及加速氧化协同作用,将废水中的有机物迅速降解为CO2、H2O等无毒无害小分子物,同时利用蒸馏膜技术对降解后溶液进行脱盐,对废水水中COD的去除率达到了99%以上,脱色率和脱盐率达到99%以上,实现水的高度纯化,水的回收利用率达到80%以上。此外,进行多次循环处理的污水,可以减少下一步反应过程中的膜污染。

作为优选,微波无极紫外光灯设在石英灯罩内,石英灯罩外壁均匀涂抹有粉末状TiO2。

作为优选,光催化降解池上部还设置臭氧分解装置。

作为优选,膜蒸馏生物反应池内的集热器连接至太阳能吸收装置。实现了清洁能源的再利用,大大降低了能源消耗,节约了成本。

作为优选,光催化降解反应池和膜蒸馏生物反应池底部的第一微孔曝气头、第二微孔曝气头均与风机相连。

作为优选,光催化降解反应池内设有温度传感器、pH传感器和液位控制器,膜蒸馏生物反应池内设有温度传感器和pH传感器。

作为优选,微波无极紫外光灯内的填充有金属汞和惰性气体,微波放电的频率为2450-5000 MHz。

作为优选,蒸馏膜组件采用聚四氟乙烯膜或者聚丙烯膜,膜孔径为0.1~0.4μm。

光催化膜蒸馏印染废水处理回用系统的工艺,包括以下步骤:

进水池的印染废水在第一污水泵的作用下,经管道输入光催化降解反应池内;

在光催化降解反应池的曝气区内,在风机的作用下对污水进行曝气,曝气后的污水利用微波无极紫外光灯进行微波无极紫外光催化反应;

经过微波无极紫外光催化反应后的污水由第二污水泵从光催化降解反应池的上部泵入膜蒸馏生物反应池的底部的曝气区曝气,曝气后的污水经过蒸馏膜组件脱盐;

经过曝气、脱盐的污水在第一循环泵的作用下,在清水池和膜蒸馏生物反应池之间循环,并在冷凝器的作用下冷却,合格的清水最后经清水池流出。

作为优选,光催化降解反应池内的pH值为6.5~7.5。

作为优选,清水池内温度为15~20℃。

作为优选,蒸馏膜生物反应池中的温度为50-60℃。对于印染废水等高热源污水尤为适用。

本发明具有以下有益效果:采用TiO2微波无极紫外光催化技术,实现了光催化氧化、吸附催化氧化、微波解吸附及加速氧化协同作用,提升了氧化速率和效果,同时,光强大,寿命长,降低投资和运行成本;采用膜蒸馏技术,设备简单,出水纯度高,与此同时,避免了双膜法(UF+R0)组合装置的高能耗,实现了节能降耗。本发明反应池占地面积小,工艺简单,维护方便,高效的节约了成本,易于自动化控制。