申请日2015.06.05

公开(公告)日2015.10.14

IPC分类号F22B3/04; F22B37/54; F22B37/26; F22D11/00

摘要

本发明属于油田节能环保技术领域,具体涉及一种定压闪蒸减少油田汽水分离器排污水的方法。本发明将注汽锅炉出口得到的高盐排污水通入闪蒸器,控制闪蒸的压力和温度,分离出闪蒸蒸汽和浓缩的排污水,浓缩的排污水中一部分作为锅炉回用水,另一部分作为连续排污水,通过管输集中后就地进行处理,或者靠车载运输定期运离现场进行处理。通过定压闪蒸结合蒸汽冷凝、连续排污和回用技术,减少高温、高盐排污水的排量,并通过后续的蒸发、干燥,将剩余的排污水进一步浓缩、干燥,彻底实现盐分的固体排放,解决了大量的高温、高盐排污水的处理问题。

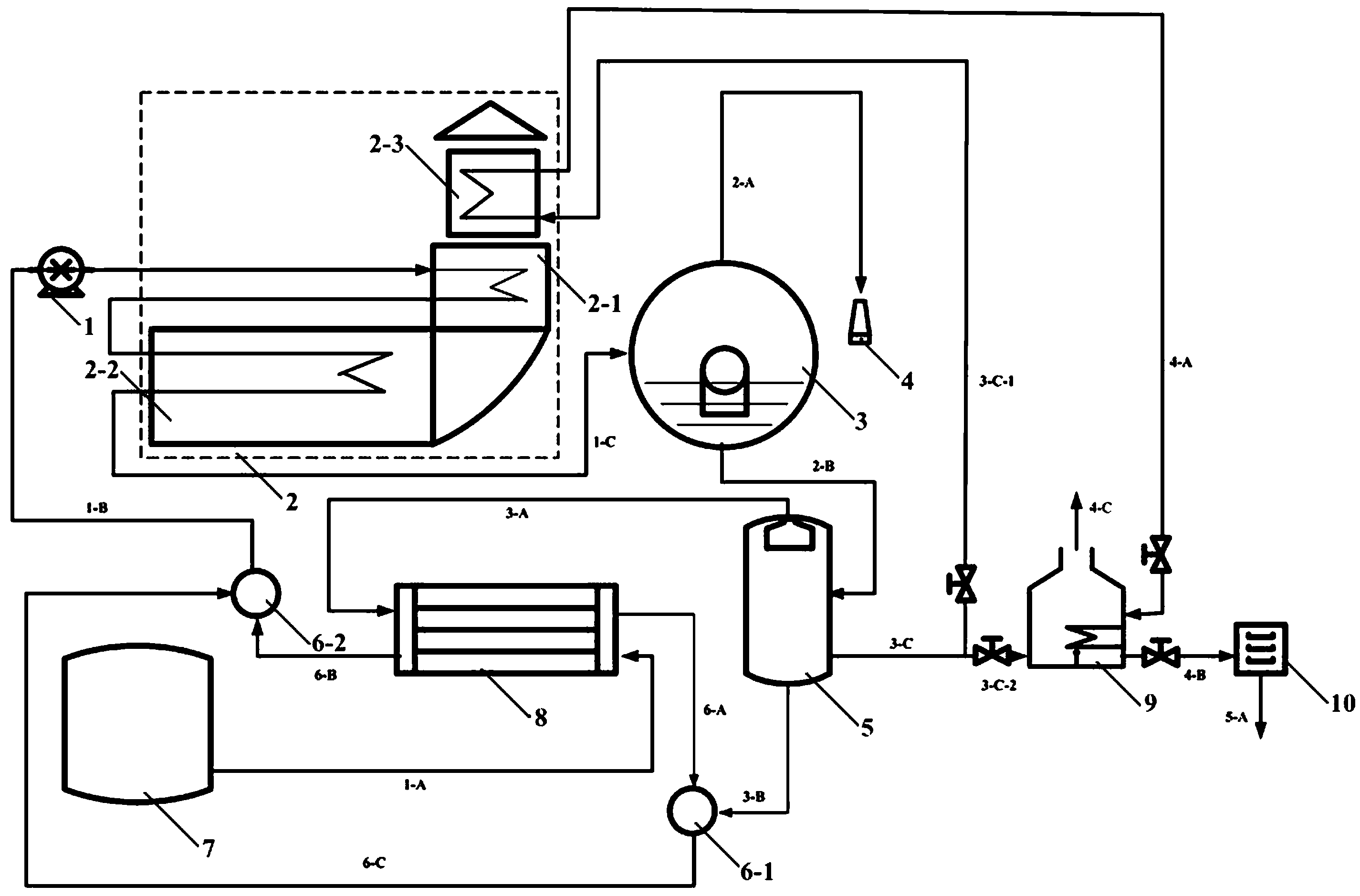

摘要附图

权利要求书

1.一种定压闪蒸减少油田汽水分离器排污水的方法,其特征在于按照以下步骤进行:

(1)经高压泵升压后的来水进入注汽锅炉对流段升温,然后经注汽锅炉辐射段进一步升温并蒸发汽化,最终在锅炉出口获得干度为75±5%的湿蒸汽,湿蒸汽进入汽水分离器后,被分离成干度>95%的饱和干蒸汽和高盐排污水,其中的饱和干蒸汽通过注汽井直接注入地下或被过热器继续加热成过热蒸汽再注入地下;

(2)将上述高盐排污水通入闪蒸器,控制闪蒸的压力和温度,分离出闪蒸蒸汽和浓缩的排污水,其中的闪蒸蒸汽在冷凝器中被冷凝成蒸馏水,其中的浓缩的排污水中一部分作为锅炉回用水在混合器中与闪蒸蒸汽冷凝成的蒸馏水混合,形成混合回用水,混合回用水的流量稳定回用到锅炉给水,另一部分作为连续排污水,通过管输集中后就地进行处理,或者靠车载运输定期运离现场进行处理。

2.根据权利要求1所述的一种定压闪蒸减少油田汽水分离器排污水的方法,其特征在于所述的冷凝器的冷凝介质是从水处理厂输送来的原始锅炉给水,其使闪蒸蒸汽被冷凝成蒸馏水,自身温度升温后得到的升温后的来水在混合器中与混合回用水混合,形成最终的锅炉给水,供给注汽锅炉使用。

3.根据权利要求1所述的一种定压闪蒸减少油田汽水分离器排污水的方法,其特征在于所述的连续排污水通过管输集中后就地进行处理,具体是将排污水用水泵输送到锅炉省煤器中,采用锅炉烟气的余热继续加热,然后回输到一个开口蒸发器中进行闪蒸,将产生的闪蒸蒸汽排入大气或者冷凝作为锅炉回用水,通过多次循环后,剩余高度浓缩的污水,最后用干燥器干燥,实现盐分的固体排放;或者是将排污水直接导入到开口蒸发器中,用蒸汽或电加热继续加热蒸发,再将高度浓缩的污水导入干燥器中干燥,也实现固体排放。

4.根据权利要求1所述的一种定压闪蒸减少油田汽水分离器排污水的方法,其特征在于所述的闪蒸温度、闪蒸压力和剩余水中排污水与回用到锅炉给水的比例是根据原始锅炉给水的流量、温度、含盐量水平确定的。

说明书

一种定压闪蒸减少油田汽水分离器排污水的方法

技术领域

本发明属于油田节能环保技术领域,具体涉及一种定压闪蒸减少油田汽水分离器排污水的方法。

背景技术

油田注汽锅炉是稠油热采必备的设备,经常使用的是直流锅炉,其产生的蒸汽干度一般为75±5%。在很多场合,为了增加注井蒸汽的比热焓,提高对地层中原油的加热效果,在75±5%湿蒸汽注入油井之前,首先要采用汽水分离器对其进行汽、水分离,获得干度大于95%的饱和干蒸汽,同时将分离出的水从排污管线排出,这部分分离水温度很高,通常可以达到300℃左右,其中还含有大量的K、Na、Fe、SiO2、OH—离子,属于一种碱性的工业污水。由于这些污水具有高温、高压,并对环境具有污染性,因此不允许直接向环境排放。

目前,现有技术中处理这种排污水的方法有多种,如:通过在锅炉扩容罐中扩容减压、降温,或采用高压换热器减温,然后利用排污管线输送到水处理厂集中处理;或者通过废弃油井排入地下。由于油井通常分布的很分散,输送到水处理厂往往需要建设长距离的输送管线,需要大量的占地费用和建设资金,而注入地下的方式则常常找不到适合的废弃油井,还会因污染地下水源,受到环保规程的限制。随着稠油开采比例的逐年增加,这些方法已经难以解决大量的高温、高盐排污水的处理问题。

发明内容

针对现有技术存在的问题,本发明提供一种定压闪蒸减少油田汽水分离器排污水的方法,目的是通过定压闪蒸结合蒸汽冷凝、连续排污和回用技术,减少高温、高盐排污水的排量,并通过后续的蒸发、干燥,将剩余的排污水进一步浓缩、干燥,彻底实现盐分的固体排放。

实现本发明目的的技术方案按照以下步骤进行:

(1)经高压泵升压后的来水进入注汽锅炉对流段升温,然后经注汽锅炉辐射段进一步升温并蒸发汽化,最终在锅炉出口获得干度为75±5%的湿蒸汽,湿蒸汽进入汽水分离器后,被分离成干度>95%的饱和干蒸汽和高盐排污水,其中的饱和干蒸汽通过注汽井直接注入地下或被过热器继续加热成过热蒸汽再注入地下;

(2)将上述高盐排污水通入闪蒸器,控制闪蒸的压力和温度,分离出闪蒸蒸汽和浓缩的排污水,其中的闪蒸蒸汽在冷凝器中被冷凝成蒸馏水,其中的浓缩的排污水中一部分作为锅炉回用水在混合器中与闪蒸蒸汽冷凝成的蒸馏水混合,形成混合回用水,混合回用水的流量稳定回用到锅炉给水,另一部分作为连续排污水,通过管输集中后就地进行处理,或者靠车载运输定期运离现场进行处理。

所述的冷凝器的冷凝介质是从水处理厂输送来的原始锅炉给水,其使闪蒸蒸汽被冷凝成蒸馏水,自身温度升温后得到的升温后的来水在混合器中与混合回用水混合,形成最终的锅炉给水,供给注汽锅炉使用。

所述的连续排污水通过管输集中后就地进行处理,具体是将排污水用水泵输送到锅炉省煤器中,采用锅炉烟气的余热继续加热,然后回输到一个开口蒸发器中进行闪蒸,将产生的闪蒸蒸汽排入大气或者冷凝作为锅炉回用水,通过多次循环后,剩余高度浓缩的污水,最后用干燥器干燥,实现盐分的固体排放;或者是将排污水直接导入到开口蒸发器中,用蒸汽或电加热继续加热蒸发,再将高度浓缩的污水导入干燥器中干燥,也实现固体排放。

所述的闪蒸温度、闪蒸压力和剩余水中排污水与回用到锅炉给水的比例是根据原始锅炉给水的流量、温度、含盐量水平确定的。

与现有技术相比,本发明的特点和有益效果是:

本发明的技术方案是将湿蒸汽中分离出的高盐排污水通入闪蒸器中,高盐排污水温度和压力都很高,其中还含有大量的盐分,通过控制闪蒸的压力,在更低的温度和压力下使其再次分离出一部分闪蒸蒸汽,这部分闪蒸蒸汽基本不含盐分,在经冷凝后回用到锅炉给水,而闪蒸后的剩余水的温度和压力降低,盐分被进一步浓缩,根据工况需求将其中一部分作为锅炉回用水,另一部分作为连续排污水,连续排污水将一部分盐分带出系统,保证了锅炉汽、水系统中盐分稳定平衡在一个可控制的水平,从而保证注汽锅炉安全、稳定地运行。这部分排污水的量已经明显少于汽水分离器的原始排污水量,可以就地通过管输集中后进行处理,也可以考车在定期运离现场进行处理。

本发明中由于来自于闪蒸器的锅炉回用水携带回一部分盐分,混合后的锅炉给水的含盐量将大于原始锅炉给水含盐量,因此来自于闪蒸器的锅炉回用水的流量需要控制在一个稳定的水平。

本发明采用的是在一个稳定压力下进行闪蒸的方法来保证整个系统的稳定、可循环运行。在进行系统参数设计过程中,首先要测定现场锅炉原始给水的含盐量水平,与石油行业注汽锅炉给水标准允许的含盐量水平进行对比,就可以确定出闪蒸后分离出的一部分锅炉回用水可带回锅炉给水的最大含盐量,然后根据此参数再确定出闪蒸器的工作压力,以及连续排污水与锅炉回用水的分配比例,在确定闪蒸压力时,还需要综合考虑到作为冷凝器冷介质的原始锅炉给水的温度和流量,以保证冷凝过程的完成。