申请日2015.03.28

公开(公告)日2015.07.01

IPC分类号C02F9/14

摘要

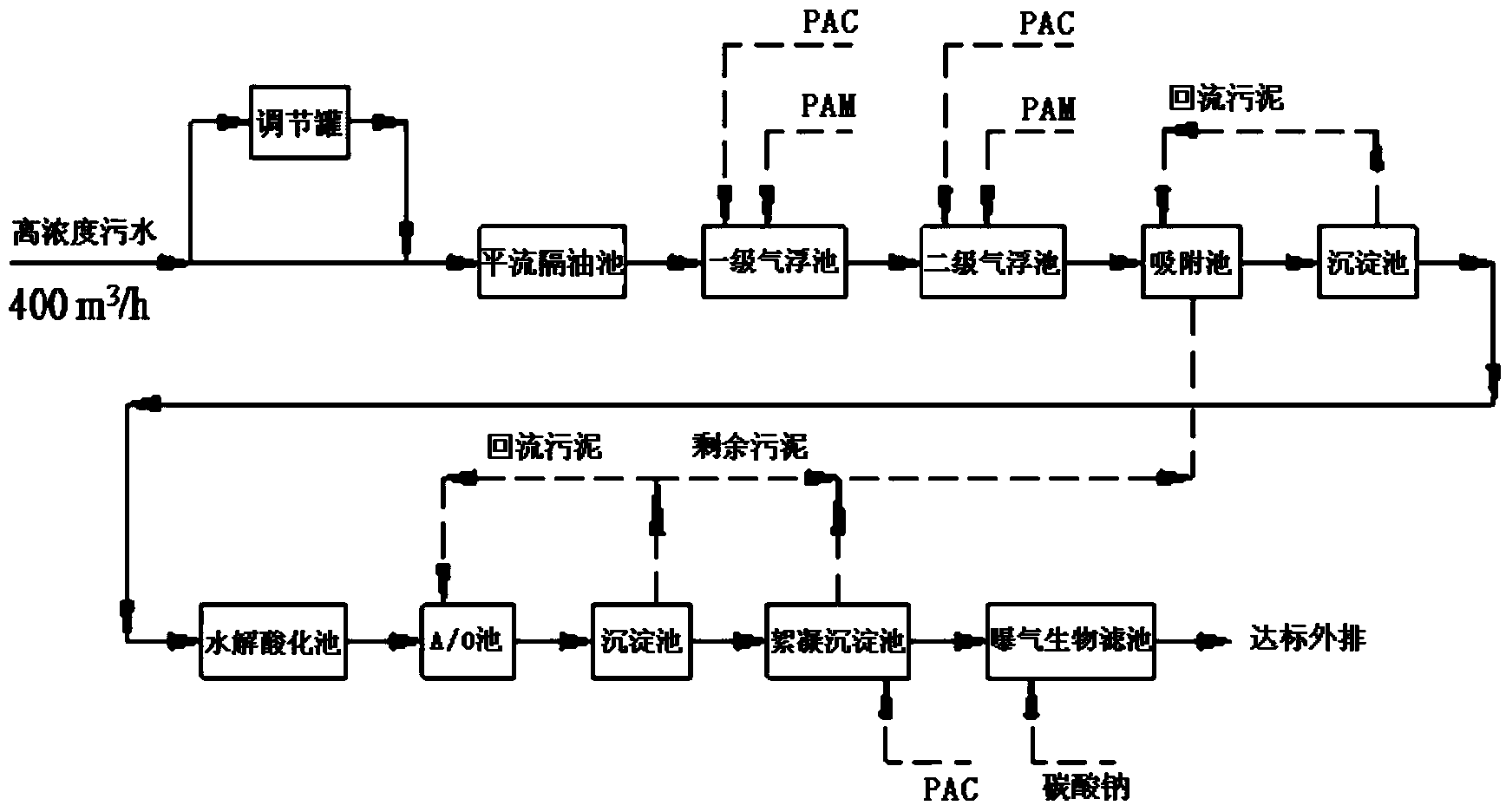

本发明公开了一种炼油废水高浓度污水处理工艺,包括预处理、生化处理和深度处理几部分,预处理采用调节罐、平流隔油池、一级气浮池(涡凹气浮)、二级气浮池(溶气气浮),生化处理采用吸附池、水解池、A/O池,深度处理采用曝气生物滤池,曝气生物滤池达标出水外排。本发明提出了一种炼油废水高浓度污水处理工艺,可以使出水COD、氨氮和总氮等指标达到污水排放标准,实现污水处理排放长期稳定达标。

摘要附图

权利要求书

1.炼油废水高浓度污水处理工艺,其特征在于:将炼油产生的高浓度污水送入平流隔油池,平流隔油池利用自然上浮,分离去除含油污水中浮油的构筑物,废水从一端进入,从另一端流出,由于池内水平流速很小,相对密度小于1.0而粒径较大的油品杂质在浮力的作用下上浮,并且,聚集在池的表面,通过设在池表面的集油管和刮油机收集浮油;而相对密度大于1.0的杂质沉于池底后排出;平流隔油池出水依次经过一级涡凹气浮池、二级溶气气浮池处理,其中一级涡凹气浮池、二级溶气气浮池中分别投入PAC和PAM,通过一级涡凹气浮池、二级溶气气浮池尽可能去除水中乳化油,同时降低水中的悬浮物含量,二级溶气气浮池出水至吸附池;

吸附池中利用活性污泥吸附污水中的部分有机污染物和残留的少量污油,吸附池出水经沉淀池沉淀后送入水解酸化池;

水解酸化池中通过水解酸化菌利用H2O电离的H+和-OH将有机物分子中的C-C打开,改善污水的生化性能,提高B/C值,为进一步生化去除COD创造条件,水解酸化池出水至好氧池;

好氧池中通过活性污泥法去除污水中COD、氨氮和总氮,好氧池出水经过另一个沉淀池沉淀后送入絮凝沉淀池;

絮凝沉淀池中投加絮凝剂PAC,污水经过絮凝沉淀后进一步去除难以沉降的其它微小悬浮物及部分COD,絮凝沉淀池出水至曝气生物滤池;

曝气生物滤池内投加碳酸钠溶液,补充污水的碱度,再通过有规则堆放的级配填料和活性菌,进一步处理后符合排放标准的稳定纯净的出水水质。

2.根据权利要求1所述的炼油废水高浓度污水处理工艺,其特征在于:所述平流隔油池引入高浓度污水的进口并接有调节罐。

3.根据权利要求1所述的炼油废水高浓度污水处理工艺,其特征在于:所述吸附池连接的沉淀池中的剩余活性污泥回流至吸附池中再利用。

4.根据权利要求1所述的炼油废水高浓度污水处理工艺,其特征在于:所述好氧池连接的沉淀池、絮凝沉淀池中的剩余活性污泥分别回流至好氧池、吸附池中再利用。

5.根据权利要求1所述的炼油废水高浓度污水处理工艺,其特征在于:所述吸附池中污水停留时间为2h,污泥回流比100%。

6.根据权利要求1所述的炼油废水高浓度污水处理工艺,其特征在于:所述水解酸化池中污水停留时间为7h。

7.根据权利要求1所述的炼油废水高浓度污水处理工艺,其特征在于:所述好氧池中污水总停留时间30.5h,BODCr污泥负荷为0.14kg/(kg·d),氨氮负荷为0.027kg/(kg·d),好氧池池底设微孔鼓风曝气,好氧池污泥回流比100%,硝化液内回流比100%。

8.根据权利要求1所述的炼油废水高浓度污水处理工艺,其特征在于:所述曝气生物滤池为四组并联运行,每组由6个单池串联,曝气生物滤池中污水停留时间10h,COD负荷为0.8kg/m3填料.d,氨氮负荷为0.3kg/m3填料.d;曝气生物滤池投加碳酸钠,以补充曝气生物滤池内硝化所消耗的碱度。

说明书

炼油废水高浓度污水处理工艺

技术领域

本发明涉及污水处理工艺领域,具体是一种炼油废水高浓度污水处理工艺。

背景技术

炼油装置污水主要来自于汽提净化、电脱盐、炼油碱渣、废胺液、罐区排水和循环水排污水等。碱渣废水进入湿式氧化装置进行预处理,电脱盐装置污水在进行闪蒸、冷却预处理后排入高浓度污水处理工艺。

目前,国内外在高浓度炼油污水处理多数工艺为隔油+二级气浮+生化池+过滤。炼油装置污水水质复杂,目前的工艺流程已不能满足新排放标准的需要。

发明内容 本发明的目的是提供一种炼油废水高浓度污水处理工艺,以解决现有技术存在的问题。

为了达到上述目的,本发明所采用的技术方案为:

炼油废水高浓度污水处理工艺,其特征在于:将炼油产生的高浓度污水送入平流隔油池,平流隔油池利用自然上浮,分离去除含油污水中浮油的构筑物,废水从一端进入,从另一端流出,由于池内水平流速很小,相对密度小于1.0而粒径较大的油品杂质在浮力的作用下上浮,并且,聚集在池的表面,通过设在池表面的集油管和刮油机收集浮油。而相对密度大于1.0的杂质沉于池底后排出。平流隔油池出水依次经过一级涡凹气浮池、二级溶气气浮池处理,其中一级涡凹气浮池、二级溶气气浮池中分别投入PAC和PAM,通过一级涡凹气浮池、二级溶气气浮池尽可能去除水中乳化油,同时降低水中的悬浮物含量,二级溶气气浮池出水至吸附池;

吸附池中利用活性污泥吸附污水中的部分有机污染物和残留的少量污油,吸附池出水经沉淀池沉淀后送入水解酸化池;

水解酸化池中通过水解酸化菌利用H2O电离的H+和-OH将有机物分子中的C-C打开,改善污水的生化性能,提高B/C值,为进一步生化去除COD创造条件,水解酸化池出水至好氧池;

好氧池中通过活性污泥法去除污水中COD、氨氮和总氮,好氧池出水经过另一个沉淀池沉淀后送入絮凝沉淀池;

絮凝沉淀池中投加絮凝剂PAC,污水经过絮凝沉淀后进一步去除难以沉降的其它微小悬浮物及部分COD,絮凝沉淀池出水至曝气生物滤池;

曝气生物滤池内投加碳酸钠溶液,补充污水的碱度,再通过有规则堆放的级配填料和活性菌,进一步处理后符合排放标准的稳定纯净的出水水质。

所述的炼油废水高浓度污水处理工艺,其特征在于:所述平流隔油池引入高浓度污水的进口并接有调节罐。

所述的炼油废水高浓度污水处理工艺,其特征在于:所述吸附池连接的沉淀池中的剩余活性污泥回流至吸附池中再利用。

所述的炼油废水高浓度污水处理工艺,其特征在于:所述好氧池连接的沉淀池、絮凝沉淀池中的剩余活性污泥分别回流至好氧池、吸附池中再利用。

所述的炼油废水高浓度污水处理工艺,其特征在于:所述吸附池中污水停留时间为2h,污泥回流比100%。

所述的炼油废水高浓度污水处理工艺,其特征在于:所述水解酸化池中污水停留时间为7h。

所述的炼油废水高浓度污水处理工艺,其特征在于:所述好氧池中污水总停留时间30.5h,BODCr污泥负荷为0.14kg/(kg·d),氨氮负荷为0.027kg/(kg·d),好氧池池底设微孔鼓风曝气,好氧池污泥回流比100%,硝化液内回流比100%。

所述的炼油废水高浓度污水处理工艺,其特征在于:所述曝气生物滤池为四组并联运行,每组由6个单池串联,曝气生物滤池中污水停留时间10h,COD负荷为0.8kg/m3填料.d,氨氮负荷为0.3kg/m3填料.d;曝气生物滤池投加碳酸钠,以补充曝气生物滤池内硝化所消耗的碱度。

本发明提出了一种炼油废水高浓度污水处理工艺,可以使出水COD、氨氮和总氮等指标达到污水排放标准,实现污水处理排放长期稳定达标。