申请日2014.12.26

公开(公告)日2015.04.29

IPC分类号C02F9/14

摘要

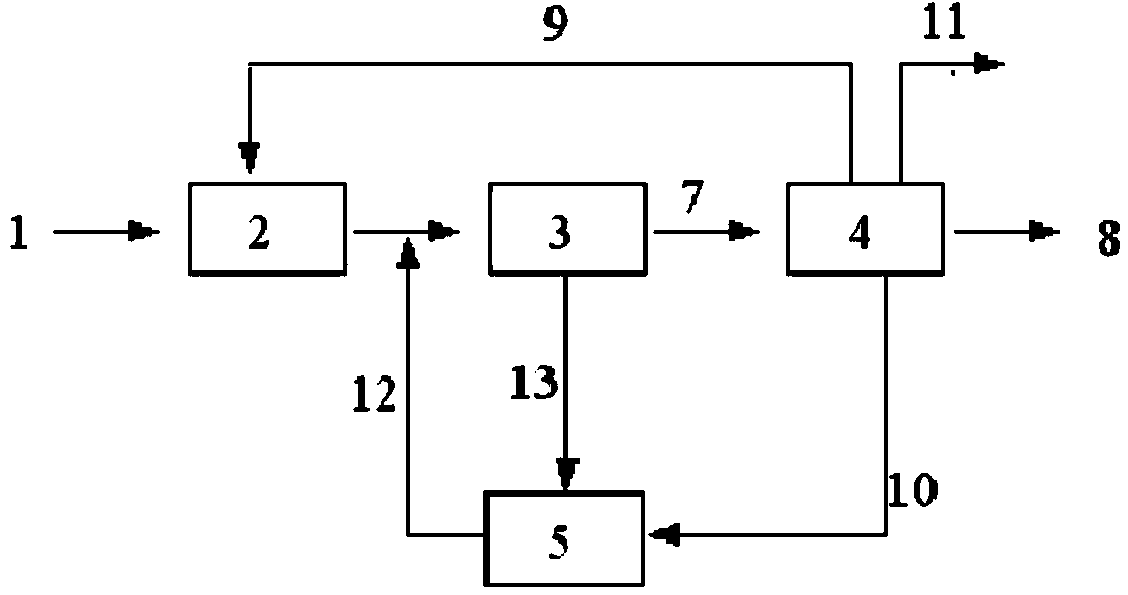

本发明公开了一种废水高效生化脱氮除磷的方法,采用改良的A2/O生物脱氮除磷工艺与化学方法即沸石吸附氨氮法结合,对废水中的氨氮和磷进行高效去除处理,缺氧反硝化池中流出的反硝化液进入好氧硝化池形成内循环,而剩余反硝化液直接进入沉淀池固液分离,聚磷菌直接从沉淀池污泥中回流至厌氧池,然后进入缺氧硝化池;结合离子吸附和生物再生处理,使得出水总氮≤5mg/L,总氮和总磷的去除率高于90%,稳定满足太湖流域化工园区出水总氮优于《城镇污水处理厂污染物排放标准》(GB18918-2002)一级标准A标准的要求。

摘要附图

权利要求书

1.一种废水高效生化脱氮除磷的方法,其特征在于:包括以下步骤:

1)、厌氧反应段:主要是在厌氧反应池(2)中进行释磷,含有氮磷的废水(1)进 入厌氧反应池(2),同时进入的还有来自沉淀池(4)的回流活性污泥(9),所述回流 活性污泥(9)中的聚磷菌在厌氧环境下充分释磷,同时厌氧反应池(2)中的沸石通过 吸附作用富集所述废水(1)中的氨氮;

2)、缺氧反硝化段:主要是在缺氧反硝化池(3)中进行脱氮、吸磷和有机物降解, 废水(1)经过厌氧反应池(2)后进入缺氧反硝化池(3),同时进入的还有来自好氧硝 化池(5)的硝化液(12),含有聚磷菌和反硝化菌的活性污泥与沸石共存于缺氧反硝化 池(3)中,搅拌,使缺氧反硝化池(3)中泥浆呈悬浮流动状态;其中聚磷菌吸磷,沸 石继续吸附废水(1)中的氨氮,在缺氧条件下,有机物在反硝化菌的作用下利用硝酸 盐作为电子受体而被氧化降解去除,并将硝酸盐、亚硝酸盐还原成N2释放排出;反硝 化反应后的一部分反硝化液(13)进入好氧硝化池(5),吸磷后的聚磷菌和剩余反硝化 液(7)则直接进入沉淀池(4);

3)、好氧硝化段:主要是在好氧硝化池(5)中进行氨氮的硝化,在好氧条件下, 硝化菌将氨氮氧化为亚硝氮再转化成硝氮,同时氨氮与沸石脱附,使得沸石再生;

4)、沉淀段:缺氧反硝化池(3)的剩余反硝化液(7)直接进入沉淀池(4),静置, 固液分离,排出上清液得到处理水(8),下层的活性污泥分为三类:一部分为回流活性 污泥(9)回流至厌氧反应池(2),一部分为残余活性污泥(10)送至好氧硝化池(5), 剩余污泥(11)定时排出系统外;活性污泥中吸收的磷通过剩余污泥(11)排除。

2.根据权利要求1所述的废水高效生化脱氮除磷的方法,其特征在于:在所述步 骤2)中,剩余反硝化液(7)进入沉淀池(4)前先进行曝气。

3.根据权利要求1所述的废水高效生化脱氮除磷的方法,其特征在于:在所述步 骤2)中,缺氧反硝化池(3)的反硝化液(13)进入好氧硝化池(5)时进行曝气。

4.根据权利要求1任一所述的废水高效生化脱氮除磷的方法,其特征在于:所述 步骤4)中,回流至厌氧反应池(2)的活性污泥(9)和送至好氧硝化池(5)的活性污 泥(10)的体积比为1:1。

5.根据权利要求1所述的废水高效生化脱氮除磷的方法,其特征在于:所述反硝 化液(13)的混合液回流比为200%~400%。

6.根据权利要求1所述的废水高效生化脱氮除磷的方法,其特征在于:在所述步 骤4)中,在剩余污泥(11)定时排出系统外时,向好氧硝化池(5)或缺氧反硝化池(3) 中补加沸石。

7.根据权利要求6所述的废水高效生化脱氮除磷的方法,其特征在于:所述沸石 的补充量为50~60mg/L。

8.根据权利要求1至7任一所述的废水高效生化脱氮除磷的方法,其特征在于: 所述沸石的粒径为45~55μm。

9.根据权利要求1至7任一所述的废水高效生化脱氮除磷的方法,其特征在于: 所述沸石为改性沸石。

说明书

一种废水高效生化脱氮除磷的方法

技术领域

本发明属于环境工程技术领域,具体涉及一种废水高效生化脱氮除磷的方法。

背景技术

太湖流域化工园区企业排放的废水水质复杂,水质波动大,难降解物质多,氮元素 和磷元素作为营养元素大量存在,可生化性极差;同时由于原有脱氮除磷处理设施或处 理工艺简单不完善,存在很多问题,出水污染物指标高,导致水体污染,对水生生物和 周边环境造成了很大的影响。对此,太湖流域化工园区要求企业严格执行优于《城镇污 水处理厂污染物排放标准》(GB18919-2002)一级A标准(特别是TN≤5mg/L),如表1 所示,限制了工厂、企业对N、P营养元素的排放。

表1基本控制项目最高允许排放浓度(日均值)单位mg/L

常见的脱氮除磷方法有物化脱氮除磷法和生化脱氮除磷法,由于物理脱氮除磷技术 的去除效果不明显,操作和维护费用方面非常昂贵;化学脱氮除磷技术投加的化学药剂 不经济,并且产生的废液处理困难,运行成本高,并且极有可能给环境带来二次污染, 因而生物脱氮除磷技术作为一种相对比较经济比较高效的处理废水方法,被广泛应用于 废水处理中。

目前较为成熟可靠的生物脱氮除磷生化工艺中有35%以上的项目采用厌氧-缺氧-好 氧(A2/O)工艺,该工艺中出水中磷去除效果为70%左右,脱氮效果能为80%左右。由于 好氧硝化池中的硝化液直接进入沉淀池进行沉淀分离,因而出水中含有硝氮及亚硝氮, 此外,进入沉淀池的混合液通常需要保持一定的溶解氧浓度,以防止沉淀池中反硝化和 污泥厌氧释磷,但这会导致回流污泥和回流混合液中存在一定的溶解氧影响厌氧释磷, 此外回流污泥中存在的硝酸盐对厌氧释磷过程也有一定影响;同时,系统所排放的剩余 污泥中,仅有一部分污泥是经历了完整的厌氧和好氧的过程,影响了污泥的充分吸磷; 系统污泥泥龄因为兼顾硝化菌的生长而不可能太短,导致除磷效果难于进一步提高。故 传统的A2/O工艺通常存在碳源和碱度不足、厌氧池保证不了绝对的厌氧环境以及生物 脱氮除磷所需泥龄不同等诸多技术问题,对于要达到化工园区废水中氮磷指标优于《城 镇污水处理厂污染物排放标准》(GB18918-2002)的一级A标准的要求(特别是 TN≤5mg/L),还是有很大一段距离。

发明内容

发明目的:为了克服现有技术中存在的不足,本发明提供一种改良的A2/O生化脱 氮除磷工艺,结合沸石吸附法对废水中的氨氮和磷进行高效去除处理,达到废水中氮磷 指标优于《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级A标准的要求。

技术方案:为实现上述目的,本发明的技术方案如下:

一种废水高效生化脱氮除磷的方法,其特征在于:包括以下步骤:

1)、厌氧反应段:主要是在厌氧反应池中进行释磷,含有氮磷的废水进入厌氧反应 池,同时进入的还有来自沉淀池的回流活性污泥,所述回流活性污泥中的聚磷菌在厌氧 环境下充分释磷,同时厌氧反应池中的沸石通过吸附作用富集所述废水中的氨氮;

2)、缺氧反硝化段:主要是在缺氧反硝化池中进行脱氮、吸磷和有机物降解,废水 经过厌氧反应池后进入缺氧反硝化池,同时进入的还有来自好氧硝化池的硝化液,含有 聚磷菌和反硝化菌的活性污泥与沸石共存于缺氧反硝化池中,搅拌,使缺氧反硝化池中 泥浆呈悬浮流动状态;其中聚磷菌吸磷,沸石继续吸附废水中的氨氮,在缺氧条件下, 有机物在反硝化菌的作用下利用硝酸盐为电子受体而被氧化降解去除,并将硝酸盐、亚 硝酸盐还原成N2释放排出;反硝化反应后的反硝化液进入好氧硝化池,吸磷后的聚磷 菌和剩余反硝化液则直接进入沉淀池;

3)、好氧硝化段:主要是在好氧硝化池中进行氨氮的硝化,在好氧条件下,硝化菌 将氨氮氧化为亚硝氮再转化成硝氮,同时氨氮与沸石脱附,使得沸石再生;

4)、沉淀段:缺氧反硝化池的剩余反硝化液直接进入沉淀池,静置,固液分离,排 出上清液得到处理水,下层的活性污泥分为三类:一部分为回流活性污泥回流至厌氧反 应池,一部分为残余活性污泥送至好氧硝化池,剩余污泥定时排出系统外;活性污泥中 吸收的磷通过剩余污泥排除。

硝化菌对pH很敏感,硝化反应的最佳pH为8.0~8.4,而硝化反应过程会生成HNO3使混合液pH下降,反硝化过程产生的碱度可补偿硝化反应消耗的碱度。在硝化-反硝化 的内循环过程中,硝化过程和反硝化过程相互提供补偿彼此所需的pH环境,保证硝化 反应的最佳pH为8.0~8.4,而反硝化反应的最适宜pH值为6.5~7.5,大于8或小于7 均不利。

进一步的,在本发明中,在所述步骤2)中,剩余反硝化液进入沉淀池前先进行曝 气,提供溶解氧以氧化降解经缺氧反硝化池作用后仍旧残留的有机物,同时促进活性污 泥中的聚磷菌在好氧环境下再充分吸收磷;同时,进入沉淀池的混合液通常需要保持一 定的溶解氧浓度,以防止沉淀池中反硝化反应和污泥厌氧释磷。

进一步的,在本发明中,在所述步骤2)中,缺氧反硝化池的反硝化液进入好氧硝 化池时进行曝气,以增加好氧硝化池中的溶解氧,促进硝化作用进行。

进一步的,在本发明中,所述步骤4)中,回流至厌氧反应池的回流活性污泥和送 至好氧硝化池的残余活性污泥的体积比为1:1。回流活性污泥的比例直接影响厌氧硝化 池中活性污泥的浓度和沉淀池的沉降状况。

进一步的,在本发明中,所述反硝化液的混合液回流比为200%~400%。在污泥回 流比一定时,若好氧硝化池产生的硝酸盐浓度较高,则需要较大的混合液回流比才能达 到同样的出水要求,混合液回流比增大,脱氮效率得以提高,200%~400%的混合液回 流比才能使其再循环经历反硝化,由此实现有效去除硝酸盐的目的;而超过400%的混 合液回流比并不能明显提高硝酸盐的去除率,反而造成回流消耗功率增加,导致运行成 本上升,同时会引起好氧硝化池中的溶解氧过多而回流至缺氧反硝化池,影响整个工艺 流程。

进一步的,在本发明中,在所述步骤4)中,在剩余污泥定时排出系统外时,由于 有少量的沸石随之被排出,故向好氧硝化池或缺氧反硝化池中补加沸石,将各生物处理 池中的MLSS维持在高浓度,以便提高硝化速度和反硝化速度。

进一步的,在本发明中,所述沸石的补充量为50~60mg/L,填补被排出的沸石的 空缺,保持系统中沸石总量的平衡,保证氨氮的吸附和脱氮反应正常运行。

进一步的,在本发明中,所述沸石的粒径为45~55μm,此粒径大小的沸石比重与 水接近而不易沉于池底,易于搅拌悬浮流动。

进一步的,在本发明中,所述沸石为改性沸石。

有益效果:本发明的有益效果为:

一、缺氧反硝化池中流出的反硝化液进入好氧硝化池形成硝化-反硝化内循环,提 高了硝氮的反硝化效率及活性污泥的泥龄和循环使用率,并有效维持反应过程适宜的碱 度和pH环境;而剩余反硝化液直接进入沉淀池固液分离,防止过量的硝氮和亚硝氮通 过活性污泥回流至厌氧反应池,异养菌无法利用硝氮作为电子受体消耗厌氧区的易降解 有机物,从而使得厌氧反应池始终能保持足够聚磷菌利用的有机物碳源和绝对的厌氧环 境,促使回流污泥中聚磷菌充分释磷,在体内储存大量的能源物质,以便在后续好氧条 件下充分吸磷,因此不需再增加第二个缺氧反硝化池去除硝氮和亚硝氮,也无须添加碳 源,减少了操作步骤,降低运行成本。

二、选择吸附容量大且可再生的沸石作吸附剂,不会产生二次废液;并且沸石在工 艺流程中循环流动再生利用,流出量少,故补给量少,运行成本低廉;

三、聚磷菌从厌氧反应池释磷,然后进入缺氧硝化池吸磷,无需通过好氧硝化池直 接进入沉淀池,再随活性污泥回流形成循环除磷,此除磷工艺使得聚磷菌在缺氧硝化池 中的吸磷量增多,磷去除效果稳定。

本发明的改良A2/O工艺结合离子吸附和生物再生法,使得出水总氮和总磷的去除 率高于90%,总氮≤5mg/L,满足出水总氮优于《城镇污水处理厂污染物排放标准》 (GB18918-2002)一级标准A标准的排放要求。