申请日2014.06.26

公开(公告)日2014.09.17

IPC分类号C02F1/62; C02F1/46; C02F1/28

摘要

一种制备冶炼废水重金属离子置换剂的方法,包括如下步骤:将粒度为0.1~5.0mm的活性炭在100~200℃下干燥8~12h;然后将干燥的活性炭浸泡在含Zn2+100~160g/L、含Cu2+40~80g/L的醋酸锌和醋酸铜混合溶液中,浸泡时间为6~24h;接着将浸泡后的活性炭捞出溶液,并自然干燥24~48h;紧接着将干燥的活性炭在竖炉内于700~800℃下隔绝空气煅烧4~8h;最后将煅烧后的活性炭隔绝空气自然冷却,包装,即得到冶炼废水重金属离子置换剂。本发明制备的重金属离子置换剂对铜、砷、镉、铅重金属离子有较深的脱除能力,且脱除容量大,成本低。

摘要附图

权利要求书

1.一种制备冶炼废水重金属离子置换剂的方法,其特征在于,该方法包 括如下步骤:

(1)、载体脱水:将粒度为0.1~5.0mm的活性炭在100~200℃下干燥8~ 12h;

(2)、载体吸收有效成分:将干燥的活性炭浸泡在含Zn2+100~160g/L、含 Cu2+40~80g/L的醋酸锌和醋酸铜混合溶液中,浸泡时间为6~24h;

(3)、中间品形成:将浸泡后的活性炭捞出溶液,并自然干燥24~48h;

(4)、煅烧:将浸泡干燥的活性炭在竖炉内于700~800℃下隔绝空气煅烧4~ 8h;

(5)、产品形成:最后将煅烧后的活性炭在隔绝空气下自然冷却,包装,即 得到冶炼废水重金属离子置换剂。

2.权利要求1所述的冶炼废水重金属离子置换剂的应用,其特征在于,包 括如下步骤和控制技术条件:

将pH7.0~8.5、温度为5~45℃、含Cu0.5~5.0mg/L、含As1.0~10.0mg/L、 含Pb0.05~0.5mg/L、含Cd0.5~5mg/L的冶炼废水以1~10m3/h的速度,流经 装有4630~4670kg本发明所制备的冶炼废水重金属离子置换剂的净化器,从净 化器流出的溶液达到GB25466-2010《铅锌行业污染物排放标准》要求。

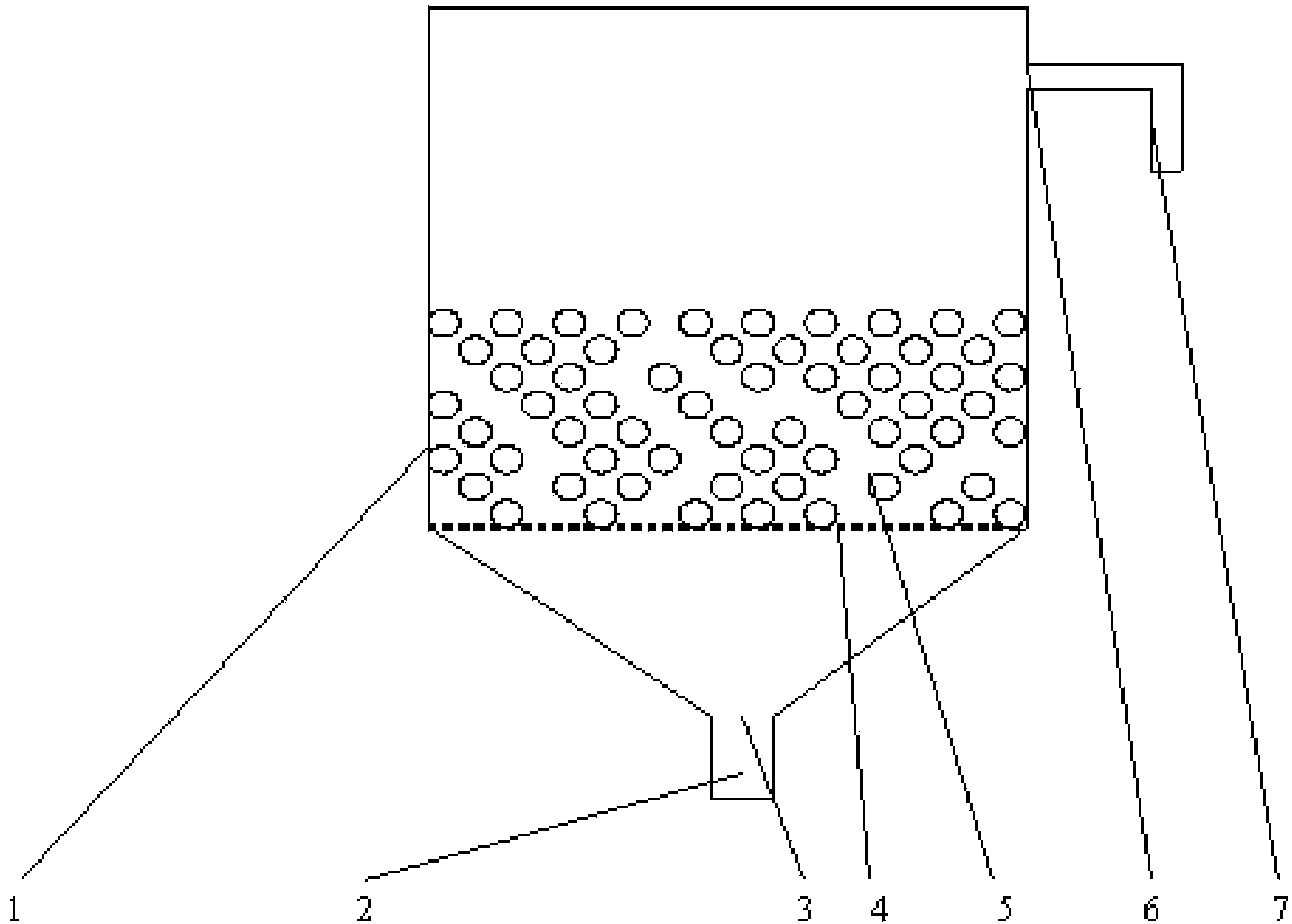

3.一种适用于权利要求2所述的冶炼废水重金属离子置换剂的应用的净化 器,其特征在于,包括净化器本体、进液管、进液口、隔离孔板、置换剂、出 液口以及出液管,具体结构和连接方式为:进液管在净化器的最底部,进液管 与进液口连接,净化器本体下部焊接有隔离孔板,置换剂放置在隔离孔板上方 的空间,出液管与出液口连接,出液口在净化器上方一侧。

说明书

一种制备冶炼废水重金属离子置换剂的方法

技术领域

本发明涉及有色金属冶炼与环境保护领域,特别是一种制备冶炼废水重金 属离子置换剂的方法。

背景技术

在铜、铅、锌等有色金属湿法冶炼过程中,都产出含砷、镉、铅、铜等重 金属离子的冶炼废水。对重金属冶炼废水必须进行有效治理后,才能排放或回 收利用。脱除冶炼废水溶液中的重金属离子,有石灰沉淀法、针铁矿共沉淀法、 电化学沉淀法、有机高分子络合吸附法、膜隔离法等。

石灰沉淀法,利用石灰在水中溶解后,电离产出Ca2+和OH-,冶炼废水中的 Cd2+、Pb2+、Cu2+与OH-反应,生成溶解度很小且稳定性很好的Cd(OH)2、Pb(OH)2、 Cu(OH)2沉淀,冶炼废水中的As3+以AsO33-形态与Ca2+反应生成Ca3(AsO3)2沉淀, 达到了有效脱除重金属离子的目的。该方法具有操作简单、试剂来源广泛,费 用成本低,产物稳定等优点,其缺点是重金属离子的脱除浓度达不到 GB25466-2010《铅锌行业污染物排放标准》要求,还需要与其它的重金属离子 脱除方法联合使用。

针铁矿共沉淀法,利用溶液沉铁过程中,生成针铁矿沉淀物时,As3+置换并 替代针铁矿分子中的氢氧根离子,并与针铁矿一起,形成共沉淀,该方法具有 生产成本较低、产物稳定的优点,适合处理含砷高且含镉较低的溶液,其缺点 是所处理的溶液需要较高的铁含量,且无法脱除溶液中的Cd2+、Pb2+、Cu2+。

电化学沉淀法,在直流电的作用下,冶炼废水中的Cu2+、As3+、Pb2+、Cd2+、 依次得到电子,在阴极板上析出金属态的铜、砷、铅、镉,从而使冶炼废水中 的重金属离子得到了脱除。该方法的优点是对重金属离子的脱除比较彻底,出 水能够达到GB25466-2010《铅锌行业污染物排放标准》要求,缺点是设备结构 复杂,投资大,过程控制条件苛刻。

有机高分子络合吸附法,利用有机高分子特有的功能团结构,选择性的络 合或吸附冶炼废水中的Cu2+、As3+、Pb2+、Cd2+,从而达到脱除冶炼废水中重金属 离子的目的。根据有机高分子络合吸附的方式差异,具体又分为阳离子树脂交 换法、高分子配位法、高分子复合(缩合)法等,该方法具有试剂脱杂选择性好、 过程操作控制简单、重金属离子脱除彻底且出水能够达到GB25466-2010《铅锌 行业污染物排放标准》要求等优点,其缺点是试剂消耗量大,成本费用高。

膜隔离法,利用冶炼废水中Cu2+、As3+、Pb2+、Cd2+的离子直径大于膜的孔径, 在压力作用下,水分子能够透过膜,而Cu2+、As3+、Pb2+、Cd2+无法透过膜,被截 留在浓缩液中,从而达到了隔离Cu2+、As3+、Pb2+、Cd2+的目的。根据膜的结构和 工作特点,膜隔离法又分为纳滤膜隔离法、反渗透膜隔离法、阳离子膜隔离法 等。膜隔离法具有不消耗试剂、不改变离子状态、重金属离子截留效率高且出 水能够达到GB25466-2010《铅锌行业污染物排放标准》要求等优点,其缺点是 投资大,运行成本高,且进入膜前的溶液必须进行预处理。

发明内容

本发明的目的是提供一种制备冶炼废水重金属离子置换剂的方法,所得到 的置换剂在冶炼废水重金属离子脱除的使用过程中,具有试剂用量少、过程操 作简单、运行成本低、脱除重金属离子彻底、出水能够达到GB25466-2010《铅 锌行业污染物排放标准》要求的优点,可高效脱除冶炼废水中的Cu2+、As3+、Pb2+、 Cd2+的优点。

本发明通过以下技术方案实现上述目的:一种制备冶炼废水重金属离子置 换剂的方法,包括如下步骤:

(1)、载体脱水:将粒度为0.1~5.0mm的活性炭在100~200℃下干燥8~ 12h;

(2)、载体吸收有效成分:将干燥的活性炭浸泡在含Zn2+100~160g/L、含 Cu2+40~80g/L的醋酸锌和醋酸铜混合溶液中,浸泡时间为6~24h;

(3)、中间品形成:将浸泡后的活性炭捞出溶液,并自然干燥24~48h;

(4)、煅烧:将浸泡干燥的活性炭在竖炉内于700~800℃下隔绝空气煅烧4~ 8h;

(5)、产品形成:最后将煅烧后的活性炭在隔绝空气下自然冷却,包装,即 得到冶炼废水重金属离子置换剂。

所述的冶炼废水重金属离子置换剂的应用,包括如下步骤和控制技术条件:

将pH7.0~8.5、温度为5~45℃、含Cu0.5~5.0mg/L、含As1.0~10.0mg/L、 含Pb0.05~0.5mg/L、含Cd0.5~5mg/L的冶炼废水以1~10m3/h的速度,流经 装有4630~4670kg本发明所制备的冶炼废水重金属离子置换剂的净化器,从净 化器流出的溶液达到GB25466-2010《铅锌行业污染物排放标准》要求。

一种适用于所述的冶炼废水重金属离子置换剂的应用的净化器,包括净化 器本体、进液管、进液口、隔离孔板、置换剂、出液口以及出液管,具体结构 和连接方式为:进液管在净化器的最底部,进液管与进液口连接,净化器本体 下部焊接有隔离孔板,置换剂放置在隔离孔板上方的空间,出液管与出液口连 接,出液口在净化器上方一侧。

本发明的突出优点在于:

置换剂的生产工艺简单,且在置换剂的使用过程中,具有试剂用量少,成 本费用低,过程控制简单,重金属离子脱除彻底,出水能够达到GB25466-2010 《铅锌行业污染物排放标准》要求。

选择粒度0.1~5.0mm的活性炭,可以有效确保活性炭的后续吸收饱和性能 和产品使用过程中的接触能力和通过能力。活性炭在100~200℃下干燥8~ 12h,以去除活性炭本身所吸附的外在水和内在水,以提高并确保后续的对有效 成分的吸收能力。

将干燥的活性炭浸泡在含Zn2+100~160g/L、含Cu2+40~80g/L的醋酸锌和 醋酸铜混合溶液中,浸泡时间为6~24h,可以将置换剂的有效成分锌离子和铜 离子转移到活性炭的孔隙内部。阴离子选用醋酸根,是因为醋酸锌和醋酸铜具 有较大的溶解度,并在后续的煅烧分解和煅烧还原过程中,醋酸根容易分解, 且分解与还原产物简单,对环境没有污染。

自然干燥24~48h,即可以排除多余的锌离子和铜离子,同时也可以将活 性炭孔隙内部的锌离子和铜离子浓缩,增加活性炭对锌离子和铜离子的吸附量。

将负载锌离子和铜离子的活性炭在竖炉内于700~800℃下隔绝空气煅烧 4~8h,可以使醋酸锌和醋酸铜分解为二氧化碳、水、氧化锌和氧化铜,二氧化 碳和水形成气体,脱离活性炭载体,氧化锌和氧化铜留存在活性炭载体内部孔 隙,并进一步被活性炭载体还原为金属锌和金属铜,在此温度下,由于活性炭 载体本身的吸附作用,小部分锌挥发脱离活性炭载体,大部分锌不会挥发,留 存在活性炭载体内部孔隙,金属铜不挥发留存在活性炭载体内部孔隙。

含有金属锌和金属铜的活性炭,在隔绝空气自然冷却后,锌金属和铜金属 形成粉体结构,较好的保留在活性炭载体内部孔隙,经过包装后形成产品。

由于本发明所制备的冶炼废水重金属离子置换剂,是以活性炭为载体,活 性炭具有孔隙多,接触面积大等优点,可以确保试剂使用时的接触能力,有效 改善反应动力学性能;另外,由于活性炭载体内部有较活泼的锌金属粉体和不 活泼的铜金属粉体,两种粉体构成了原电池的正负极,为脱杂提供了热力学基 础条件。在使用本置换剂脱除冶炼废水重金属离子时,锌金属粉体是活泼性很 强的金属,可以将冶炼废水中的Cu2+、As3+、Pb2+、Cd2+彻底置换,形成金属态的 铜、砷、铅、镉,金属态的铜、砷、铅、镉被活性炭载体吸附截留在孔隙内, 从而使溶液达到了脱除Cu2+、As3+、Pb2+、Cd2+的目的,并确保出水能够达到 GB25466-2010《铅锌行业污染物排放标准》要求。