申请日2013.12.18

公开(公告)日2014.03.26

IPC分类号C02F11/12

摘要

本发明公开了一种板框压滤污泥脱水装置及自动拉板方法,包括滤液管、固定机头、板框、滑动机头、控制器、滤浆管、机身导轨及拉板装置,滤液管及滤浆管穿过固定机头和所有的板框,板框压滤污泥脱水装置还包含超声波装置,超声波装置与滤浆管相连。拉板装置对称分布,拉板装置包含拉块、连杆、销钉、滑轮组、动平台、牵引索I、牵引索II、底座及油缸,拉块及连杆数量为多个,拉块与每次拉的板框数量相等,滑轮组通过牵引索I与拉块相连,动平台设置在底座上,可在底座上上下升降。本发明将超声波脱水及板框压滤脱水相结合,脱水处理后污泥的污泥含水率更低,结构更紧凑,且每次拉动多块板框,生产效率大大提高。

权利要求书

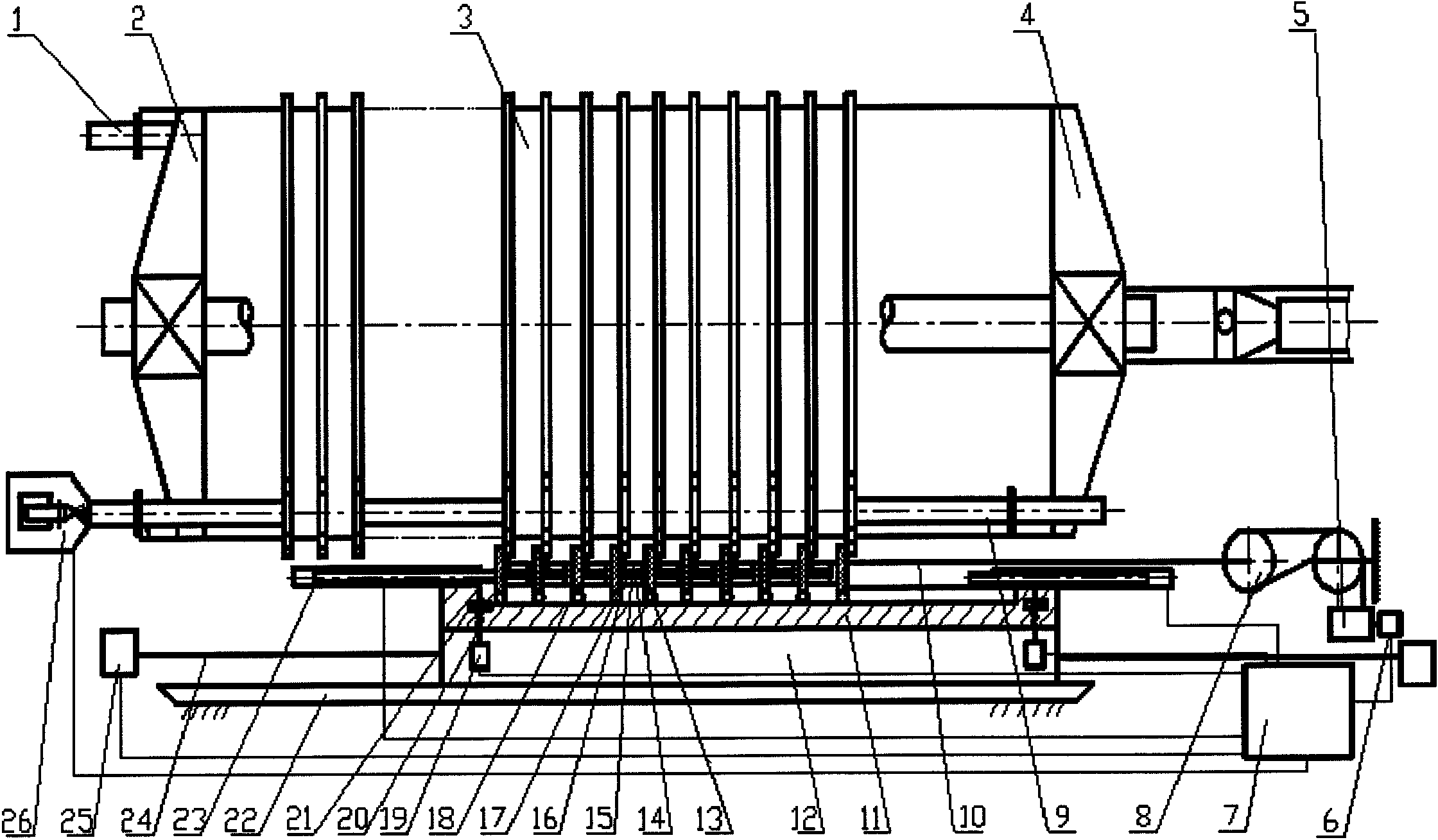

1.一种板框压滤污泥脱水装置,包括滤液管(1)、固定机头(2)、板框(3)、滑动 机头(4)、控制器(7)、滤浆管(9)、机身导轨(22)及拉板装置,所述的固定机头(2) 和滑动机头(4)设置在脱水装置的两头,所述的板框(3)数量为多个,所述的滤液管(1) 及滤浆管(9)穿过固定机头(2)和所有的板框(3),其特征在于:所述的板框压滤污泥 脱水装置还包含超声波装置(26),所述的超声波装置(26)与滤浆管(9)相连,所述的 拉板装置对称分布在板框(3)的两侧,拉板装置包括拉块(18)、连杆、销钉(13)、滑 轮组(8)、升降平台(11)、牵引索I(10)、牵引索II(24)、底座(12)及油缸(23), 所述的拉块(18)及连杆数量为多个,拉块(18)与每次拉的板框(3)数量一一对应, 所述的滑轮组(8)通过牵引索I(10)与拉块(18)相连。

2.根据权利要求1所述的一种板框压滤污泥脱水装置,其特征在于:所述的连杆包 含定连杆I(14)、定连杆II(15)及动连杆(16),所述的拉块(18)通过定连杆I(14)、 定连杆II(15)及动连杆(16)、销钉(13)依次连接,所述的定连杆I(14)与其中一 个拉块(18)固连,定连杆II(15)与相邻的另一个拉块(18)固连,所述的动连杆(16) 设置在定连杆I(14)、定连杆II(15)中间,动连杆(16)的两端通过销钉(13)分别 与定连杆I(14)、定连杆II(15)动连接。

3.根据权利要求1所述的一种板框压滤污泥脱水装置,其特征在于:所述的升降平 台(11)设置在底座(12)上,可在底座(12)上升降,升降平台(11)和底座(12)上 的两端分别连接有步进电机(19)、丝杆(20)和螺母(21),所述的螺母(21)固定在升 降平台(11)上,所述的丝杆(20)一端与步进电机(19)相连,另一端与螺母(21)配 合,丝杆19绕升降平台(11)及底座(12)上的孔转动,所述的升降平台(11)的左右两 端还分别设置有油缸(23)。

4.根据权利要求1所述的一种板框压滤污泥脱水装置,其特征在于:所述的滑轮组 (8)包含有动滑轮和定滑轮,滑轮组(8)一端通过牵引索I(10)与最右端拉块(18) 相连,另一端与滚筒(5)及电机(6)相连。

5.根据权利要求1所述的一种板框压滤污泥脱水装置,其特征在于:所述的底座(12) 设置机身导轨(22)上,可沿机身导轨(22)水平移动,底座(12)的两端连接有牵引索 II(24)及动力装置(25)。

6.根据权利要求1所述的一种板框压滤污泥脱水装置,其特征在于:所述的控制器 (7)分别与电机(6)、超声波装置(26)、步进电机(19)、油缸(23)、动力装置(25) 电连接。

7.根据权利要求1所述的一种板框压滤污泥脱水装置,其特征在于:所述的拉块(18) 下端还设置有滚轮(17),所述滚轮(17)可在升降平台(11)的导轨上滚动。

8.一种自动拉板方法,其特征在于:它包含以下步骤:

1)拉板框之前,拉块位于板框下方,升降平台在步进电机、丝杆和螺母的作用下上 升,拉块慢慢进入到板框内一定深度,且和板框上的拉耳接触,将上升的高度信号发送到 控制器;

2)控制器检测到拉块上升达到一定的高度后对电机发出信号,电机带动滚筒滚动, 滚筒上的牵引索I通过滑轮组对最右边的拉块施加拉力拉动拉块,拉块带动第一个板框运 动,同时板框带动定连杆I、动连杆II及定连杆运动伸展,当定连杆I、定连杆II及动连 杆伸展至他们的的连线处于最大距离时,两个板框之间的距离也达到最大,污泥可以完全 下落,此时第二块拉板开始受到连杆的拉力,拉动第二块板框运动,如此依次进行,将该 周期所需要拉动的板框全部拉开一个基本相等的距离,板框内的污泥可全部掉落;

3)控制器通过检测牵引索I的拉动距离来判断所有的板框全部拉开后,将信号发送给 左端油缸,左端油缸通过推动最后(左)一个板框,将板框依次一起往第一块板框靠拢, 此时,拉杆会自动收缩,使得各个板框之间可以靠紧;

4)待该周期内所有的板框都推到位时,此时控制器控制步进电机做反向运动,步进 电机带动丝杆、螺母使升降平台下降,拉块也随着下降低于板框拉耳的高度;

5)控制器发信号给动力装置,动力装置控制牵引索II将整个拉板装置往左端移动一 定的距离,在牵引索II将整个拉板装置往左端移动的过程中,右端的油缸将所有的的拉块 推到最左端,进入到下一个周期拉动下一批板框,直至将整个板框全部拉开为止,结束所 有过程。

说明书

板框压滤污泥脱水装置及自动拉板方法

技术领域

本发明涉及污泥处理领域,具体的说是一种板框压滤污泥脱水装置及自动拉板方法。

背景技术

污水处理过程中产生大量的污泥,其数量约占处理水量的0.3%-0.5%,污泥的处理投 资及运行成本非常巨大,用于污泥处理的费用一般占污水处理厂运行费用的20%-50%,给 污水处理带来了沉重的负担。当前传统的处理方法是通过投加絮凝剂先进行调理,然后带 式压滤机进行机械脱水,形成含水率70%-80%左右的污泥外运进行填埋、发酵制肥等,这 种方式因含水率太高对填埋场的周边环境极其处理带来极其不利的影响。现在应用板框压 滤机进行机械脱水方法越来越多,污泥一般可以达到含水率60%左右进行外运,较传统的 处理方法有了很大的提高。但是随着国家污泥处理的减量化及利用化要求越来越高,希望 处理的污泥含水率进一步降低。

由于污泥中生物细胞及胶体含有大量的间隙水(约占全部含水的70%)无法通过机械 脱水的方法全部挤出。所以,必须采用特殊的手段来破解细胞间的结构及污泥的粘胶相区, 使得部分“间隙水”先被排出,再通过机械的方法挤出。通过这种组合创新方法,可以实 现污泥脱水到50%左右。

板框压滤机的自动拉板系统板框压滤机中的拉板装置,其性能的优劣直接影响到板框 压滤机的效率以及脱水的效率。现有自动拉板系统一般由电机、液压马达、拉板小车、链 轮、链条等组成,在继电器的控制下,电机带动液压马达,通过链条带动左右拉板小车完 成取拉板,其每次运动只能取拉一块板,将一块板拉到相应位置后,重复进行取拉下一块 板,直至拉完全部的板框为止。该拉板方法对于板框数量不多的小型板框压滤机来说影响 不大,但是对于板框数量很多的大型板框压滤机,将所有的板框全部拉完则需要很多时间, 如将一百多块的板框全部拉完大概需要半小时左右,占整个污泥板框压滤脱水时间(约2 小时)的比例较大,自动拉板系统对于板框机生产效率有重要影响。

发明内容

本发明针对当前污泥脱水及自动拉板装置和方法存在的问题,提供一种可同时取拉多 块板的组合污泥脱水装置及方法,可将污泥含水率降低,并提高板框机的生产效率。

本发明的技术解决方案是,提供一种以下结构的板框压滤污泥脱水装置,包括滤液管、 固定机头、板框、滑动机头、控制器、、滤浆管机身导轨及拉板装置,所述的固定机头和 滑动机头设置在脱水装置的两头,所述的板框数量为多个,所述的滤液管及滤浆管穿过固 定机头和所有的板框,所述的板框压滤污泥脱水装置还包含超声波装置,所述的超声波装 置与滤浆管相连,所述的拉板装置对称分布板框两侧,拉板装置包含拉块、连杆、销钉、 滑轮组、升降平台、牵引索I、牵引索II、底座及油缸,所述的拉块及连杆数量为多个, 拉块与每次拉的板框数量一一对应,所述的滑轮组通过牵引索I与拉块相连。

采用以上结构,将机械脱水与超声波脱水相结合,污水先在超声波的作用下,破坏污 水细胞间的结构及污泥的粘胶相区,使得更多“间隙水”先被排出,接着通过滤浆管进入 到板框内进行挤压,将“间隙水”及自由水等排出。可实现超声波破坏细胞内部结构后马 上进入到板框压滤机内进行挤压,两者协调性强,脱水效果好,脱水后的污泥含水率更低。 将超声波设置在板框压滤机内,使得整个装置结构紧凑。通过拉板装置可同时拉动多块板 框,生产效率远远高于现有的每次仅拉动一块板框。

作为改进,所述的连杆包含定连杆I、定连杆II及动连杆,所述拉块通过定连杆I、 定连杆II及动连杆、销钉依次连接,所述的定连杆I与其中一个拉块固连,定连杆II与相 邻的另一个拉块固连,所述的动连杆设置在定连杆I、定连杆II中间,动连杆的两端通过 销钉分别与定连杆I、定连杆II动连接。连杆的强度足够承受大的推拉力作用,并且板框 拉开的距离可通过连杆与销钉之间的连接位置或连杆的长度来调节,采用连杆机构对于板 框推拉的实现简单可靠,调节方便。

作为改进,所述的升降平台设置在底座上,可在底座上升降,升降平台和底座上的两 端分别连接有步进电机、丝杆和螺母,所述的螺母固定在升降平台上,所述的丝杆一端与 步进电机相连,另一端与螺母配合,丝杆绕升降平台及底座上的孔转动,所述的升降平台 的左右两端还分别设置有油缸。采用升降平台的升降来调节拉块等的高度,实现在需要取 拉板框时升高,在本次板框取拉完成后进入到下一个周期过程中升降平台下降。采用步进 电机、丝杆和螺母结构实现升降,该机构可靠,且升降的距离可实现精准控制。

作为改进,所述的滑轮组包含有动滑轮和定滑轮,滑轮组一端通过牵引索I与最右端 拉块相连,另一端与滚筒及电机相连。由于本发明采用的同时拉动多块板框所需要的拉力 非常大,通过采用轮滑组可以降低拉力,使得拉动板框过程轻松实现。

作为改进,所述的底座设置机身导轨上,可沿机身导轨水平移动,底座的两端连接有 牵引索II及动力装置。

作为改进,所述的控制器分别与电机、超声波装置、步进电机、油缸、动力装置电连 接,通过电机、超声波装置、步进电机、油缸、动力装置分别控制拉杆的位移,超声波装 置的强度与时间,升降平台的升降距离以及底座的左右位移。通过控制系统可将拉板装置 的各个过程有序控制,完成拉板的所有动作。

作为改进,所述的拉块下端还设置有滚轮,滚轮在升降平台的导轨上滚动,采用滚轮 减少拉块的摩擦力。

本发明的自动拉板方法,它包含以下步骤:

1)取拉板前,拉块位于板框下方,升降平台在步进电机、丝杆和螺母的作用下上升, 拉块慢慢进入到板框内一定深度,且和板框上的拉耳接触,将上升的高度信号发送到控制 器;

2)控制器检测到拉块上升达到一定的高度后对电机发出信号,电机带动滚筒滚动, 滚筒上的牵引索I通过滑轮组对最右边的拉块施加拉力,拉动拉块运动,拉块带动第一个 板框运动,同时拉块带动定连杆I、定连杆II及动连杆运动伸展,当定连杆I、定连杆II 及动连杆伸展至他们的的连线处于最大距离时,两个板框之间的距离也达到最大,污泥可 以完全下落,此时第二块拉板开始受到连杆的拉力,拉动第二块板框运动,如此依次进行, 将该周期所需要拉动的板框全部拉开一个基本相等的距离,板框内的污泥会可全部掉落;

3)控制器通过检测牵引索I的拉动距离来判断所有的板框全部拉开后,将信号发送给 左端油缸,左端油缸通过推动最后(左)的一个板框,将板框依次一起往第一块板框靠拢, 此时,拉杆会自动收缩,使得各个板框之间可以靠紧;

4)待该周期内所有的板框都推到位时,此时控制器控制步进电机做反向运动,步进 电机带动丝杆、螺母使升降平台下降,拉块也随着下降低于板框拉耳的高度;

5)控制器发信号给动力装置,动力装置控制牵引索II将整个拉板装置往左端移动, 在牵引索II将整个拉板装置往左端移动的过程中,右端的油缸将所有的的拉块推到最左 端,进入到下一个周期拉动下一批板框,直至将整个板框全部拉开为止,结束所有过程。

采用该自动拉板方法,同时拉动多个板框,在各个执行机构及控制系统的协调作用下, 大大提高拉板速度,缩短整个拉板时间,提高生产效率。