申请日2010.08.03

公开(公告)日2012.02.08

IPC分类号C02F9/14

摘要

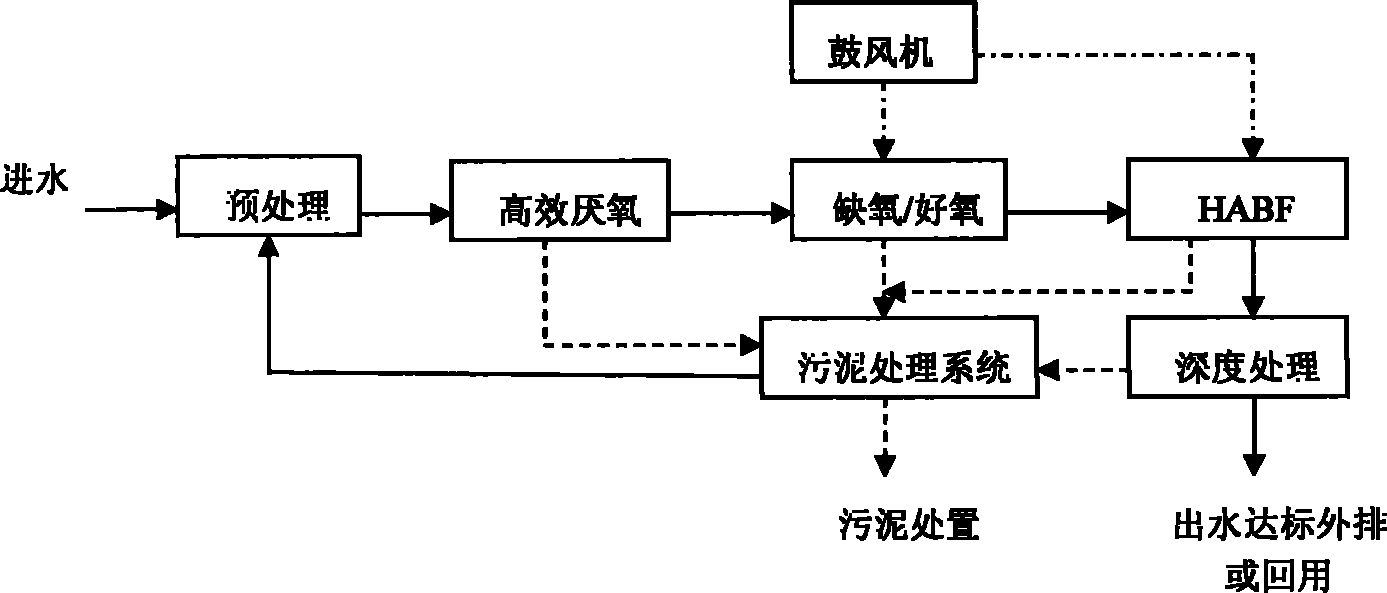

本发明提供一种煤气化废水和焦化废水处理或回用的方法及用途,该方法采用“预处理+高效厌氧+缺氧/好氧+高效曝气生物滤池+深度处理”组合工艺,详细工艺见说明书。本发明优点是:高效厌氧不但有效消减废水中有机污染物,降低后端处理工艺负荷,而且可提高废水可生化性;高效曝气生物滤池有效富集生长速度缓慢的微生物,提高对废水中难降解有机物和氨氮等处理效果,保证整体组合工艺运行稳定,而且有效减轻后续深度处理工艺运行难度。本发明的用途:不但适用于煤气化废水和焦化废水的达标排放或回用以及现有工程改造升级,也适用于类似的煤化工及含有较高浓度难降解有机物废水处理达标排放或回用以及现有工程升级改造。

摘要附图

权利要求书

1.一种煤气化和焦化废水处理或回用的方法,其特征在于:采用PAOD组 合工艺处理煤气化和焦化废水,其中:

P段代表预处理,采用调节、隔油、沉淀和气浮等工艺;

A段代表厌氧处理,采用高效厌氧生物处理工艺;

O段代表好氧处理,采用缺氧/好氧和高效曝气生物滤池即HABF处理工艺;

D段代表深度处理,采用高级氧化或反渗透膜等处理工艺;

煤气化和焦化废水经过调节、隔油、沉淀和气浮后,在此去除废水中的大 部分悬浮物SS和油类物质,以保证后续厌氧处理工艺的稳定运行,预处理后的 出水进入厌氧生物处理工艺单元,在此去除废水中的部分COD,降低后续处理 工艺负荷,提高废水可生化性;厌氧出水进入到后段的缺氧/好氧和高效曝气生 物滤池工艺,进一步去除废水中的COD、氨氮、挥发酚、氰化物、硫化物和石 油类物质;高效曝气生物滤池出水经高级氧化处理后达标排放或通过反渗透等 工艺脱盐后回用。

2.按照权利要求1所述的煤气化和焦化废水处理或回用的新型组合工艺,其 特征在于:在A段,采用高效厌氧处理工艺,池型结构采用UASB、EGSB、IC、 ABR及改进型,池体采用钢混防腐结构或钢结构,池内设置三项分离器和布水 器,调试运行时投加专用的颗粒污泥以加快启动速度,设计负荷为5-8kg COD/m3.d,COD去除效果在25-40%左右,B/C至提高0.04-0.12左右。

3.按照权利要求1所述的煤气化和焦化废水处理或回用的新型组合工艺,其 特征在于:在O段,采用缺氧/好氧和高效曝气生物滤池工艺,缺氧/好氧采用常 规活性污泥法,池型可采用A/O、氧化沟等,高效曝气生物滤池工艺采用专利 公开号CN101746884A中的滤池结构,缺氧池设计负荷为1.5-3.0kg COD/m3.d, 溶解氧控制在0.3-0.8mg/L左右;好氧池设计负荷为0.8-1.5kg COD/m3.d,溶解 氧控制在2-4mg/L左右;高效曝气生物滤池工艺设计负荷为0.3-0.5kg COD/m3.d,溶解氧控制在3-5mg/L左右;缺氧/好氧和高效曝气生物滤池工艺对 焦化和煤气化废水中的COD、BOD5、氨氮、挥发酚、硫化物、氰化物和石油 类去除率达到88-93%、92-97%、96-99%、99.9%、98.5-99.5%和98.0-99.5%。

4.按照权利要求1所述的煤气化和焦化废水处理或回用的新型组合工艺,当 外排废水的标准较高或者废水中含有较高浓度的不可生物降解有机物时,可在 高效曝气生物滤池工艺后尾置一段高级氧化处理工艺,通过调节废水pH,补充 适量的氧化剂、硫酸亚铁和活性炭,通过氧化、吸附和沉淀等作用,有效去除 废水中的色度和难降解有机物,确保废水达标排放。

5.按照权利要求1所述的煤气化和焦化废水处理或回用的新型组合工艺,高 效曝气生物滤池工艺可以与反渗透脱盐等废水回用处理工艺实现高效耦合,适 合废水回用处理中膜技术的预处理工艺,增加膜工艺的浓缩倍数,实现水资源 的循环利用和企业污水“零排放”。

6.按照权利要求4所述的煤气化和焦化废水处理或回用的新型组合工艺,其 特征在于:当高效曝气生物滤池出水COD为263mg/L,pH为8.0,色度为800 倍时,通过添加废硫酸调节pH至3-5,七水硫酸亚铁投加量为500mg/L,30% 双氧水投加量为0.5ml/L,曝气反应2-3h,添加石灰或烧碱调节pH至7.8-8.2 左右沉淀1-2h后出水COD为36.4mg/L,色度为2倍。

7.一种如权利要求1所述的煤气化和焦化废水处理或回用的新型组合工艺, 不但适用于煤气化和焦化废水处理或回用及现有工程升级改造,也适用于类似 的煤化工及含有较高浓度难降解有机物废水处理达标排放或回用以及现有工程 升级改造。

说明书

煤气化和焦化废水处理或回用的方法及用途

技术领域

本发明涉及废水处理和回用领域,更具体地说,是涉及煤气化和焦化废水 处理或回用及现有工程升级改造的方法及用途,以及类似的煤化工及含有较高 浓度难降解有机物废水处理达标排放或回用以及现有工程升级改造。

背景技术

焦化废水和煤气化废水为炼焦炭和制煤气过程中产生的难生物降解的高浓 度有毒有机废水,主要来源于钢铁冶金及炼焦行业的焦化厂和制煤气的煤气厂。 焦化废水和煤气化废水中主要含有氨氮(NH3-N)、氰化物、酚类化合物、多环 芳香族化合物和含氮、氧、硫的杂环化合物及脂肪族化合物等污染物质,具有 “三致”作用,对人体健康和生态环境威胁巨大。除组成复杂外,焦化和煤气 化废水还具有水质变化幅度大、可生化性差、毒性大等特点。

20世纪70年代,国内主要采用活性污泥法处理焦化和煤气化废水,处理后, 只有酚和BOD能达到国家排放标准;80年代普遍采用两段生化、延时曝气或强 化生化(如生物铁、生物碳、投加生长素等)等方法处理焦化和煤气化废水, 处理后废水中的酚、硫氰化物、BOD的去除率在90%以上,达到了国家排放标 谁,但COD和氨氮达不到国家排放标准(唐丽贞,1994)。冶金部1997年的调 查,90%以上的焦化厂和煤气厂处理后的COD、氨氮无法达标(王业耀等,2002)。

70年代以来,国外主要进行生物方法处理焦化和煤气化废水的研究,如活 性炭一活性污泥法,两段生物流化床缺氧好氧法,悬浮污泥缺氧好氧法,滤料 过滤法及纯氧曝气法等。

进入90年代以来,随着生物技术的快速发展,各种生物强化技术大量的用 到国内外焦化和煤气化废水处理中,与之并行的是各种物理、化学、物化技术、 物化—生物联合技术等新技术的发展,各种新兴工艺的发展大大开拓了焦化和 煤气化废水处理的途径。

物理化学法通常用在焦化和煤气化废水处理的预处理和深度处理阶段,用 来降低焦化和煤气化废水毒性、辅助生物处理、减轻生物处理负荷或保证最终 出水水质。物理化学法法主要有焚烧法、蒸氨法、萃取法、气浮法、吸附法、 混凝沉淀法、膜分离法、电化学法、氧化剂氧化法。物理化学方法主要作为生 物处理的辅助工艺,确保生物处理系统稳定运行或确保废水处理达标排放,其 具体采用方式方法要根据具体水质水量情况、企业现状和排放要求进行合理组 合和选择。其中预处理工艺通常采用隔油、气浮等工艺,以去除废水中大部分 油类,确保生物处理工艺的稳定运行;深度处理工艺主要解决废水中难降解有 机物问题,具体方法通常采用混凝沉淀、氧化絮凝和电化学等方法。

生物法一直以来都是废水处理最为重要的方法,利用微生物的新陈代谢过 程将废水中的污染物去除,与物理、化学方法相比具有高效低耗的优势。生物 法是废水处理中的主体工艺,其运行好坏直接决定污水处理工程的成败,因此 是废水处理工艺设计的关键环节。目前主要包括两端曝气活性污泥法、厌氧/好 氧生物膜法、A/O法(包括AAO、AAOO法等)、自然生物处理法、SBR法等, 以上各种常规生物处理方法在某一定程度上能解决焦化和煤气化废水处理中的 某一方面的问题,但综合来看,其很难保证废水处理全面达标和稳定运行,而 且存在投资大、运行费用高、占地面积大及相关二次污染等问题。

近几年来,根据焦化和煤气化废水的水质特点和处理难点,新发展出了湿 式氧化法、烟气处理法、超临界水氧化法、等离子体技术处理法、超声波处理 法、辐照法和光催化氧化法等,以上各种新技术或者由于投资运行费用高,或 者由于尚处于实验室研究阶段,或者针对某一企业特殊情况具有一定的可行性, 其在普遍性的实际工程应用和推广方面尚有大量的工作要做。

目前,国内大多数焦化和煤气化厂废水仍以生物处理为主,普遍采用活性 污泥法和A2O(厌氧+缺氧+好氧)工艺。A2O工艺的处理效果优于活性污泥法, 但是,经过A2O工艺处理后的出水很难达到国家排放标准(GB8978-1996)中 的二级排放标准,特别是COD和NH3-N这两个指标很难同时达到排放要求, GB8978-1996中一级和二级标准要求出水COD和NH3-N分别低于100mg/L、 150mg/L和15mg/L、25mg/L。COD难以达标的主要原因为焦化和煤气化废水中 含有一定量的难降解有机物,这些难降解有机物在生物反应器中很难得到降解 从而进入到最终出水;由于好氧反应器中COD较高,传统的反应器中都是以异 养菌(主要以有机碳源为营养物)为优势菌种,抑制了硝化菌的生长,此外, 具有生物毒性的难降解有机物在较高的浓度范围内也将抑制硝化菌的生长,故 出水NH3-N也很难达标。

发明内容

本发明的目的在于填补目前国内外类似煤气化和焦化废水处理技术的空 缺,提供一种新型的煤气化和焦化废水处理或回用的方法。

本发明目的可以通过如下措施来实现:采用“预处理+高效厌氧+缺氧/好氧 +高效曝气生物滤池+深度处理”组合工艺(以下简称PAOD组合工艺)处理煤 气化和焦化废水。煤气化和焦化废水经过调节、隔油、沉淀和气浮后,在此去 除废水中的大部分悬浮物SS和油类物质,以保证后续厌氧处理工艺的稳定运行, 预处理后的出水进入厌氧生物处理工艺单元,在此去除废水中的部分COD,降 低后续处理工艺负荷,提高废水可生化性;厌氧出水进入到后段的缺氧/好氧和 高效曝气生物滤池工艺,进一步去除废水中的COD、氨氮、挥发酚、氰化物、 硫化物和石油类物质;高效曝气生物滤池出水经高级氧化处理后达标排放或通 过反渗透等工艺脱盐后回用。

其中:

在A段,采用高效厌氧处理工艺,池型结构采用UASB、EGSB、IC、ABR 及改进型,池体采用钢混防腐结构或钢结构,池内设置三项分离器和布水器, 调试运行时投加专用的颗粒污泥以加快启动速度,设计负荷为5-8kg COD/m3.d, COD去除效果在25-40%左右,B/C至提高0.04-0.12左右。

在O段,采用缺氧/好氧和高效曝气生物滤池工艺,缺氧/好氧采用常规活性 污泥法,池型可采用A/O、氧化沟等,高效曝气生物滤池工艺采用专利公开号 CN101746884A中的滤池结构,缺氧池设计负荷为1.5-3.0kg COD/m3.d,溶解氧 控制在0.3-0.8mg/L左右;好氧池设计负荷为0.8-1.5kg COD/m3.d,溶解氧控制 在2-4mg/L左右;高效曝气生物滤池工艺设计负荷为0.3-0.5kg COD/m3.d,溶解 氧控制在3-5mg/L左右;缺氧/好氧和高效曝气生物滤池工艺对焦化和煤气化废 水中的COD、BOD5、氨氮、挥发酚、硫化物、氰化物和石油类去除率达到88-93%、 92-97%、96-99%、99.9%、98.5-99.5%和98.0-99.5%。

当外排废水的标准较高或者废水中含有较高浓度的不可生物降解有机物 时,可在高效曝气生物滤池工艺后尾置一段高级氧化处理工艺,通过调节废水 pH,补充适量的氧化剂、硫酸亚铁或活性炭,通过氧化、吸附和沉淀等作用, 有效去除废水中的色度和难降解有机物,确保废水达标排放。例如,当高效曝 气生物滤池出水COD为263mg/L,pH为8.0,色度为800倍时,通过添加废硫 酸调节pH至3-5,七水硫酸亚铁投加量为500mg/L,30%双氧水投加量为0.5ml/L, 曝气反应2-3h,添加石灰或烧碱调节pH至7.8-8.2左右沉淀1-2h后出水COD 为36.4mg/L,色度为2倍。

高效曝气生物滤池工艺可以与反渗透脱盐等废水回用处理工艺实现高效耦 合,适合废水回用处理中膜技术的预处理工艺,增加膜工艺的浓缩倍数,实现 水资源的循环利用和企业污水“零排放”。

本工艺不但适用于煤气化和焦化废水处理或回用及现有工程升级改造,也 适用于类似的煤化工及含有较高浓度难降解有机物废水处理达标排放或回用以 及现有工程升级改造。

与传统工艺相比,本发明优点是:高效厌氧不但有效消减废水中有机污染 物,降低后端处理工艺负荷,而且可提高废水可生化性;高效曝气生物滤池对 废水中污染物降解速度快,处理效率高,抗冲击能力强,有效富集生长速度缓 慢的微生物,提高对废水中难降解有机物和氨氮等处理效果,运行稳定且污泥 产生量少;将高效曝气生物滤池作为常规活性污泥法的把关工艺和深度处理工 艺的预处理工艺,可保证整体组合工艺运行稳定,而且有效减轻后续深度处理 工艺运行难度,进而降低运行费用。