申请日2014.02.25

公开(公告)日2015.07.01

IPC分类号C02F11/12

摘要

本发明属于污泥处理技术领域,提出一种无滤布垂直压缩污泥高压脱水机的脱水机构,提出的一种无滤布垂直压缩污泥高压脱水机的脱水机构,具有由若干个脱水环片(8)上下设置并连接为一体构成的脱水腔;所述的脱水环片(8)上具有向外伸出的凸耳;脱水环片上(8)的所述凸耳为对称设置的两个;上下相邻两个脱水环片(8)交叉放置将若干个上下设置的脱水环片(8)分为两组,每组脱水环片(8)的凸耳上下对应设置;每组上下相邻两个脱水环片(8)的凸耳之间设置有间隙垫片(12);设置有用以驱动两组脱水环片(8)相对转动一定角度的驱动机构,脱水腔底座的侧壁与脱水腔之间设有反冲清洗通道。本发明具有工作效率高、劳动强度低的特点。

权利要求书

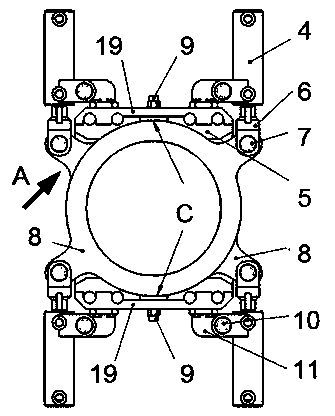

1.一种无滤布垂直压缩污泥高压脱水机的脱水机构,其特征在于:所述的脱水机构的上部与无滤布垂直压缩污泥高压脱水机的进料压缩机构相连通,下部与无滤布垂直压缩污泥高压脱水机的出料机构相连通;所述的脱水机构具有由若干个脱水环片(8)上下设置并连接为一体构成的脱水腔;由若干个脱水环片构成的所述脱水腔由脱水腔底座支撑在出料机构上;所述的脱水环片(8)上具有向外伸出的凸耳;脱水环片上(8)的所述凸耳为对称设置的两个;上下相邻两个脱水环片(8)交叉放置将若干个上下设置的脱水环片分(8)为两组,每组脱水环片(8)的所述凸耳上下对应设置;每组上下相邻两个脱水环片(8)的所述凸耳之间设置有间隙垫片(12),且间隙垫片(12)的厚度大于脱水环片的厚度,所述的脱水机构设置有用以驱动两组脱水环片(8)相对转动一定角度的驱动机构,所述的驱动机构驱动脱水环片(8)转动,用于清理上下相邻两个脱水环片(8)之间的积堵污泥,保证溢水间隙的通畅;在脱水腔底座的侧壁与脱水腔之间设有反冲清洗通道,所述的反冲清洗通道通过冲洗接头(9)与外接高压水路相连通,对脱水环片之间及脱水环片与脱水腔底座的侧壁之间进行冲洗;在反冲清洗过程中,驱动机构动作,使两组脱水环片相互转动,清理脱水环片之间、脱水环片与脱水腔底座的侧壁之间的积堵污泥;所述的脱水腔底座包括有脱水腔底板(21)和夹持块(5);所述的夹持块(5)为对称设置的两块;所述的脱水腔位于两块夹持块(5)所具有的弧形内壁之间被两块所述夹持块(5)夹持,并坐落在脱水腔底板(21)上;所述的脱水腔底板(21)具有通孔;脱水腔底板(21)上所具有的通孔与脱水腔相连通;所述夹持块(5)的内壁上具有反冲洗槽C,且两块夹持块(5)上所具有的反冲洗槽C对称设置;夹持块(5)上所具有的反冲洗槽C与脱水腔之间形成反冲清洗通道;所述的反冲清洗通道通过冲洗接头(9)与外接高压水路相连通,使高压水通过冲洗接头(9)进入反冲清洗通道内,对脱水环片(8)之间及脱水环片(8)与夹持块(5)之间进行冲洗。

2.根据权利要求1所述的一种无滤布垂直压缩污泥高压脱水机的脱水机构,其特征在于:脱水环片(8)的所述凸耳具有通孔,且脱水环片(8)的所述凸耳的通孔构成连接孔。

3.根据权利要求1所述的一种无滤布垂直压缩污泥高压脱水机的脱水机构,其特征在于:脱水环片(8)的所述凸耳具有通孔,且脱水环片(8)的所述凸耳的通孔构成连接孔;所述的间隙垫片(12)位于每组脱水环片(8)的上下相邻两片脱水环片(8)之间,所述的间隙垫片(12)为环形垫片,并通过销轴(7)与脱水环片(8)上凸耳的连接孔联接,与所对应的一组脱水环片(8)连为一体。

4.根据权利要求1所述的一种无滤布垂直压缩污泥高压脱水机的脱水机构,其特征在于:所述驱动机构为一组,每组为一个,所述的驱动机构与其中一组脱水环片(8)一端的凸耳连接。

5.根据权利要求1所述的一种无滤布垂直压缩污泥高压脱水机的脱水机构,其特征在于:所述驱动机构为两组,每组为一个,且两个所述的驱动机构分别与其中一组脱水环片(8)一端的凸耳连接,两组脱水环片(8)的转动方向相反。

6.根据权利要求1所述的一种无滤布垂直压缩污泥高压脱水机的脱水机构,其特征在于:所述驱动机构为两组,每组为两个,每组两个所述驱动机构分别与其中一组脱水环片(8)两端的凸耳连接,两组脱水环片(8)的转动方向相反。

7.根据权利要求1所述的一种无滤布垂直压缩污泥高压脱水机的脱水机构,其特征在于:所述的脱水机构为上下设置的多个,用以增大透水能力;多个脱水机构中每个所述脱水机构单独设置驱动机构;或,多个脱水机构中,上下相邻的两个脱水机构共用驱动机构。

说明书

一种无滤布垂直压缩污泥高压脱水机的脱水机构

技术领域

本发明属于污泥处理技术领域,具体涉及一种无滤布垂直压缩污泥高压脱水机的脱水机构。

背景技术

污水处理厂产生的污泥,通常占污水总量的0.5%至1%,伴随着污水量的增加,污水处理产生的污泥量也随之增加,预计到2015 年全国污水处理量将达到550 亿吨,脱水污泥产生量3500 万吨。目前中国污泥产生量的与日俱增与处理能力严重不足、处理手段严重落后形成尖锐的矛盾,大量的湿污泥随意外运、简单填埋或堆放,致使许多城市成为了“污泥围城”。针对这种情况,研制出先进的污泥深度脱水技术迫在眉睫。

污泥脱水是整个污泥处理工艺的一个重要的环节,其目的是使固体富集,减少污泥体积,为污泥的最终处置创造条件。为使污泥液相和固相分离,必须克服它们之间的结合力,所以污泥脱水所遇到的主要问题是能量问题。针对结合力的不同形式,有目的的采用不同的外界措施可以取得不同的脱水效果。污泥脱水与干化包括自然脱水、机械脱水和热处理干化几种方式。自然脱水的时间长、效率低,场地资源占用严重;热处理干化的能源消耗严重、成本过高;这两种方式很难大范围推广。目前我国一般大中型污水处理厂均采用机械脱水方式降低污泥的含水率。

污泥机械脱水是以多孔性物质为脱水介质,以脱水介质两侧的压力差作为推动力,污泥中的水分被强制通过脱水介质,以滤液的形式排出,固体颗粒被截留在脱水介质上,成为脱水后的滤饼(有时称泥饼),从而实现污泥脱水的目的。常用污泥机械脱水的方法有以下三种:

(1)真空脱水:通过副压方式(抽真空)将污泥内水分排除。

(2)离心脱水:通过离心力将污泥内水分排除。

(3)压滤脱水:通过机械挤压方式将污泥内水分压出,压滤脱水又包括有带式压滤脱水、叠氏压滤脱水和板框压滤脱水。

脱水污泥的含水率高低与污泥性质和脱水原理有关;一般情况下,真空脱水的泥饼含水率为70-80%,离心脱水为80-85%; 压滤脱水中带式压滤脱水的泥饼含水率为80-85%、叠氏压滤脱水的泥饼含水率为80-85%;板框压滤脱水的泥饼含水率为50-80%.

2012年国家规定污泥填埋处置前含水率必须降至60%以下,焚烧处理前含水率必须降至50%以下;可见污泥真空脱水、离心脱水均达不到填埋和焚烧对污泥含水率的要求;

虽然压滤脱水中的板框压滤脱水机脱水泥饼含水率有时可达50%,但效果不稳定;且工作中不能自动卸料,需投入大量的人工辅助进行泥饼清理,滤布需经常清理、更换,运营费用较高,自动化程度很低,操作复杂,效率低下。

发明内容 本发明的目的是提出一种无滤布垂直压缩污泥高压脱水机的脱水机构,使其能解决目前污泥深度脱水系统运行过程中不能自动卸料、滤布需经常清理更换、运营费用较高、自动化程度低、劳动强度高、操作复杂、效率低下的问题。

本发明为完成上述目的采用如下技术方案:

一种无滤布垂直压缩污泥高压脱水机的脱水机构,所述脱水机构的上部与无滤布垂直压缩污泥高压脱水机的进料压缩机构相连通,下部与无滤布垂直柱塞式污泥高压脱水机的出料机构相连通;所述的脱水机构具有由若干个脱水环片上下设置并连接为一体构成的脱水腔;由若干个脱水环片构成的所述脱水腔由脱水腔底座支撑在出料机构上;所述的脱水环片上具有向外伸出的凸耳;脱水环片上的所述凸耳为对称设置的两个;上下相邻两个脱水环片交叉放置将若干个上下设置的脱水环片分为两组,每组脱水环片的所述凸耳上下对应设置;每组上下相邻两个脱水环片的所述凸耳之间设置有间隙垫片,且间隙垫片的厚度大于脱水环片的厚度,使得上下相邻的两个脱水环片之间具有用以泥水渗出的间隙;所述的脱水机构设置有用以驱动两组脱水环片相对转动一定角度的驱动机构,由驱动机构驱动脱水环片转动,用于清理上下相邻两个脱水环片之间的积堵污泥,以保证溢水间隙的通畅;在所述脱水腔底座的侧壁与脱水腔之间设有反冲清洗通道,所述的反冲清洗通道通过冲洗接头与外接高压水路相连通,对脱水环片之间及脱水环片与脱水腔底座的侧壁之间进行冲洗;在反冲清洗过程中,驱动机构动作,使两组脱水环片相互转动,清理脱水环片之间、脱水环片与脱水腔底座的侧壁之间的积堵污泥。

脱水环片的所述凸耳具有通孔,且脱水环片的所述凸耳的通孔构成连接孔。

所述的间隙垫片位于每组脱水环片的上下相邻两片脱水环片之间,所述的间隙垫片为环形垫片,并通过销轴与脱水环片上凸耳的连接孔联接,与所对应的一组脱水环片连为一体。

所述的脱水腔底座包括有脱水腔底板和夹持块;所述的夹持块为对称设置的两块;所述的脱水腔位于两块夹持块所具有的弧形内壁之间被两块所述夹持块夹持,并坐落在脱水腔底板上;所述的脱水腔底板具有通孔;脱水腔底板上所具有的通孔与脱水腔相连通。

所述夹持块的内壁上具有反冲洗槽,且两块夹持块上所具有的反冲洗槽对称设置;夹持块上所具有的反冲洗槽与脱水腔之间形成反冲清洗通道;所述的反冲清洗通道通过冲洗接头与外接高压水路相连通,使高压水通过冲洗接头进入反冲清洗通道内,对脱水环片之间及脱水环片与夹持块之间进行冲洗。

所述驱动机构为一组,每组为一个,所述的驱动机构与其中一组脱水环片一端的凸耳连接。

所述驱动机构为两组,每组为一个,且两个所述的驱动机构分别与其中一组脱水环片一端的凸耳连接,两组脱水环片的转动方向相反。

所述驱动机构为两组,每组为两个,每组两个所述驱动机构分别与其中一组脱水环片两端的凸耳连接,两组脱水环片的转动方向相反。

所述的脱水机构为上下设置的多个,用以增大透水能力。

所述的多个脱水机构中每个所述脱水机构可单独设置驱动机构。

所述的多个脱水机构中,上下相邻的两个脱水机构可共用驱动机构。

用以驱动脱水环片转动的所述驱动机构为油缸组件或气缸组件。

本发明提出的一种无滤布垂直压缩污泥高压脱水机的脱水机构,采用由多个脱水环片构成的脱水腔对污泥进行脱水,脱水机构中每组脱水环片的凸耳之间设置有间隙垫片以保证上下相邻两个脱水环片之间的溢水间隙,且每组脱水环片的凸耳分别与相应的驱动机构相连,用以驱动每组脱水环片相互转动以清理上下相邻两个脱水环片之间的积堵污泥;夹持块与脱水腔之间所具有反冲清洗通道,用以定时清理脱水腔与夹持块之间、脱水环片之间的积堵污泥,使得脱水机构在工作过程中无需人工辅助清理,永不堵塞,免去了一般脱水机清理、更换滤布的复杂过程;脱水及出料过程均按设定程序自动完成,整个工作循环无需人工辅助可实现自动控制,连续工作;解决了目前污泥深度脱水系统运行过程中不能自动卸料、滤布需经常清理更换、运营费用较高、自动化程度低、操作复杂、效率低下等问题;并具有无堵塞、效率高、寿命长的特点,广泛适用于工业及民用污水处理系统的污泥处理工程;下表给出采用本发明脱水机构的脱水机与脱水能力相当的板框脱水机的关键性能比较:

性能 板框脱水机 本发明 自动出料 不能,需人工卸料 能 自动化程度 断续工作 按程序连续工作 每个工作循环时间 60-240分钟 10-30分钟 维护周期 4-6个月 24-36个月 适合污泥种类 非油性污泥 全部污泥