申请日2013.09.11

公开(公告)日2013.12.11

IPC分类号C10L5/46; C10L5/44

摘要

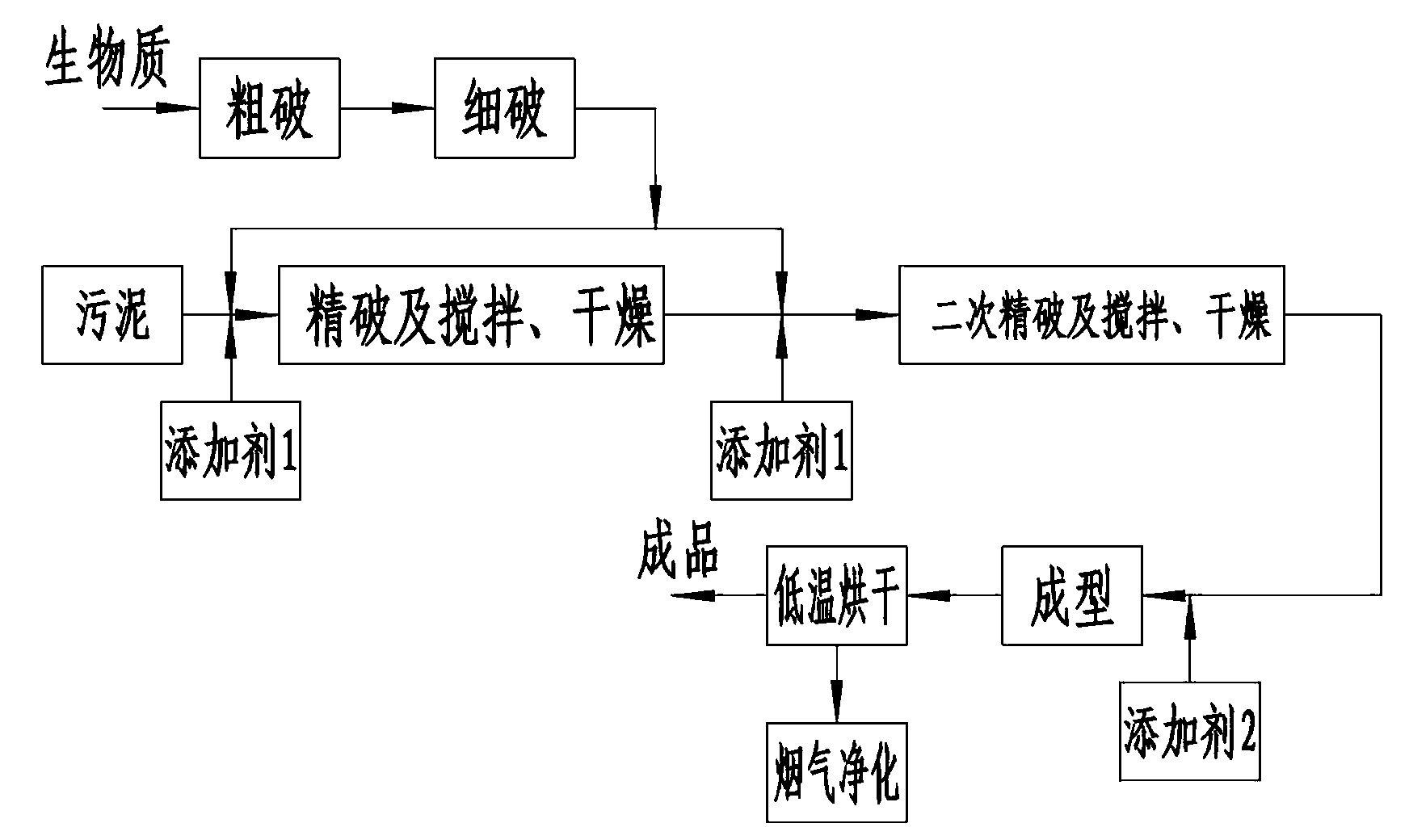

本发明公开一种以城市污泥和生物质制备衍生燃料的工艺,是一种节能高效的产业化制备工艺。以城市污泥为主要成分,无需预先烘烤或脱水处理,按比例添加生物质和添加剂,通过精破搅拌成型一体机将混合物进行两次破碎、搅拌、干燥,生物质被充分粉碎,污泥与生物质、添加剂充分混合进行改性处理。利用污泥的粘性,通过成型机将其挤压成型,最后输送至低温干燥机进行烘烤。实现了生产过程节能和零排放的目标。

权利要求书

1.一种以城市污泥和生物质制备衍生燃料的工艺,包括以下工序:

(1)生物质粗破工序:用破碎机将生物质原料进行粗级破碎;

(2)生物质细破工序:用破碎机将上工序送来生物质原料进行细级破碎;

(3)精破、搅拌、干燥工序:通过定量给料机将细破工序输送来的生物质原料、螺杆机送来污泥、添加剂1按比例送入精破搅拌干燥一体机进行精细破碎、搅拌改性、干燥处理;

生物质︰污泥︰添加剂1=0.5︰1︰0.15~0.25;

(4)二次精破、搅拌、干燥工序:将上工序的混合物通过20-30米的长距离输送,再通过定量给料机将生物质原料、添加剂1按上工序的比例送入精破搅拌干燥一体机进行二次精细破碎、搅拌改性、干燥处理;

(5)精破、搅拌、成型工序:将上工序的混合物通过20-30米的长距离输送,通过定量给料机按来料重量的3%~5%配送添加剂2至精破搅拌成型一体机挤出成型;

(6)低温干燥工序:将上工序的成型燃料输送至温度为80-180℃的低温干燥机内干燥50-70分钟,即完成衍生燃料的制备工艺过程。

2.根据权利要求1所述的工艺,其特征在于:工序(3)、(4)所述添加剂1按重量百分比计为,10%~20%的氯化亚铁、5.5%~12%的氯酸钾、5.5%~12%的高氯酸钾、5.5%~12%的硝酸钾、5.5%~12%碳酸钠、40%~60%的焦煤粉、8%~15%的漂白粉,总量100%组成。

3.根据权利要求1所述的工艺,其特征在于:工序(5)所述添加剂2按重量百分比计为, 5~10%小苏打、90~95%工业盐,总量是100%混合组成。

4.根据权利要求1所述的工艺,其特征在于:工序(3)、(4)精破、搅拌、干燥一体机工作温度在160℃~200℃。

说明书

以城市污泥和生物质制备衍生燃料的工艺

技术领域

本发明涉及城市污泥和生物质的处理方法,具体是一种以城市污泥和生物质为原料制备衍生燃料的工艺。

背景技术

用城市污泥和生物质制备衍生燃料的工艺,国内外已有很多的研究,但鲜见有处理过程产业化者。究其原因,主要是无法逾越以下几个公认的技术难题:

难题一:污泥脱水难。现在一般都是采用压滤法或用叠螺机进行脱水,出厂的污泥含水率一般都在80%以上。使用机械设备降低其含水率主要有以下两种方法:一是加大絮凝剂投入量,导致处理成本提高;二是加大压滤机的工作压力,延长压滤机的保压时间,这会导致每天的污泥处理能力下降。

难题二:污泥干燥难。一个人口在30万左右的城市,每天产生的污泥经处理后滤出的污泥量在20吨左右。从污水处理厂排放出来的污泥含水率为80%左右,现有利用城市污泥制备衍生燃料的技术要求污泥的含水量一般在50%以下。按1公斤水变成水蒸汽需要耗电1度计算,蒸发水分需要消耗电能是(80%-50%)×20吨×1000度/吨=6000度/天,直接烘烤需要的能耗看似并不高。但是直接烘烤根本不可行,因为城市污泥的组成复杂,是粘稠状的油泥混合物,其表面被烘干了,内部含水率基本是保持不变的。我们参观过一污泥处理厂堆放了三年的污泥,只有表层风干了,内部含水率基本是保持不变的,用脚轻轻地踩在污泥上面,很容易陷下去。这也证明了未经改性处理,仅靠烘干、自然风干、阳光晒干是不可行的。

另外,现有技术工艺流程长,设备复杂、能耗高,生产率低,制约其产业化发展。

发明内容

本发明的目的是针对现有技术的不足,而提出了一种以城市污泥和生物质制备衍生燃料的工艺,是一种节能高效的产业化制备工艺。

实现本发明目的的技术方案是:

一种以城市污泥和生物质制备衍生燃料的工艺,包括以下工序:

(1)生物质粗破工序:用破碎机将生物质原料进行粗级破碎;

所述生物质原料主要是速生竹子、植物秸杆、树枝、树根等。

(2)生物质细破工序:用破碎机将上工序送来生物质原料进行细级破碎;

经本工序破碎后,90%的生物质原料大小在15mm×10mm以下。

(3)精破、搅拌、干燥工序:通过定量给料机将细破工序输送来的生物质原料、螺杆机送来污泥、添加剂1按比例送入精破搅拌干燥一体机进行精细破碎、搅拌改性、干燥处理;

生物质︰污泥︰添加剂1=0.5︰1︰0.15~0.25;

所述添加剂按重量百分比计为,10%~20%的氯化亚铁、5.5%~12%的氯酸钾、5.5%~12%的高氯酸钾、5.5%~12%的硝酸钾、5.5%~12%碳酸钠、40%~60%的焦煤粉、8%~15%的漂白粉,总量100%组成;

精破搅拌干燥一体机工作温度在160℃~200℃。

(4)二次精破、搅拌、干燥工序:将上工序的混合物通过20-30米的长距离输送,让更多的水份在余热的作用下自然蒸发,再通过定量给料机将生物质原料、添加剂1按上工序的比例送入精破搅拌干燥一体机进行二次精细破碎、搅拌改性、干燥处理;

精破搅拌干燥一体机工作温度在160℃~200℃。

(5)精破、搅拌、成型工序:将上工序的混合物通过20-30米的长距离输送,让更多的水份在余热的作用下自然蒸发,再通过定量给料机按来料重量的3%~5%配送混合添加剂2至精破搅拌成型一体机挤出成型;

所述添加剂2按重量百分比计为, 5~10%小苏打、90~95%工业盐,总量是100%混合组成;

精破搅拌成型一体机工作温度在30~50℃,以避免小苏打分解释放二氧化碳气体而影响成型。其功率为37~55KW,产能为6~10T/H。

(6)低温干燥工序:将上工序的成型燃料输送至温度为80-180℃的低温干燥机内干燥50-70分钟,即完成衍生燃料的制备工艺过程。

本工序所用低温干燥机,功率为180-220KW,产能为6~10T/H。干燥产生的水蒸汽通过烟气净化装置进行过滤处理,达标后排放到大气中。

合成后的衍生燃料热值在3800~4500大卡。

所述添加剂2中的小苏打因受热而释放二氧化碳气体而在成型燃料表面、内部形成许多致密小孔,加快了水分散失且利于衍生燃料的燃烧。低温干燥后使其含水率快速降至30%以下,保证其在运输或堆放过程中不会散、碎即可。

所述工序(1)、(2)采用转速为20-35r/min的低速对滚剪切式破碎机。

本发明的显著优点在于:

1. 经实践证明,高速破碎机对刀具材料的要求高,且刀具容易损坏。本发明的粗、细破工序所用破碎机都是选用转速为20-35r/min。低速对滚剪切破碎,有效地保护破碎刀具,使其使用寿命大大地延长,降低了生产成本。

2. 无需改变污水处理厂现有的污水处理工艺过程。目前,经污水处理厂处理后污泥的含水率在80%左右。如果要进一步降低其含水率,常用的方法是在脱水要加大絮凝剂的用量。那样既破碎了污泥的粘性又降低了其热值,反而对成型工序不利。

3. 整个生产工艺过程无需预先对污水处理厂产生的污泥进行再脱水处理或烘烤处理,彻底解决污泥衍生燃料制备过程中能耗过高、对环境污染大或产生二次污染的问题,真正实现了生产过程零排放的目标。

4. 利用了污泥的粘性实现了成型。只要混合物料的含水率在45%~60%都能成型,极大地降低了生产工艺的难度,实现了节能。

5. 经济效益非常明显。在污泥中加入细破的生物质,既利用了污泥润滑作用,又使破碎后的生物质与污泥充分混合,破坏了污泥的原生结构,使其改性,有助于水分的蒸发。将精破、搅拌、干燥、成型整合于一体,缩短了工艺流程,提高了成型效率,降低了生产成本。

6.烘烤费用低廉。使用低温干燥机进行成品连续干燥,每小时干燥量达6~10吨,每小时耗电180KW,成品干燥费用小于35元/吨。干燥过程中因小苏打分解释放二氧化碳,加快了水分散失且利于衍生燃料的燃烧。

7.整个生产工艺过程非常简单、高效。从原料进入生产线到生产出产品,整个过程不到2个小时,实现污泥当天收集即可完成当天处理的目标。