申请日2013.04.28

公开(公告)日2013.08.07

IPC分类号C02F9/04

摘要

本发明公开了一种预处理化工废水的催化还原-类芬顿氧化一体化装置,包括壳体,在壳体的内部从下至上依次设有布水管、第一滤板、第一级催化还原反应区、第二滤板、第二级催化还原反应区、类芬顿反应区,在类芬顿反应区内部设有配水器,类芬顿反应区通过配水器与第二级催化还原反应区相通,在壳体上并在类芬顿反应区的位置处设有出水口。本发明本发明催化还原所用填料采用铁铝双金属填料,并采用曝气方式,能降低填料的板结率,能提高处理效率;催化还原放在氧化前面,能降低氧化所需成本,并与类芬顿氧化法在一个装置中形成耦合工艺,强化了医药化工废水的预处理效果;一体化装置节省基建成本及运行成本,同时比传统工艺设备减少了设施占地。

权利要求书

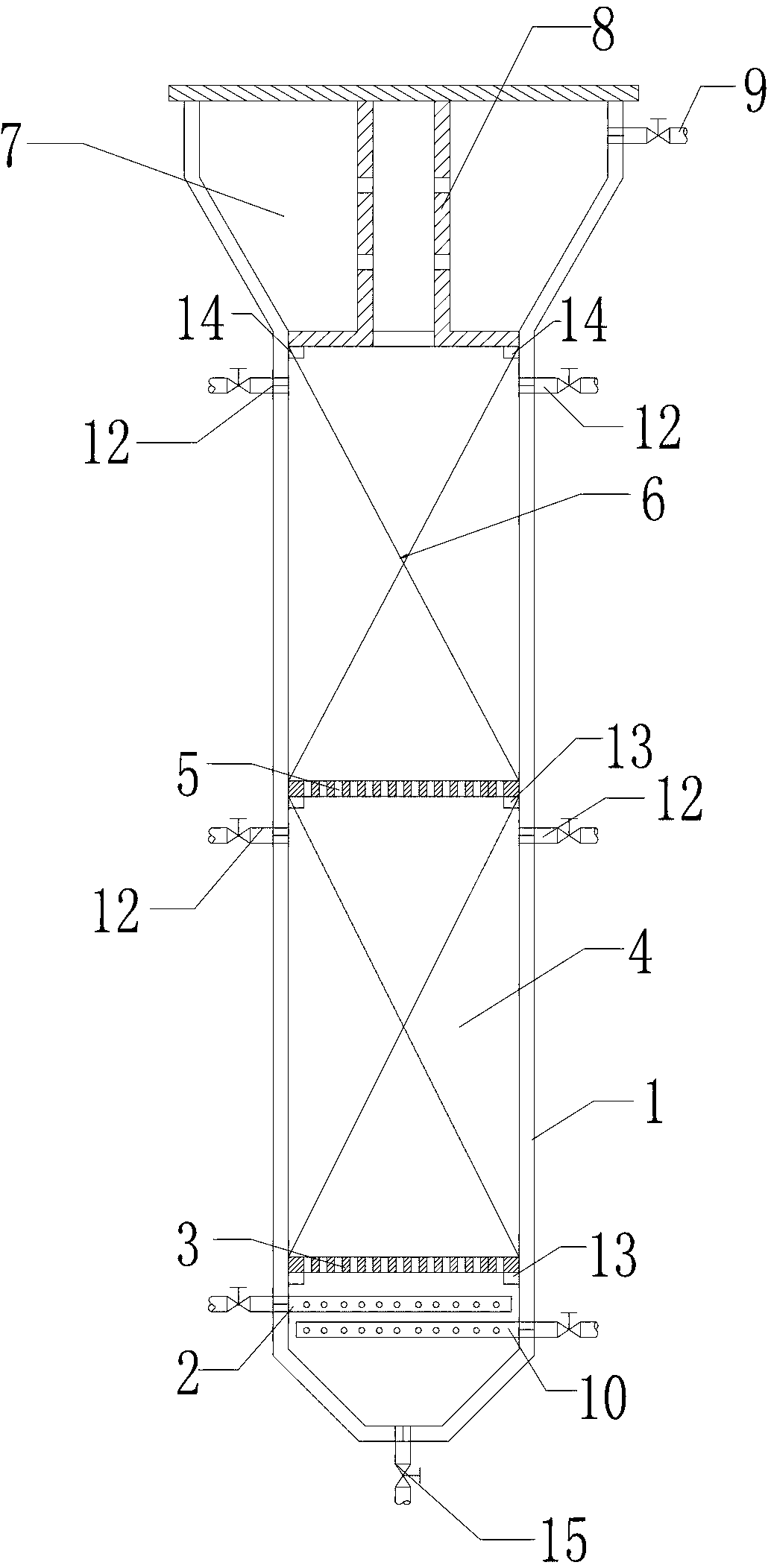

1.一种预处理化工废水的催化还原-类芬顿氧化一体化装置,其特征在于,包括壳体(1), 在壳体(1)的内部从下至上依次设有布水管(2)、第一滤板(3)、第一级催化还原反应区(4)、 第二滤板(5)、第二级催化还原反应区(6)、类芬顿反应区(7),在所述类芬顿反应区(7) 内部设有配水器(8),所述类芬顿反应区(7)通过配水器(8)与所述第二级催化还原反应 区(6)相通,在所述壳体(1)上并在所述类芬顿反应区(7)的位置处设有出水口(9)。

2.根据权利要求1所述预处理化工废水的催化还原-类芬顿氧化一体化装置,其特征在 于,在所述壳体(1)的内部并在第一滤板(3)下方设有曝气管(10)。

3.根据权利要求1所述预处理化工废水的催化还原-类芬顿氧化一体化装置,其特征在 于,在所述第一级催化还原反应区(4)和第二级催化还原反应区(6)中均填充有填料。

4.根据权利要求3所述预处理化工废水的催化还原-类芬顿氧化一体化装置,其特征在 于,所述填料铁铝双金属填料,填料的充填率为80%-90%。

5.利用权利要求1所述的预处理化工废水的催化还原-类芬顿氧化一体化装置处理废水 的方法,其特征在于,首先将废水通过布水管(2)进入壳体(1)的底部,再通过第一滤板 (3)进入第一级催化还原反应区(4),经过一级催化还原处理后,废水再经过第二滤板(5) 进入第二级催化还原反应区(6);废水经过两次催化还原反应处理后通过配水器(8)的配水 后,进入类芬顿反应区(7)内进行氧化降解,即完成废水处理工序。

6.根据权利要求5所述的利用预处理化工废水的催化还原-类芬顿氧化一体化装置处理 废水的方法,其特征在于,第一级催化还原反应区(4)和第二级催化还原反应区(6)水力 停留时间均为0.8h-1h。

7.根据权利要求5所述的利用预处理化工废水的催化还原-类芬顿氧化一体化装置处理 废水的方法,其特征在于,在所述类芬顿反应区(7)内加入H2O2及类芬顿催化剂。

8.根据权利要求7所述的利用预处理化工废水的催化还原-类芬顿氧化一体化装置处理 废水的方法,其特征在于,所述类芬顿催化剂使用载铁型Na-Y型分子筛。

9.根据权利要求8所述的利用预处理化工废水的催化还原-类芬顿氧化一体化装置处理 废水的方法,其特征在于,所述载铁型Na-Y型分子筛的投加量为1Kg/(m3废水)。

10.根据权利要求8所述的利用预处理化工废水的催化还原-类芬顿氧化一体化装置处理 废水的方法,其特征在于,所述H2O2的加入量为废水流量的0.5%-1%(体积比)。

说明书

一种预处理化工废水的催化还原-类芬顿氧化一体化装置

技术领域

本发明涉及一种废水处理装置,特别涉及到集催化还原技术和类芬顿氧化处理难生物 降解的化工有机废水。

背景技术

化工废水常具有浓度高、成份复杂、毒性大、可生化性差等特点。废水中含有许多有毒 污染物(如卤素有机物、硝基化合物、偶氮染料等),由于强拉电子基团作用使得苯环变得极 其稳定,其对微生物有较强的抑制作用。因此化工废水一直是工业水处理领域较难处理的废 水之一。而目前技术应用较多的物化和生化法要不存在处理不能稳定达标,要不就物化阶段 投资过大等问题,能耗与费用均较高,大大增加了企业治理污染的成本。从保护水环境,促 进企业节能减排,增加企业可持续发展能力等角度,迫切需要更为经济有效的技术来处理化 工行业废水。

目前主要采取物化预处理和生化处理相组合的方法对医药化工废水进行处理。其中预处 理工艺手段主要有混凝沉淀法、臭氧氧化、芬顿法、电化学氧化法、光催化氧化、铁碳内电 解法等。

其中芬顿氧化法对含难降解的有毒污染物的化工废水预处理效果较好,在工程实际中也 取得了不少应用。但是传统的均相芬顿体系,pH值只有在2-4之间下才能有效地进行,因此反 应前后需要对废水反复调节pH值,增加了处理成本,并且一些有毒污染物(如卤代脂肪烃、硝 基芳香族化合物等),含有强拉电子基团,其电负性很强,难以被氧化。相比芬顿氧化法,利 用还原法对化工废水进行预处理运行费用相对较低。在已有的工程实践中,利用还原法处理 工业废水,用得较为普遍是铁炭微电解法。

铁炭微电解法对废水中的COD去除不高,但对废水的可生化性改善较好,具有“以废治 废”、效果好、投资省、适用面广和运行成本低等优点,但其在运用过程中还存在以下缺陷: (1)溶出的铁过多,产生沉淀物多,增加了脱水工段的负担;(2)处理装置经一段时间的 运行后,铁屑易结块,出现沟流等现象,大大降低处理效果;(3)有机物矿化的处理效果相 对氧化法低。

化工废水属于高浓度有毒有害废水,直接芬顿氧化,所需氧化试剂需要很多,处理成本 较高,且对废水的可生化性无明显改善;铁炭微电解法对废水中的COD去除则没有芬顿氧化 高。能否将微电解等还原法放在氧化前面,降低氧化所需成本,并与氧化法形成耦合工艺强 化医药化工废水的预处理效果,目前有不少研究人员在这方面进行尝试了和工程实践,但主 要将两种反应器进行简单的串联联合使用,不仅药剂费用高,占地大,而且一次投资成本也 较大,造成技术经济不协调。

发明内容

为了克服现有芬顿技术和铁炭微电解法对化工废水处理的不足,本发明的目的是提供一 种用于化工废水预处理的催化还原-类芬顿氧化一体化装置及其处理废水的方法,实现催化还 原技术与类芬顿氧化技术有机耦合,实现化工废水技术与经济的协调。

为达到上述目的,本发明采用的技术方案是:

一种预处理化工废水的催化还原-类芬顿氧化一体化装置,包括壳体,在壳体的内部从下 至上依次设有布水管、第一滤板、第一级催化还原反应区、第二滤板、第二级催化还原反应 区、类芬顿反应区,在所述类芬顿反应区内部设有配水器,所述类芬顿反应区通过配水器与 所述第二级催化还原反应区相通,在所述壳体上并在所述类芬顿反应区的位置处设有出水口。

在所述壳体的内部并在第一滤板下方设有曝气管。这样就能通过曝气起到对填料冲洗作 用,减小填料床中填料的板结率。

进一步地,在所述第一级催化还原反应区和第二级催化还原反应区中均填充有填料。所 述填料铁铝双金属填料,填料的充填率为80%-90%。

利用上述预处理化工废水的催化还原-类芬顿氧化一体化装置处理废水的方法,首先将废 水通过布水管进入壳体的底部,再通过第一滤板进入第一级催化还原反应区,经过一级催化 还原处理后,废水再经过第二滤板进入第二级催化还原反应区;废水经过两次催化还原反应 处理后通过配水器的配水后,进入类芬顿反应区内进行氧化降解,即完成废水处理工序。

作为本发明处理废水的方法的改进,第一级催化还原反应区和第二级催化还原反应区水 力停留时间均为0.8h-1h。

作为本发明处理废水的方法的另一改进,在所述类芬顿反应区内加入H2O2及类芬顿催化 剂。所述类芬顿催化剂使用载铁型Na-Y型分子筛。所述载铁型Na-Y型分子筛的投加量为1Kg/ (m3废水)。所述H2O2的加入量为废水流量的0.5%-1%(体积比)。

有益效果:与现有技术相比,本发明具有以下优点:本发明催化还原所用填料采用铁铝 双金属填料,并采用曝气方式,能降低填料的板结率,能提高处理效率;催化还原放在氧化 前面,能降低氧化所需成本,并与类芬顿氧化法在一个装置中形成耦合工艺,强化了医药化 工废水的预处理效果;一体化装置节省基建成本及运行成本,同时比传统工艺设备减少了设 施占地。