申请日2013.04.22

公开(公告)日2013.09.18

IPC分类号C02F11/14; C02F11/10

摘要

本发明公开了一种污泥干化处理系统,解决了现有技术的污泥干化处理系统无法实现污泥的连续性热解处理,加入和取出污泥过程繁琐,难以实现大规模生产和处理的问题,它包括通过管路依次相连的污泥储罐、高压污泥泵、内螺旋低温热解装置及压滤机,所述内螺旋低温热解装置与压滤机之间的管路上设有压力表与调节阀,所述压力表位于调节阀前方。本发明的污泥干化处理系统实现了湿污泥的连续化热解,生产效率高,能耗低,操作便捷。本发明还公开了一种污泥干化处理工艺,在低温高压热解过程中加入促脱水剂,工艺步骤简单,大大提高污泥的脱水性能,污泥经压滤机机械脱水,其含水率便到达入炉焚烧的要求,无需再进行进一步干化处理。

权利要求书

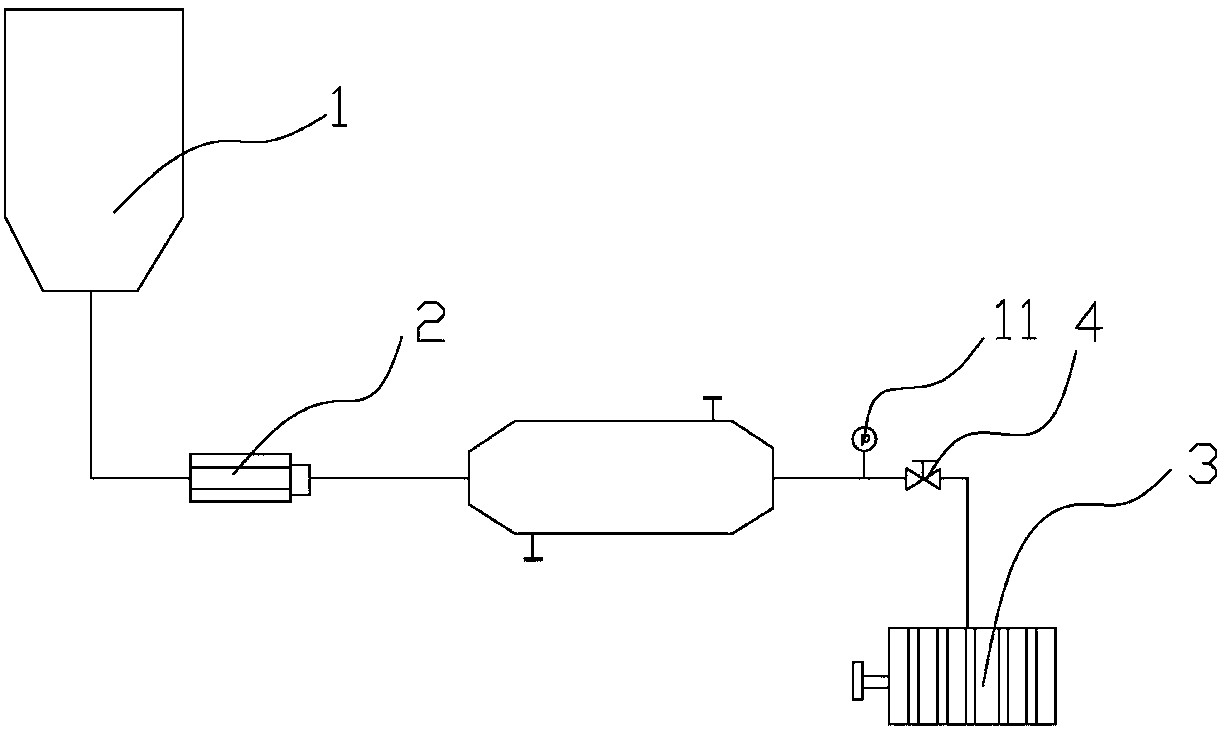

1. 一种污泥干化处理系统,其特征在于,包括通过管路依次相连的污泥储罐(1)、高压污泥泵(2)、内螺旋低温热解装置及压滤机(3),所述内螺旋低温热解装置与压滤机(3)之间的管路上设有压力表(11)与调节阀(4),所述压力表(11)位于调节阀(4)前方。

2. 根据权利要求1所述的一种污泥干化处理系统,其特征在于,所述内螺旋低温热解装置包括壳体(5),所述壳体(5)内沿其长度方向设有热解管道(6),所述热解管道(6)两端与壳体(5)固定连接,热解管道(6)靠近高压污泥泵(2)一端的开口形成物料进口(7),另一端形成物料出口(8),热解管道(6)与壳体(5)之间的空腔形成环绕于热解管道(6)的蒸汽加热腔(9),热解管道(6)内沿其长度方向固定有螺旋翅片(10),所述螺旋翅片(10)与热解管道(6)之间的间隙形成螺旋状的物料通道。

3. 根据权利要求2所述的一种污泥干化处理系统,其特征在于,所述螺旋翅片(10)朝物料出口(8)方向倾斜设置,倾斜角度为30~45°。

4. 一种使用如权利要求1所述的污泥干化处理系统的污泥干化处理工艺,其特征在于,包括以下步骤:

(a)在污泥储罐(1)中加入促脱水剂混合均匀,促脱水剂的加入量为污泥储罐(1)中污泥质量的3~10%;

(b)将污泥储罐(1)中混合有促脱水剂的污泥通过高压污泥泵(2)送入内螺旋低温热解装置进行热解,污泥进料量为5~6t/h,内螺旋低温热解装置内的热解压力为1.5~1.8Mpa,热解温度为150~170℃;

(c)将热解后的污泥送入压滤机(3)进行机械脱水,即得含水率10~30%的半干污泥。

5. 根据权利要求4所述的污泥干化处理工艺,其特征在于,所述促脱水剂由以下质量百分比的组分组成:NaHCO350~60%,FeCl310~20%,质量浓度85%的双氧水20~40%。

6. 根据权利要求4所述的污泥干化处理工艺,其特征在于,污泥储罐(1)中污泥的含水率为80~98%。

说明书

一种污泥干化处理系统及工艺

技术领域

本发明涉及污泥处理技术领域,尤其是涉及一种污泥干化处理系统及工艺。

背景技术

污泥处理是污水处理系统的重要组成部分,常用的污泥处理技术一般包括了污泥的浓缩、脱水和干燥三方面的技术。其中污泥脱水是污泥处理最困难的一环,体积庞大的污泥不便于外运,导致其处理成本大大提高。污泥经浓缩、消化后尚有70%以上的含水量,体积仍很大,为方便综合利用和最终处置,需要对污泥作脱水处理,使液态的污泥转变为半固态。

污泥中所含的水可以分为自由水(70%)、菌胶团包含水(27%)、毛细管水(2%)和结合水(1%)四类,其中自由水的去除较为容易,而毛细血管水核结合水虽然比较难去除,但含量少,可以忽略不计,菌胶团中心为固体颗粒,周围吸附了大量的微生物及其代谢产物,这些代谢产物在菌胶团的外层形成疏水膜,包裹在有机物质疏水膜中的水分称为菌胶团包含水,这部分水分很难去除,且量较大。

公开号CN101289267A,公开日2008年10月22日的中国专利公开了一种湿污泥干化处理系统与工艺,其中的湿污泥干化处理系统包括低温热解反应装置、螺旋式离心过滤装置及干燥装置,其不足之处在于,该处理系统需将污泥用污泥泵注入低温热解反应装置,再在低温热解反应装置中通入饱和蒸汽,反应釜内设有搅拌装置,通过搅拌使蒸汽与湿污泥混合均匀,实现污泥的热调质,该工艺属于间隙性生产,该干化处理系统无法实现污泥的连续性热解处理,在反应釜中加入和取出污泥过程繁琐,难以实现大规模生产和处理;该工艺中,蒸汽与污泥混合加热,会有大量的气化潜热损失,能耗高;最重要的是,该处理工艺不能有效去除菌胶团包含水,脱水效果差,在进行机械脱水后半干污泥的含水率依然高达55~60%,还要进一步通过干燥装置干化处理才能得到含水率要求符合入炉焚烧的污泥,工艺繁琐。

发明内容

本发明是为了解决现有技术的污泥干化处理系统无法实现污泥的连续性热解处理,加入和取出污泥过程繁琐,难以实现大规模生产和处理的问题,提供了一种能连续热解湿污泥,生产效率高,能耗低的污泥干化处理系统。

本发明还提供了一种污泥干化处理工艺,该工艺步骤简单,脱水效果佳,能耗低。

为了实现上述目的,本发明采用以下技术方案:

一种污泥干化处理系统,包括通过管路依次相连的污泥储罐、高压污泥泵、内螺旋低温热解装置及压滤机,所述内螺旋低温热解装置与压滤机之间的管路上设有压力表与调节阀,所述压力表位于调节阀前方。本发明中的高压污泥泵将污泥储罐中湿污泥连续送入内螺旋低温热解装置中进行热解,热解后的湿污泥在高压污泥泵所产生的压力下直接送入压滤机进行压滤脱水,无需人工加入或取出污泥,操作十分便捷,压力表用于显示内螺旋低温热解装置内的压力,可根据压力表的示数通过调整调节阀的开度和高压污泥泵的泵送频率以稳定热解管道内的压力,压力表的示数偏高时则开大调节阀的开度,同时降低高压污泥泵的泵送频率,压力表的示数偏低时则开小调节阀的开度出料流量,升高高压污泥泵的泵送频率。本发明结构简单,实现了湿污泥的连续化热解,不仅生产效率高,而且操作过程十分简便。

作为优选,所述内螺旋低温热解装置包括壳体,所述壳体内沿其长度方向设有热解管道,所述热解管道两端与壳体固定连接,热解管道靠近高压污泥泵一端的开口形成物料进口,另一端形成物料出口,热解管道与壳体之间的空腔形成环绕于热解管道的蒸汽加热腔,热解管道内沿其长度方向固定有螺旋翅片,所述螺旋翅片与热解管道之间的间隙形成螺旋状的物料通道。蒸汽加热腔用于通入饱和蒸汽以加热热解管道,可通过控制蒸汽加热腔中饱和蒸汽的通入量来稳定热解管道内的温度,螺旋翅片增大了与湿污泥的接触面积,而热解管道的热量可以传递到螺旋翅片上,这样螺旋翅片又起到了加强换热的作用,使热解管道中的湿污泥受热更为充分、均匀,热解也更为充分,而且本发明中的蒸汽与物料隔开,没有气化潜热损失,能耗更低;同时物料,也就是湿污泥,在压力的作用下可沿着螺旋翅片与热解管道之间的间隙形成螺旋状的物料通道不断翻转前进,螺旋状的物料通道增加了湿污泥在热解管道内的行程,延长了停留时间,使得湿污泥受热更为充分,热解也更完全。

作为优选,所述螺旋翅片朝物料出口方向倾斜设置,倾斜角度30~45°。螺旋翅片朝物料出口方向倾斜设置,且倾斜角度30~45°,湿污泥的前进阻力小,有利于湿污泥的出料,同时还能有效防止湿污泥粘壁与倒灌。

一种污泥干化处理工艺,包括以下步骤:

(a)在污泥储罐中加入促脱水剂混合均匀,促脱水剂的加入量为污泥储罐中污泥质量的3~10%。促脱水剂能够破坏菌胶团结构,释放出菌胶团内包含的水分,从而大大提高污泥的脱水性能,还能降低热解温度。

(b)将污泥储罐中混合有促脱水剂的污泥通过高压污泥泵送入内螺旋低温热解装置进行热解,污泥进料量为5~6 t/h,内螺旋低温热解装置内的热解压力为1.5~1.8Mpa,热解温度为150~170℃。本发明为低温加压热解污泥,污泥的进料量会影响热解效率与效果,污泥进料量为5~6 t/h,能同时保证热解效率与效果;内螺旋低温热解装置内的热解压力为1.5~1.8Mpa,热解温度为150~170℃,在这条件下内螺旋低温热解装置内壁不易结垢,而且由于热解温度低,产生的裂解气体较少,同时胶体结构发生很大变化,胶体颗粒的稳定性被破坏,有利于污泥内部水与吸附水被释放,实际热解过程中,污泥进料量、内螺旋低温热解装置内的压力及温度不可能维持恒定,只要保证在前面所述的范围内即可。

(c)将热解后的污泥送入压滤机进行机械脱水,即得含水率10~30%的半干污泥。本发明中经过机械脱水后的得到的半干污泥含水率仅为10~30%,已经完全满足入炉焚烧的要求,无需再进行进一步干化处理,工艺步骤更为简单。

作为优选,所述促脱水剂由以下质量百分比的组分组成:NaHCO3 50~60%,FeCl3 10~20%,质量浓度85%的双氧水 20~40%。促脱水剂中各组分的作用分别如下:NaHCO3受热后会分解产生CO2和Na2CO3,CO2的产生使得污泥中产生大量的空化气泡,这些气泡在破灭时将产生极短暂的强压力脉冲,并在气泡及其周围微小空间形成局部热点,产生高温高压和具有强烈冲击力的微射流,能瞬间破坏污泥中菌胶团的疏水膜,也就是破坏菌胶团的胶团结构,提高污泥的脱水性能,而产生的Na2CO3又可作为热解催化剂,降低污泥热解所需温度,提高污泥热解能力;双氧水中的H2O2具有强氧化作用,可以氧化菌胶团外层所包覆的有机物质,与NaHCO3协同配合,能彻底破坏菌胶团的胶团结构;而FeCl3起到絮凝作用,在菌胶团的胶体结构破坏后,促使菌胶团中心的污泥固体颗粒凝聚成大的颗粒絮体,从而使水从这些污泥固体颗粒中分离出来,进一步提高污泥的脱水性能。本发明利用促脱水剂中各组分的协同作用,并对促脱水剂中各组分的含量进行优化调整,使污泥的脱水性能得到大大提高。

作为优选,污泥储罐(1)中污泥的含水率为80~98%。

因此,本发明具有如下有益效果:

(1)结构简单,实现了湿污泥的连续化热解,不仅生产效率高,而且操作过程十分简便;

(2)水蒸气与污泥隔离,没有汽化潜热损失,在热解过程中所需的加热能源消耗量少;

(3)螺旋翅片朝物料出口方向倾斜设置,倾斜角度30~45°,湿污泥的前进阻力小,有利于湿污泥的出料,同时还能有效防止湿污泥粘壁与倒灌;

(4)污泥中加入促脱水剂,通过促脱水剂中各组分的协同作用,污泥的脱水性能得到大大提高,还大大降低了热解温度,更为节能;

(5)经过机械脱水后的得到的半干污泥含水率仅为10~30%,已经完全满足入炉焚烧的要求,无需再进行进一步干化处理,工艺步骤更为简单,成本低。