申请日2013.04.01

公开(公告)日2013.07.24

IPC分类号C02F3/30; C02F11/02

摘要

低溶解氧条件下剩余污泥发酵耦合反硝化装置与方法,属于污水污泥生物处理领域。所述装置包括原水池、储泥池、发酵耦合反硝化主反应器、排水池、空气压缩机和排泥池;在主反应器上设有搅拌器、温控装置和气体流量计。所述方法为:向主反应器接种污泥消化系统排泥和剩余污泥,启动与主反应器相连接的温控装置和空气压缩机,根据主反应器中溶解氧浓度调节气体流量计流量,向主反应器中注入硝化液,在主反应器中泥水混合物发生反应。本发明实现了在同一反应器中完成剩余污泥内碳源开发、强化硝化液脱氮和污泥减量的目的,同时在连续低溶解氧条件下,剩余污泥发酵过程中释放的氨氮可通过硝化反硝化去除,解决了发酵反应器出水氨氮浓度高的问题。

权利要求书

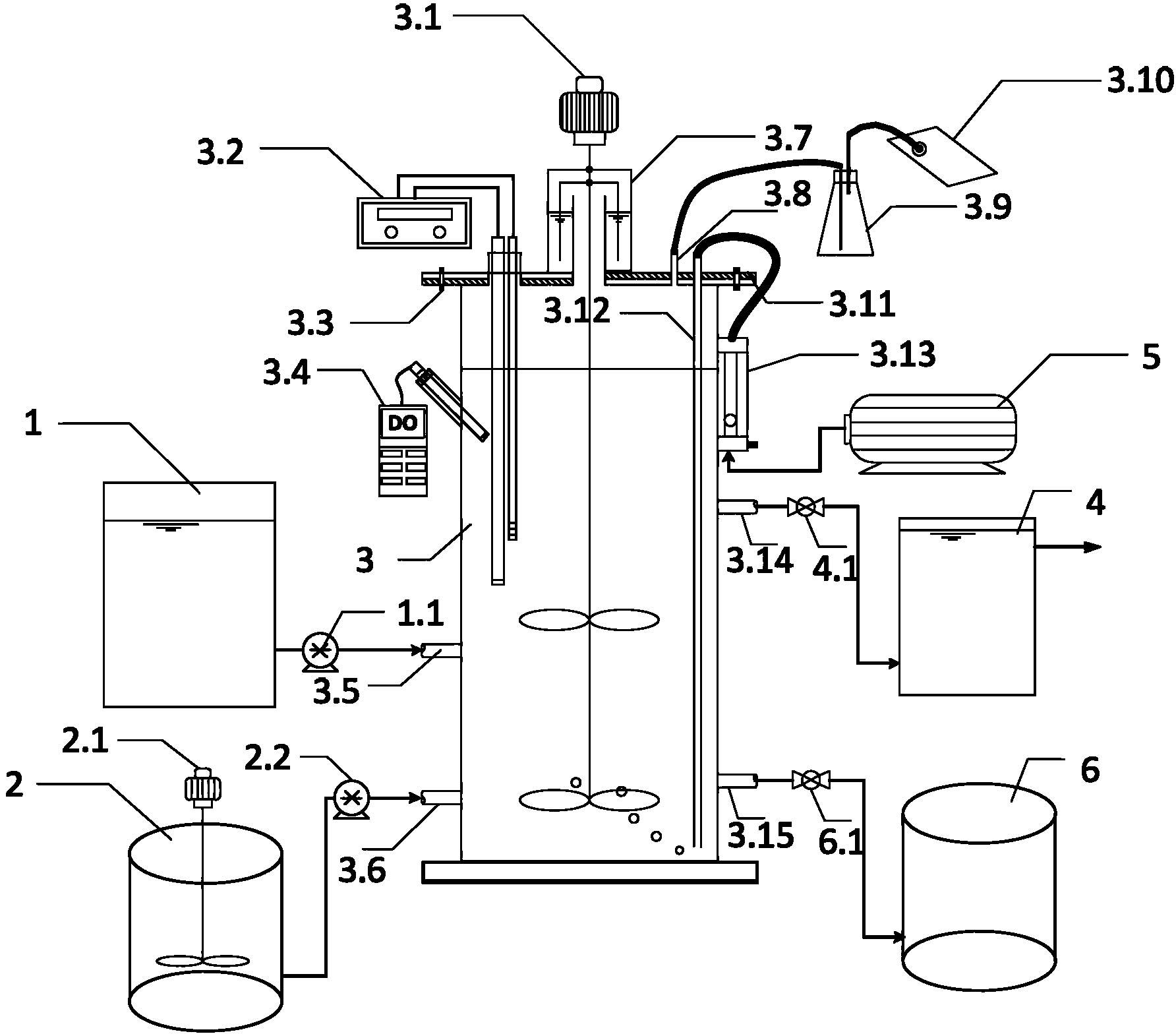

1.一种低溶解氧条件下剩余污泥发酵耦合反硝化装置,其特征 在于:包括原水池(1)、储泥池(2)、发酵耦合反硝化主反应器(3)、 排水池(4)、空气压缩机(5)和排泥池(6),所述原水池(1)、所 述储泥池(2)、所述排水池(4)、所述空气压缩机(5)和排泥池(6) 分别与所述发酵耦合反硝化主反应器(3)相连接,在所述发酵耦合 反硝化主反应器(3)侧壁上分别设有溶解氧检测仪(3.4)、进水管 (3.5)、进泥管(3.6)、气体流量计(3.13)、出水管(3.14)以及排 泥管(3.15),在所述发酵耦合反硝化主反应器(3)顶部设有搅拌器 (3.1)、温控装置(3.2)、排气阀(3.8)和曝气管(3.16),所述发酵 耦合反硝化主反应器(3)的顶部通过法兰(3.3)、水封装置(3.7) 和密封顶盖(3.11)密封;

所述原水池(1)、进水泵(1.1)和进水管(3.5)依次连接,所 述进水管(3.5)另一端与所述剩余污泥发酵耦合反硝化主反应器(3) 相连接;所述储泥池(2)、进泥泵(2.2)和进泥管(3.6)依次连接, 所述进泥管(3.6)的另一端与所述剩余污泥发酵耦合反硝化主反应 器(3)相连接;

所述储泥池(2)顶部设有搅拌器(2.1);

所述排水池(4)、排水阀(4.1)、排水管(3.14)依次连接,排 水管(3.14)另一端与所述剩余污泥发酵耦合反硝化主反应器(3) 相连接,所述排泥池(6)、排泥阀(6.1)、排泥管(3.15)依次连接, 排泥管(3.15)另一端与所述剩余污泥发酵耦合反硝化主反应器(3) 相连接;

所述空气压缩机(5)通过所述气体流量计(3.13)与所述剩余 污泥发酵耦合反硝化主反应器(3)顶部的曝气管(3.12)相连接;

所述排气阀(3.8)、缓冲罐(3.9)和集气袋(3.10)依次连接, 所述排气阀(3.8)的另一端与所述剩余污泥发酵耦合反硝化主反应 器(3)相连接。

2.应用权利要求1所述的一种低溶解氧条件下剩余污泥发酵耦 合反硝化装置的方法,其特征包括以下步骤:

1)接种污泥:剩余污泥发酵耦合反硝化主反应器首次启动时采 用的接种污泥由污泥消化系统排泥和城市生活污水生物脱氮系统的 剩余污泥按体积比1:3-1:5混合而成,并且初次进水和进泥后反应器 中污泥浓度为9-12KgMLSS/m3;

2)启动系统:开启温控装置,温度控制在35±1℃,开启搅拌 器和空气压缩机,调节气体流量计,控制溶解氧检测仪的读数在 0.2-0.5mg/L范围内;

3)进水:将硝化液泵入反应器中,进水体积为反应器体积的1/2;

4)进泥:将储泥池中的剩余污泥泵入主反应器中,剩余污泥为 城市生活污水生物脱氮系统所排剩余污泥,污泥浓度浓缩至19-21 KgMLSS/m3,每次进完硝化液和剩余污泥后主反应器中污泥浓度为 9-12KgMLSS/m3;

5)反应:在主反应器中,硝化液与活性污泥完全混合并反应, 反应时间为20-24h,反应过程中,需要调节气体流量计,使溶解氧 检测仪的读数在0.2-0.5mg/L范围内,反应结束后进入下一道工序;

6)静置:停止搅拌,开始沉淀,沉淀30min-45min,沉淀结束, 进入下一道工序;

7)排水:开启排水阀,排出上清液,排水体积为反应器体积的 1/2,排水结束后,关闭排水阀,进入下一道工序;

8)排泥:开启搅拌器,打开排泥阀,排出一定体积的污泥,保 持系统的污泥停留时间在30-45d;

9)循环步骤3)-步骤8)。

说明书

低溶解氧条件下剩余污泥发酵耦合反硝化装置与方法

技术领域

本发明涉及一种污泥、污水生物处理技术,尤其是一种处理剩余污泥减 量同步硝化、反硝化的系统及其方法。

背景技术

活性污泥法是目前世界上应用最为广泛的污水生物处理技术,但是它一 直存在一个很大的弊端,就是会产生大量的剩余污泥,如何实现污泥的减量 化、稳定化、资源化、无害化是城市污水处理厂面临的一大难题;新的污水 排放标准颁布后,对出水TN的要求提高了,因此,国内大多数城镇污水处理 厂都面临着升级改造的问题,但要实现出水TN达标排放,又面临着原水碳源 不足的问题。无论是处理剩余污泥还是投加外碳源都会增加污水处理厂的运 行费用。开发剩余污泥中的内碳源用作污水处理厂的脱氮补充碳源,既减少 了污水处理厂的剩余污泥产量,又可以有效解决原水中碳源不足的问题。

然而,现有研究普遍注重剩余污泥内碳源的开发,而忽略内碳源的利用, 内碳源的开发和利用分开进行。这就存在以下问题:(1)开发后的内碳源用 于污水处理厂的脱氮除磷工艺之前还需要进行淘洗、分离以及管道运输,操 作性差且增加了基建和运行成本;(2)剩余污泥发酵后,发酵液中氨氮浓度 很高,将发酵液作为碳源补充到污水处理厂的进水中,就会增加进水的氮负 荷。

发明内容

针对以上技术的不足之处,本发明提供一种同一空间、同一时间实现污 泥减量、硝化反硝化脱氮的装置和方法。反应器中溶解氧浓度控制在0.2-0.5 mg/L,此时系统ORP维持在-200mV以下,因此不会对发酵和反硝化作用产 生影响。本发明可以实现同一反应器中,剩余污泥发酵提供内碳源,低溶解 氧条件下氨氮硝化,原位利用内碳源进行反硝化脱氮的耦合。

为达到上述目的,本发明提供一种低溶解氧条件下剩余污泥发酵耦合反 硝化装置与方法,包括原水池、储泥池、发酵耦合反硝化主反应器、排水池、 空气压缩机和排泥池,其特征在于:所述原水池、所述储泥池、所述排水池、 所述空气压缩机和排泥池分别与所述发酵耦合反硝化主反应器相连接,在所 述发酵耦合反硝化主反应器侧壁上分别设有溶解氧检测仪、进水管、进泥管、 气体流量计、出水管以及排泥管,在所述发酵耦合反硝化主反应器顶部设有 搅拌器、温控装置、排气阀和曝气管,所述发酵耦合反硝化主反应器的顶部 通过法兰、水封装置和密封顶盖密封。

所述原水池、进水泵和进水管依次连接,所述进水管另一端与所述剩余 污泥发酵耦合反硝化主反应器相连接;所述储泥池、进泥泵和进泥管依次连 接,所述进泥管的另一端与所述剩余污泥发酵耦合反硝化主反应器相连接。

所述储泥池顶部设有搅拌器。

所述排水池、排水阀、排水管依次连接,排水管另一端与所述剩余污泥 发酵耦合反硝化主反应器相连接,所述排泥池、排泥阀、排泥管依次连接, 排泥管另一端与所述剩余污泥发酵耦合反硝化主反应器相连接。

所述空气压缩机通过所述气体流量计与所述剩余污泥发酵耦合反硝化主 反应器顶部的曝气管相连接。

所述排气阀、缓冲罐和集气袋依次连接,所述排气阀的另一端与所述剩 余污泥发酵耦合反硝化主反应器相连接。

另外,本发明还提供一种低溶解氧条件下剩余污泥发酵耦合反硝化系统 的方法,其特征包括以下步骤:

1)接种污泥:剩余污泥发酵耦合反硝化主反应器首次启动时采用的接种 污泥由污泥消化系统排泥和城市生活污水生物脱氮系统的剩余污泥按体积比 1:3-1:5混合而成,并且初次进水和进泥后反应器中污泥浓度为9-12 KgMLSS/m3;

2)启动系统:开启温控装置,温度控制在35±1℃,开启搅拌器和空气 压缩机,调节气体流量计,控制溶解氧检测仪的读数在0.2-0.5mg/L范围内;

3)进水:将硝化液泵入反应器中,进水体积为反应器体积的1/2;

4)进泥:将储泥池中的剩余污泥泵入主反应器中,剩余污泥为城市生活 污水生物脱氮系统所排剩余污泥,污泥浓度浓缩至19-21KgMLSS/m3,每次 进完硝化液和剩余污泥后主反应器中污泥浓度为9-12KgMLSS/m3;

5)反应:在主反应器中,硝化液与活性污泥完全混合并反应,反应时间 为20-24h,反应过程中,需要调节气体流量计,使溶解氧检测仪的读数在 0.2-0.5mg/L范围内,反应结束后进入下一道工序;

6)静置:停止搅拌,开始沉淀,沉淀30min-45min,沉淀结束,进入下 一道工序;

7)排水:开启排水阀,排出上清液,排水体积为反应器体积的1/2,排 水结束后,关闭排水阀,进入下一道工序;

8)排泥:开启搅拌器,打开排泥阀,排出一定体积的污泥,保持系统的 污泥停留时间在30-45d;

9)循环步骤3)-步骤8)。

本发明的原理:本发明提供了一种在同一空间中实现发酵、硝化和反硝 化反应耦合的方法。在溶解氧浓度为0.2-0.5mg/L范围内,进水硝态氮浓度 100-120mg/L的条件下,系统的ORP值在-200mV以下,发酵细菌可以生长, 在此条件下,硝化液与剩余污泥完全混合并反应,发酵细菌完成剩余污泥发 酵;反硝化菌利用发酵产生的内碳源将硝化液中的硝态氮转化为氮气,达到 脱氮的目的;剩余污泥发酵引起细胞破裂,释放到反应器中的NH4+-N在硝化 细菌的作用下,转化成硝态氮,反硝化菌利用剩余污泥发酵产物作碳源,完 成系统中发酵过程中释放的氨氮的脱除。

与现有技术相比,本发明具有以下有益效果:

1)在同一时间和空间下,实现了剩余污泥发酵提供内碳源,反硝化利用 内碳源,低溶解氧条件下,发酵过程释放的氨氮通过硝化反硝化去除,解决 了发酵反应器出水氨氮浓度高的问题。

2)剩余污泥发酵、硝化与反硝化耦合在同一反应器中,反硝化产生的碱 度既能为硝化作用提供碱度,又能避免发酵过程过度酸化,有利于提高发酵 效率。

3)发酵过程产生的发酵产物可以迅速被反硝化菌利用,既提高了发酵产 物的利用效率又增加了发酵产物传质的推动力,提高了发酵和反硝化效率。

4)相对于传统的发酵来说,由于分子氧和NOX--N的存在,抑制了产甲 烷反应,防止剩余污泥发酵开发的内碳源为产甲烷菌所消耗,从而充分用于 系统脱氮。