申请日2012.11.23

公开(公告)日2013.06.05

IPC分类号C02F9/04

摘要

本实用新型公开了一种稀土废水的处理设备,稀土萃取废水分别经高效除重脱氮反应器、稀土回收反应器、气浮装置、调节池、中和反应罐、中和沉降罐、中间水池、前置过滤器、催化氧化塔、化学沉降罐和澄清池,最后达标排放。本实用新型所述的稀土废水的处理方法和设备,实现确保稀土废水长周期稳定的达标排放,同时在稀土废水处理过程尽可能回收废水中的微量稀土及有机相。

权利要求书

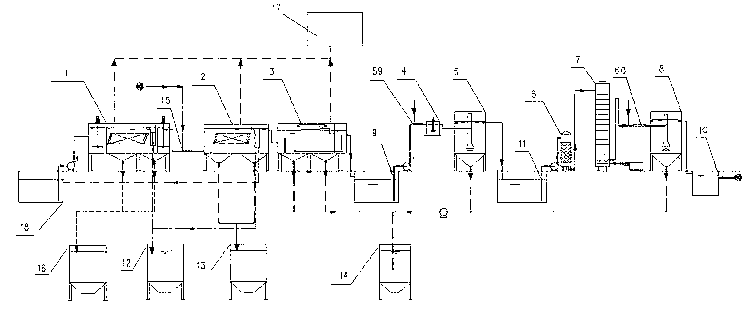

1.一种稀土废水的处理设备,包括:废水收集池、泵、管道静态混合器、高效除重脱氮反应器、稀土回收反应器、气浮装置、调节池、中和反应罐、中和沉降罐、中间水池、前置过滤器、催化氧化塔、化学沉降罐和澄清池,所述废水收集池通过泵与高效除重脱氮反应器进水口连接,所述高效除重脱氮反应器底部的锥型泥斗连接有除重渣滤器;所述高效除重脱氮反应器出水口与管道静态混合器的前端相连,所述管道静态混合器中间设管道口与草酸沉淀废水进水管相连;管道静态混合器的末端管道与稀土回收反应器的进水口相连,所述稀土回收反应器的锥型泥斗通过稀土回收管连接有稀土渣过滤器;所述稀土回收反应器的出水管道与气浮装置相连,所述气浮装置底部锥型泥斗连接有污泥浓缩池;所述气浮装置出水口连接调节池,所述调节池通过泵连接管道静态混合器前端;管道静态混合器的末端连接中和反应罐,所述中和反应罐出水口连接中和沉降罐中心的导流管,所述中和沉降罐底部的锥型泥斗连接有污泥浓缩池,所述中和沉降罐的出水口位于罐体上端,连接中间水池,中间水池出水口通过泵连接前置过滤器顶部进水口,前置过滤器底部出水口连接催化氧化塔上端的进水口,催化氧化塔下端的出水口连接化学沉降罐中心导流管,化学沉降罐底部的锥型泥斗连接有污泥浓缩池,化学沉降罐上端的出水口连接澄清池。

2.根据权利要求1所述的稀土废水的处理设备,其特征在于:所述高效除重脱氮反应器包括:除重反应器、多相分离区和脱氮反应器,所述除重反应器通过溢流出水口与多相分离区相接,所述多相分离区通过另一侧的溢流出水口与脱氮反应器相接。

3.根据权利要求2所述的稀土废水的处理设备,其特征在于:所述除重反应器和脱氮反应器内部均配有搅拌装置;所述多相分离区内设有复合斜管填料。

4.根据权利要求3所述的稀土废水的处理设备,其特征在于:所述除重反应器进水口连接有两个加药装置,分别用于添加除重药剂和混凝剂;所述脱氮反应器还设有加药装置,用于添加脱氮药剂。

5.根据权利要求1所述的稀土废水的处理设备,其特征在于:所述稀土回收反应器为三部分,按进水水流方向依次为进水区、多相分离区和出水区,所述进水区下端设有进水管,上端设有出水口;所述多相分离区内设有复合斜管填料。

6.根据权利要求2或5任一项所述的稀土废水的处理设备,其特征在于:所述高效除重脱氮反应器的多相分离区和稀土回收反应器的多相分离区内均加设油水分离器,所述油水分离器上端设有排油口,下端设有排水口,所述排油口连接有机相回收池,所述排水口连接多相分离区。

7.根据权利要求1所述的稀土废水的处理设备,其特征在于:所述催化氧化塔底部设有微孔曝气装置,所述微孔曝气装置通过进气管连接有臭氧发生器,所述进气管为倒U型管,进气管的管高大于催化氧化塔的塔高;所述催化氧化塔内还设有喷淋装置,所述喷淋装置位于催化氧化塔内顶部,喷淋装置上的喷淋口垂直向下悬挂于催化氧化塔上方,所述喷淋装置下方依次设有接触反应填料层和催化氧化填料层;所述催化氧化塔下方还设有排水管,所述排水管为倒U型排水管,所述倒U型排水管的顶部设有排气口;所述进气管和排水管通过支撑架稳定固定于催化氧化塔的两侧;所述催化氧化塔还设有尾气出口,所述尾气出口设置在催化氧化塔的顶端;所述催化氧化塔下方排水管一侧还设有排污口。

8.根据权利要求1所述的稀土废水的处理设备,其特征在于:所述高效除重脱氮反应器、稀土回收反应器和气浮装置顶部均设有盖板和废气收集管道,所述气体收集管道连接有废气处理装置。

说明书

一种稀土废水的处理设备

技术领域

本实用新型涉及稀土废水的处理方法,属于废水处理技术领域,更具体说是一种采用物化方法处理稀土废水的设备。

背景技术

稀土废水是在稀土冶炼分离过程中产生的工业废水,生产过程为:稀土含量在90%左右稀土精矿经盐酸溶解、除杂得到混合氯化稀土料液,然后采用P507、P204、环烷酸、煤油等对混合氯化稀土料液进行萃取分组或分离,得到单一稀土或复合稀土化合物溶液,溶液经草酸沉淀、清洗后进行低温灼烧,得到稀土氧化物。

由于稀土企业的工业生产已广泛采用在酸性条件下的有机相萃取工艺技术,且萃取剂的主要以磷类萃取剂为主,稀土冶炼分离的生产过程中产生的萃取废水具有高含盐、含油,主要为煤油、P507、P204等有机相,强酸性、COD浓度高、总磷和氨氮等污染因子;同时由在稀土精矿中含有大量的重金属及放射性元素,如Cr、Cd、Pb、Zn、As、Th、U等,此类元素均在冶炼过程中进入稀土废水中,废水中的重金属元素超标。稀土冶炼沉淀工段又采用草酸将萃取工段萃取得到的稀土离子进行沉淀,沉淀结晶物清洗形成的沉淀废水中有强酸性、含草酸物质,具有高含盐、高COD浓度、微量重金属等污染因子。大量的含有各类污染因子的稀土废水是稀土冶炼分离行业污染的重要源头,造成稀土冶炼分离企业周边环境及水体污染的重要原因,也是制约稀土行业健康稳定发展主要因素,加大对稀土废水治理技术研发至关重要。

目前,国内大多数稀土生产企业的稀土废水技术均为上世纪八十年代研发,其主要工艺为石灰中和+沉淀+澄清后外排,此工艺极为简单但操作环境差,其出水中COD、总磷、油、重金属等污染因子超标严重,对周边环境环境造成极大的污染,稀土企业对环境的破坏使整个稀土行业的发展受到严重制约。另一方面,原先粗放式的废水处理工艺技术与管理,使稀土废水中有用的稀土元素、有机相全部流失,稀土收率不高、有机相消耗量大,不利于稀土企业的清洁生产技术的实施推广。自2010年起,《稀土工业污染排放标准》发布后,稀土企业的废水排放标准大幅提高,稀土企业原有的废水处理工艺已远远落后于国家标准。随着环保部持续深入地开展稀土行业环保核查,稀土企业的环保压力进一步加大,旧的废水处理工艺已直接影响企业生死存亡的重要因素。

发明内容

针对上述现有技术存在的问题,本实用新型提供了一种稀土废水的处理设备,实现确保稀土废水长周期稳定的达标排放,同时在稀土废水处理过程尽可能回收废水中的微量稀土及有机相。

为解决现有技术存在的问题,本实用新型采取的技术方案为:一种稀土废水的处理方法,包括如下步骤:

(1)稀土萃取废水由废水收集池经泵提升进入高效除重脱氮反应器,通过投加除重药剂,混凝剂,去除废水中的重金属离子形成重金属渣,重金属渣排至除重渣滤器;通过投加脱氮药剂降低废水中的氨氮浓度;所述除重药剂为硫化物,优选Na2S,混凝剂为聚合氯化铝。废水中重金属及放射性元素主要是Cr、Cd、Pb、Zn、As、Th、U等,采用硫化物沉淀去除率高,适用pH范围大;所述脱氮药剂为NaClO;

(2)高效除重脱氮反应器处理后的萃取废水与草酸沉淀废水通过管道静态混合器混合后,自流进入稀土回收反应器,回收萃取废水、草酸沉淀废水中残留的少量稀土,回收的稀土排入至稀土渣过滤器进行渣水分离后定期收集;所述高效除重脱氮反应器、稀土回收反应器均设油水分离器,回收废水中的有机相;

(3)稀土回收反应器出水进入气浮装置,加压溶气水与废水混合产生气浮效应,去除废水中大部分的悬浮态油、胶体态和溶解态的油类物质;

(4)气浮装置出水自流进入调节池;

(5)调节池出水用泵提升进入中和反应罐,通过投加熟石灰调节废水pH值至pH>8,投加混凝剂、助凝剂、絮凝剂后,出水进入中和沉降罐沉淀;其中,所述混凝剂采用聚合氯化铝、助凝剂采用硫酸亚铁,絮凝剂采用聚丙烯酰胺;

(6)中和沉降罐出水自流入中间水池,用泵提升经过前置过滤器去除悬浮物,出水进入催化氧化塔,通过投加化学氧化剂对废水进行催化氧化,一方面去除废水中的COD,另一方面可将废水中残存的磷基有机相中有机磷转化为磷酸根,所用化学氧化剂为臭氧;

(7)催化氧化塔出水经管道静态混合器投加化学除磷药剂、絮凝剂后进入化学沉降罐沉淀,通过投加化学除磷药剂后将废水中的磷酸根沉淀去除,达到降低总磷的目的;所述化学除磷药剂为铝盐、铁盐,采用的絮凝剂为聚丙烯酰胺;

(8)化学沉降罐出水进入澄清池,继续澄清去除废水中的悬浮物后达标排放。

步骤(6)中的中和沉降罐和步骤(7)中的化学沉降罐产生的中和渣、化学除磷渣排入污泥浓缩池,污泥浓缩池底部浓缩污泥用泵提升至板框脱水机进行脱水后外运处置。

所述除重脱氮反应器、稀土回收反应器和气浮装置在废水处理过程中产生的废气通过装置顶部盖板上的管道收集至废气处理装置。

一种稀土废水处理装置,包括:废水收集池、泵、管道静态混合器、高效除重脱氮反应器、稀土回收反应器、气浮装置、调节池、中和反应罐、中和沉降罐、中间水池、前置过滤器、催化氧化塔、化学沉降罐和澄清池,所述废水收集池通过泵与高效除重脱氮反应器进水口连接,所述高效除重脱氮反应器底部的锥型泥斗连接有除重渣滤器;所述高效除重脱氮反应器出水口与管道静态混合器的前端相连,所述管道静态混合器中间设管道口与草酸沉淀废水进水管相连;管道静态混合器的末端管道与稀土回收反应器的进水口相连,所述稀土回收反应器的锥型泥斗通过稀土回收管连接有稀土渣过滤器;所述稀土回收反应器的出水管道与气浮装置相连,所述气浮装置底部锥型泥斗连接有污泥浓缩池;所述气浮装置出水口连接调节池,所述调节池通过泵连接管道静态混合器前端;管道静态混合器的末端连接中和反应罐,所述中和反应罐出水口连接中和沉降罐中心的导流管,所述中和沉降罐底部的锥型泥斗连接有污泥浓缩池,所述中和沉降罐的出水口位于罐体上端,连接中间水池,中间水池出水口通过泵连接前置过滤器顶部进水口,前置过滤器底部出水口连接催化氧化塔上端的进水口,催化氧化塔下端的出水口连接化学沉降罐中心导流管,化学沉降罐底部的锥型泥斗连接有污泥浓缩池,化学沉降罐上端的出水口连接澄清池。

所述高效除重脱氮反应器包括:除重反应器、多相分离区和脱氮反应器,所述除重反应器通过溢流出水口与多相分离区相接,所述多相分离区通过另一侧的溢流出水口与脱氮反应器相接。

所述除重反应器和脱氮反应器内部均配有搅拌装置;所述多相分离区内设有复合斜管填料,促进除重反应生成的重金属沉渣快速沉淀。

所述除重反应器进水口连接有两个加药装置,分别用于添加除重药剂和混凝剂,其中,所述除重药剂为硫化物,优选Na2S,混凝剂为聚合氯化铝。废水中重金属主要是铅,砷,锌等,采用硫化物沉淀去除率高,适用pH范围大;所述脱氮反应器还设有加药装置,用于添加脱氮药剂,所述脱氮药剂为NaClO。

所述稀土回收反应器为三部分,按进水水流方向依次为进水区、多相分离区和出水区,所述进水区下端设有进水管,上端设有出水口;所述多相分离区内设有复合斜管填料,促进稀土快速沉淀。

所述高效除重脱氮反应器的多相分离区和稀土回收反应器的多相分离区内均加设油水分离器,所述油水分离器上端设有排油口,下端设有排水口,所述排油口连接有机相回收池,所述排水口连接多相分离区,所述油水分离器促使多相分离区内的废水中的有机相与废水进行分离,有机相上浮可通过排油口进入有机相回收池。

所述催化氧化塔底部设有微孔曝气装置,所述微孔曝气装置通过进气管连接有臭氧发生器,对废气进行催化氧化处理,所述进气管为倒U型管,进气管的管高大于催化氧化塔的塔高;所述催化氧化塔内还设有喷淋装置,所述喷淋装置位于催化氧化塔内顶部,喷淋装置上的喷淋口垂直向下悬挂于催化氧化塔上方,所述喷淋装置下方依次设有接触反应填料层和催化氧化填料层;所述催化氧化塔下方还设有排水管,所述排水管为倒U型排水管,所述倒U型排水管的顶部设有排气口;所述进气管和排水管通过支撑架稳定固定于催化氧化塔的两侧;所述催化氧化塔还设有尾气出口,所述尾气出口设置在催化氧化塔的顶端;所述催化氧化塔下方排水管一侧还设有排污口。

所述高效除重脱氮反应器、稀土回收反应器和气浮装置顶部均设有盖板和废气收集管道,进行密封和防止废气外溢而产生二次污染,所述气体收集管道连接有废气处理装置。

本实用新型的有益效果在于:

(1)确保稀土废水经处理后能够达标排放,达到稀土工业污水排放一级标准。

(2)确保污水达标排放的前提下,将废水中的残留的稀土进行回收产生不小的经济效益,同时收集得到的废油可以回收利用节约了运行成本。

(3)该工艺沉淀过程多采用竖流式沉降罐,占地面积小,投资少,运行成本较低。

(4)该工艺中多采用一体化集成设备,在提高处理效果的同时,减少了占地面积,节约了运行成本和投资成本。