申请日2012.12.21

公开(公告)日2013.04.24

IPC分类号C02F11/06; C02F11/00; C02F11/14

摘要

本发明提供了一种处理污泥的设备及方法,本发明提供的装置包括破膜反应器、臭氧发生器、聚沉反应器;破膜反应器的底部和/或侧壁设置有曝气装置所述臭氧发生器的出口与曝气装置的进气口相连;破膜反应器的出料口与聚沉反应器的进料口相连。采用本发明提供的装置处理污泥时,将待处理污泥与氧化导向催化剂和由臭氧发生器产生的臭氧在破膜反应器中进行氧化还原反应,然后将得到的反应产物输送至聚沉反应器,进行聚沉处理;然后再将得到的经聚沉处理的污泥进行浓缩和压滤,完成对污泥的处理。采用本发明提供的装置对污泥进行处理时,氧化反应和聚沉处理分开进行,从而可以在各种物料连续进入的情况下,污泥处理能够连续的进行,提高了污泥处理效率。

权利要求书

1.一种处理污泥的设备,包括破膜反应器、臭氧发生器、聚沉 反应器;

所述破膜反应器包括设置于所述破膜反应器底部和/或侧壁的曝 气装置;

所述臭氧发生器的出口与所述曝气装置的进气口相连;

所述破膜反应器的出料口与所述聚沉反应器的进料口相连。

2.根据权利要求1所述的装置,其特征在于,还包括进料口与 聚沉反应器的出料口相连的浓缩器;

进料口与所述浓缩器出料口相连的压缩机。

3.一种基于权利要求1~2任意一项所述装置的处理污泥的方法, 包括以下步骤:

将待处理污泥与氧化导向催化剂和臭氧发生器产生的臭氧在破 膜反应器中混合,进行氧化还原反应;

将得到的氧化还原反应产物输送至聚沉反应器中与聚沉剂混合, 进行聚沉处理。

4.根据权利要求3所述的方法,其特征在于,所述氧化导向催 化剂包括以下组分:

5wt%~45wt%的金属化合物;

55wt%~95wt%的吸附剂。

5.根据权利要求4所述的方法,其特征在于,所述金属化合物 为金属盐和金属氧化物中的一种或两种。

6.根据权利要求5所述的方法,其特征在于,所述金属盐为金 属甲酸盐、金属乙酸盐、金属氯化物、金属硫酸盐和金属硝酸盐中的 一种或多种。

7.根据权利要求4所述的方法,其特征在于,所述吸附剂为碳 粉类吸附剂、海泡石粉、硅藻土、煤矸石粉、粉煤灰、珍珠岩粉、膨 润土粉、火山灰粉和高岭土中的一种或多种。

8.根据权利要求3~7任意一项所述的方法,其特征在于,所述 氧化导向催化剂与所述待处理污泥的干基质量比为(3%~8%):1。

9.根据权利要求3所述的方法,其特征在于,所述臭氧占所述 待处理污泥的干基的质量分数为(0.1~1.0)g/kg。

10.根据权利要求3所述的方法,其特征在于,所述聚沉剂为 FeCl3、聚合氯化铝和聚丙烯酰胺中的一种或多种。

11.根据权利要求3或10任意一项所述的方法,其特征在于,所 述聚沉剂与待处理污泥 的干基的质量比为(0.05%~5%):1。

说明书

一种处理污泥的设备及方法

技术领域

本发明涉及污泥处理技术领域,更具体地说,特别涉及一种处理 污泥的设备及方法。

背景技术

污水经过处理,会产出大量的剩余污泥。剩余污泥的处理处置是 污水生化处理的一大难题。污水厂污水二级生化处理基本原理是微生 物将污水中有机物作为自身新陈代谢的营养物质,将其分解掉,转化 为CO2、H20和代谢分泌物。经微生物新陈代谢产生的残留分泌物就 形成了过剩污泥,过剩污泥与污水中浮渣、及微生物菌团聚合而成了 污水厂剩余污泥,是污水厂污水生化处理后的二次产物,也成为了城 镇固体废弃物。

众所周知,污泥中含有大量的病菌体、寄生虫卵等有害微生物体, 还含有大量砷、铜、汞、铬等有毒重金属及二噁英等致癌性物质。由 于污泥的菌胶体聚合物亲水性强,导致污泥脱水率难,常规脱水后污 泥体积庞大,给出厂污泥运输带来极大的困难。若城镇污水厂污泥处 理处置不当或者处理处置不规范,将会引起一系列环境问题。如由于 高含水率,填埋时导致大量的有害渗透液,严重时会出现“井喷”现象, 这将对生态环境造成新的潜在威胁。因此污泥处理处置不仅是环境领 域一棘手课题,也是环保领域当前的热点课题之一。目前对剩余污泥 的处理方法主要有卫生填埋、土地综合利用、热处理、污泥堆肥、超 声波消解污泥法等。

现有技术中采用的污泥处理设备如图1所示,这种污泥处理设备 包括反应池115、臭氧发生器104、空气压缩系统103、聚沉池112和 过滤系统105。臭氧发生器104分别与反应池115和空气压缩系统103 (包括冷却系统、空压系统和富氧系统)连通,连通臭氧发生器104 和空气压缩系统103的管路上设有阀门。空气压缩系统103还与过滤 系统105连通,为过滤系统105提供空气压滤动力。反应池115与聚 沉池112连通,连通反应池115和聚沉池112的管路上设置有出泥阀。 过滤系统105通过输料管路111和回流管路110与聚沉池112连通, 输料管路111上设有进料泵、进料泵出口阀门,回流管路110上设有 回流阀门108,输料管阀门106同时控制输料管路111和回流管路110。 反应池115的上部设置有污泥进料口102、液体加料口117、固体加料 口116和尾气处理装置101,其下部设置有放空管路113,其内部设置 有搅拌机114。在污泥处理过程中,首先利用臭氧进行氧化反应,反 应达到预定时间时,再在搅拌的条件下加入聚沉剂,进行聚沉反应, 并将反应完成的污泥排出。采用这种方法对污泥进行处理的效率较低。

发明内容

本发明的目的在于提供一种处理污泥的设备及方法,采用本发明 提供的装置能够对污泥进行连续处理,提高了污泥处理的效率。

本发明提供了一种处理污泥的设备,包括破膜反应器、臭氧发生 器、聚沉反应器;

所述破膜反应器包括设置于所述破膜反应器底部和/或侧壁的曝 气装置;

所述臭氧发生器的出口与所述曝气装置的进气口相连;

所述破膜反应器的出料口与所述聚沉反应器的进料口相连。

优选的,还包括进料口与聚沉反应器的出料口相连的浓缩器;

进料口与所述浓缩器出料口相连的压缩机。

本发明提供了一种基于上述技术方案所装置的处理污泥的方法, 包括以下步骤:

将待处理污泥与氧化导向催化剂和臭氧发生器产生的臭氧在破 膜反应器中混合,进行氧化还原反应;

将得到的氧化还原反应产物输送至聚沉反应器中与聚沉剂混合, 进行聚沉处理。

优选的,所述氧化导向催化剂包括以下组分:

5wt%~45wt%的金属化合物;

55wt%~95wt%的吸附剂。

优选的,所述金属化合物为金属盐和金属氧化物中的一种或两 种。

优选的,所述金属盐为金属甲酸盐、金属乙酸盐、金属氯化物、 金属硫酸盐和金属硝酸盐中的一种或多种。

优选的,所述吸附剂为碳粉类吸附剂、海泡石粉、硅藻土、煤矸 石粉、粉煤灰、珍珠岩粉、膨润土粉、火山灰粉和高岭土中的一种或 多种。

优选的,所述氧化导向催化剂与所述待处理污泥的干基质量比为 (3%~8%):1。

优选的,所述臭氧占所述待处理污泥的干基的质量分数为 (0.1~1.0)g/kg。

优选的,所述聚沉剂为FeCl3、聚合氯化铝和聚丙烯酰胺中的一 种或多种。

优选的,所述聚沉剂与待处理污泥的干基的质量比为 (0.05%~5%):1。

本发明提供了一种处理污泥的设备及方法,本发明提供的装置包 括破膜反应器、臭氧发生器、聚沉反应器;所述破膜反应器的底部和/ 或侧壁设置有曝气装置;所述臭氧发生器的出口与所述曝气装置的进 气口相连;所述破膜反应器的出料口与聚沉反应器的进料口相连。采 用本发明提供的装置处理污泥时,将待处理污泥与氧化导向催化剂和 由臭氧发生器产生的臭氧在破膜反应器中进行氧化还原反应,然后将 得到的反应产物输送至聚沉反应器,在聚沉反应器中,所述反应产物 与聚沉剂混合进行聚沉处理;然后再将得到的经聚沉处理的污泥进行 浓缩和压滤,完成对污泥的处理。本发明提供的处理污泥的设备采用 分体式设计,采用本发明提供的装置对污泥进行处理时,氧化反应和 聚沉处理分开进行,避免了在同一反应器内进行氧化反应和聚沉反应 的反应切换,从而可以在各种物料连续进入的情况下,污泥处理能够 连续的进行,提高了污泥处理效率,提高了污泥的处理量,降低了污 泥的处理成本。

具体实施方式

本发明提供了一种处理污泥的设备,包括破膜反应器、臭氧发生 器、聚沉反应器;

所述破膜反应器包括设置于所述破膜反应器底部和/或侧壁的曝 气装置;

所述臭氧发生器的出口与所述曝气装置的进气口相连;

所述破膜反应器的出料口与所述聚沉反应器的进料口相连。

本发明研究表明,采用背景技术所述的污泥处理装置对污泥进行 处理的过程中,氧化反应和聚沉反应都在反应池中进行,导致污泥处 理效率低,而且需要进行氧化反应和聚沉反应的切换,使污泥处理效 率下降。因此,本发明提供的处理污泥的设备采用分体式设计,将破 膜反应器和聚沉反应器分离,避免了在同一个反应器内进行氧化反应 和聚沉反应的反应切换,从而可以在各种反应物连续进入的情况下, 污泥处理反应连续进行,提高了污泥处理效率,提高了污泥的处理量, 降低了污泥处理的成本。

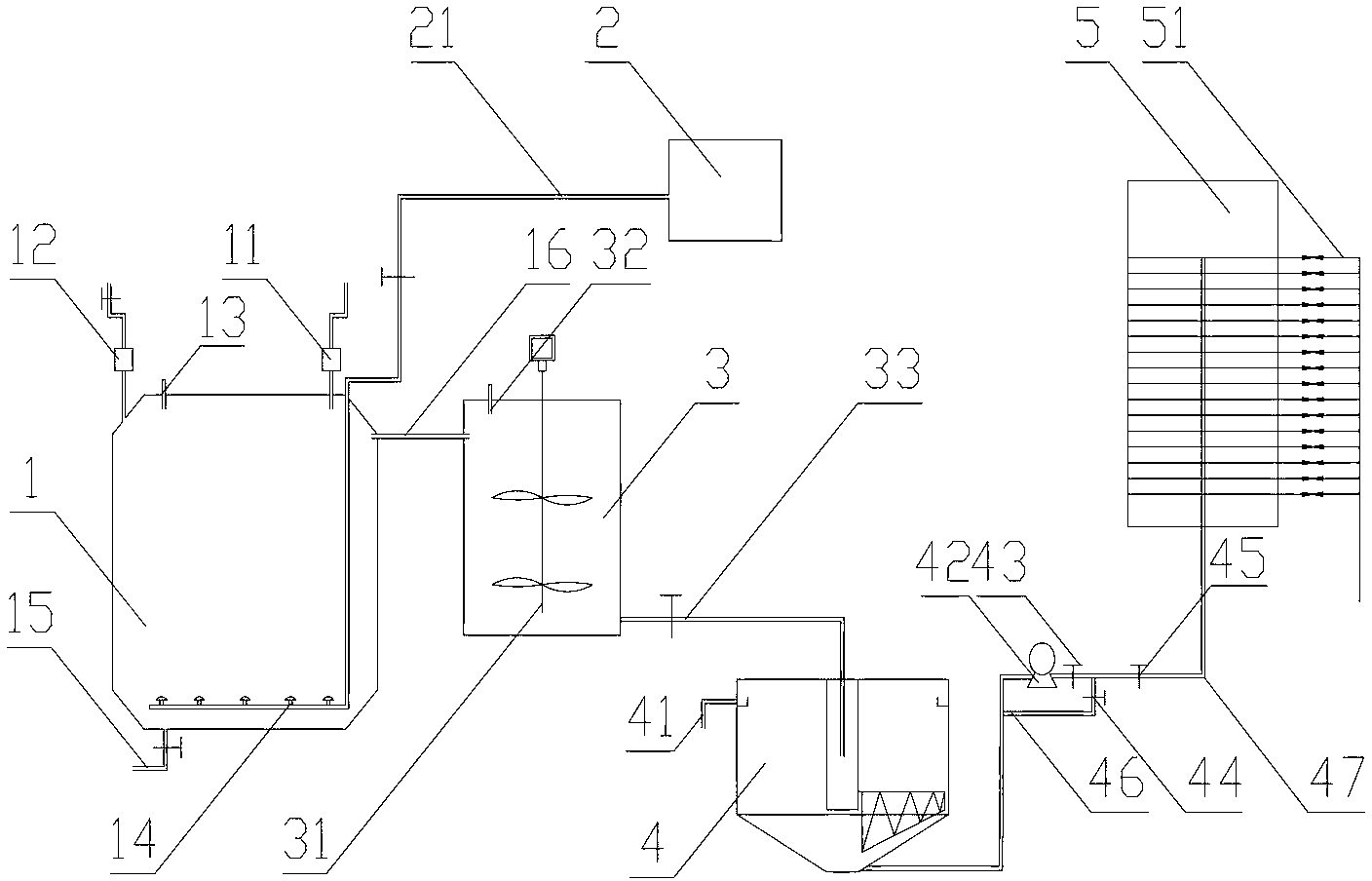

参看图1,图1为本发明实施例提供的处理污泥的设备的结构示 意图,其中1为破膜反应器,11为尾气处理装置,12为污泥进料口, 13为氧化反应物料进料口,14为曝气装置,15为放空管路,16为第 一污泥输送管路;

2为臭氧发生器,21为臭氧输送管路;

3为聚沉反应器,31为搅拌装置,32为聚沉剂加料口,32为第 二污泥输送管路;

4为浓缩器,41为上清液排放口,42为压滤机进料泵,43为进 料泵出口阀门,44为回流管路上的回流阀门,45为第三污泥输送管路 上的阀门,46为回流管路,47为第三污泥输送管路;

5为压滤机,51为滤液管路。

本发明提供的污泥处理设备包括破膜反应器1,所述破膜反应器 的底部/或侧壁设置有曝气装置,破膜反应器1的顶壁优选设有污泥进 料口12、氧化反应物料加料口13和尾气处理装置11,在其底壁设有 放空管路15;在破膜反应器中,待处理的污泥、氧化反应物料和氧化 剂进行氧化还原反应,得到的氧化还原反应产物通过第一污泥输送管 路16输送至聚沉反应器2;

本发明提供的污泥处理设备包括聚沉反应器2,所述聚沉反应器 的进料口与所述破膜反应器的出料口相连,所述聚沉反应器3的顶壁 设有聚沉剂加料口32,在其内部可以设有搅拌机31,也可以不设置搅 拌机31。此处优先选用在聚沉反应器3的内部设有搅拌机31,以提高 聚沉反应的反应效果;完成聚沉处理后,得到的污泥经第二污泥输送 管路输送至浓缩器4中;

在本发明中,可以将连接破膜反应器1和聚沉反应器3的第一污 泥输送管路的两端分别设置在破膜反应器1的侧壁的上端和聚沉反应 器3的侧壁的上端。并且使连接破膜反应器1的一端的管路伸入破膜 反应器3中,在连通破膜反应器1和聚沉反应器3的管路上设有第一 切断装置。

如此设置,使得污泥的流通路径依次为破膜反应器1的左上端、 左下端、右下端和右上端,保证了氧化反应的充分性。

也可以将连接破膜反应器1和聚沉反应器3的管路的两端分别设 置在破膜反应器1的底壁和聚沉反应器3的侧壁的上端。并使位于破 膜反应器1一端的出口的位置高于位于聚沉反应器3的一端的进口的 位置,在连通破膜反应器1和聚沉反应器3的管路上设置第一切断装 置。

当污泥被抽入到聚沉反应器3时,第一切断装置可以为输料泵; 当污泥利用重力流入到聚沉反应器3时,第一切断装置可以为出泥阀。

当然,也可以将此管路设置在其他位置,或在管路上设置其他装 置,本文不再赘述。

连通聚沉反应器3和浓缩器的管路的一端可以设置在聚沉反应器 3的底部,另一端设置在浓缩器的上部,在此管路上设置第二切断装 置,并且使连接聚沉反应器3的一端高于连接浓缩器的一端。

如此设置,可以使污泥通过重力流入到浓缩器中,省时省力;而 且有效地降低了污泥的处理成本。

当然,也可以使连接聚沉反应器3的一端设置在聚沉反应器3的 上端,将管路伸入聚沉反应器3中,另一端设置在浓缩器的上部,通 过第二切断装置将污泥抽入到浓缩器中,或者以其他方式将污泥排入 到聚沉池中,本文不再赘述。

当污泥利用重力的作用流入浓缩器时,第二切断装置可以为出泥 阀;当污泥被抽入到浓缩器时,第二切断装置可以为输料泵。

本发明提供的处理污泥的设备还包括浓缩器和压滤机,经聚沉处 理后的污泥通过第二污泥输送管路33被输送至浓缩器4中,所述浓缩 器优选包括设置于浓缩器上端的上清液导出口41和设置于浓缩器底 端的初料口;经过浓缩处理后,污泥发生固液分离,得到的上层清液 通过上清液导出口41排出,得到的固体物质通过出料口由第三污泥输 送管路47输送至压滤机;

经过浓缩处理的污泥被输送至压滤机后进行压滤处理,得到的滤 液经滤液管路51排出,完成对污泥的处理。

本发明为了使污泥进行充分的氧化还原反应,可以顺次连续设置 多个破膜反应器,通过臭氧发生器向多个破膜反应器中通入臭氧。参 见图3所示,其中11和12均为破膜反应器,破膜反应器的结构如上 述技术方案所述。

在另一种具体实施方式中,可以在聚沉反应器3中设置搅拌机31, 也可以将聚沉反应器3设为折流板式聚沉反应器。此处优先选用将聚 沉反应器3设为折流板式聚沉反应器,参见图3所示,6为折流板式 聚沉反应器。

如此设置,可以保证聚沉反应的充分性,提高污泥的处理效果。

在本具体实施方式的另一种优选方案中,将破膜反应器1的曝气 装置14设置在破膜反应器1的侧壁。

如此设置,可以进一步保证氧化反应的充分性。

在本具体实施方式的一种更为优选的方案中,聚沉反应器3中的 搅拌机31通过设置在聚沉反应器3的顶壁的上轴承和设置在聚沉反应 器3的底壁的下轴承与聚沉反应器连接。

如此设置,在搅拌机31高速运转时,可以减小搅拌机31的振动, 延长搅拌机、上轴承和下轴承的使用寿命。

当然也可以在聚沉反应器3的底壁设置孔,使搅拌机31的下端 通过孔与聚沉反应器3连接。

可以在破膜反应器1的侧壁设有上清液排出口,上清液排出口设 有出口阀门,在破膜反应器1的内部还设有用于根据液位控制出口阀 门的开关的液位测量仪。

如此设置,可以将污泥进行氧化反应产生的污水通过上清液排出 口排出,减少了进入聚沉反应器3的污泥量,提高了聚沉反应的反应 效果;而且减少了进入压滤机5的污泥含水量,降低了压滤机5的处 理成本。

本发明提供了一种基于上述技术方案所述装置的处理污泥的方 法,包括以下步骤:

将待处理污泥与氧化导向催化剂和臭氧发生器产生的臭氧在破 膜反应器中混合,进行氧化还原反应;

将得到的氧化还原反应产物输送至聚沉反应器中与聚沉剂混合, 进行聚沉处理。

本发明将待处理的污泥与氧化导向催化剂和臭氧发生器产生的 臭氧在破膜反应器中混合,进行氧化还原反应。本发明对所述待处理 的污泥的来源没有特殊的限制,采用本领域技术人员熟知的污泥即可。 如,本发明提供的方法可以处理剩余污泥,也可以用来处理淤泥。在 本发明中,所述剩余污泥为污水经过处理产生的污泥,包括浮渣、微 生物菌团,是污水厂污水生化处理后的二次产物;所述淤泥为湖泊、 河道沉积得到的污泥;

在本发明中,所述氧化剂为臭氧,由臭氧发生器制备获得;本发 明对所述臭氧发生器没有特殊的限制,采用本领域技术人员熟知的臭 氧发生器即可;

在本发明中,所述臭氧占所述待处理的污泥中干基的质量比优选 为(0.1~1.0)g/kg,更优选为(0.1~0.5)g/kg;在本发明中,所述干 基为污泥干燥至恒重得到的固体物质,优选为103℃~105℃的温度下 干燥至恒重得到的固体物质,本发明对所述干燥的设备没有特殊的限 制,采用本领域技术人员熟知的干燥设备即可,如可以采用烘箱;

在本发明中,所述氧化导向催化剂优选包括以下组分:

5wt%~45wt%的金属化合物;

55wt%~95wt%的吸附剂。

在本发明中,所述氧化导向催化剂优选包括5wt%~45wt%金属化 合物,更优选为10wt%~30wt%,最优选为15wt%~25wt%,最最优 选为18wt%~22wt%。在本发明中,所述金属化合物能够促进氧化剂 产生羟基自由基,从而促进对污泥中有机质的分解;所述金属化合物 优选为金属盐和金属氧化物中的一种或两种;在本发明中,所述金属 盐可以为金属无机盐,也可以为金属有机盐;优选为金属甲酸盐、金 属乙酸盐、金属氯化物、金属硫酸盐和金属硝酸盐中的一种或多种, 更优选为金属甲酸盐、金属乙酸盐和金属氯化物中的一种或多种;所 述金属化合物中的金属优选包括Fe、Mn、Al、V和Ti中的一种或者 几种,更优选包括Fe、Al、Ti和V中的一种或多种,最优选为Fe、 Ti和Al中的一种或两种;

在本发明中,所述氧化导向催化剂优选包括55wt%~95wt%的吸 附剂,更优选为70wt%~90wt%,最优选为75wt%~85wt%,最最优 选为78wt%~82wt%。在本发明中,所述吸附剂具有较大的比表面积 和较高的吸附能力,从而能够吸附大量的如重金属类的固体物质,提 高了对污泥的处理效果。在本发明中,所述吸附剂优选为碳类吸附剂、 海泡石粉、硅藻土、煤矸石粉、粉煤灰、珍珠岩粉、膨润土粉、火山 灰粉和高岭土中的一种或者几种,更优选为碳粉、活性炭、木炭、粉 煤灰、硅藻土、珍珠岩粉、高岭土中的一种或多种,最优选为碳粉、 活性炭、粉煤灰中的一种或多种;在本发明中,所述吸附剂的粒度的 目数优选为100目以上,更优选为150目以上;

在本发明中,所述氧化导向催化剂的加入量根据待处理的污泥的 种类不同而不同,在本发明中,所述待处理的污泥优选为剩余污泥或 淤泥。当所述待处理的污泥为剩余污泥时,所述氧化导向催化剂与所 述剩余污泥中干基的质量比为(3%~8%):1,更优选为(4%~7%):1; 当所述待处理的污泥为淤泥时,所述氧化导向催化剂与所述淤泥中干 基的质量比为(0.1%~0.5%):1,更优选为(0.2%~0.4%):1;

本发明对所述待处理污泥、氧化剂和氧化导向催化剂在混合时的 加料顺序没有特殊的限制,采用本领域技术人员熟知的加料顺序即可。 本发明优选先向待处理污泥中加入氧化导向催化剂,将得到的混合物 进行搅拌,并在搅拌的过程中向其中加入氧化剂,进行氧化反应。本 发明对所述搅拌的方法没有特殊的限制,采用本领域技术人员熟知的 搅拌的技术方案即可;在本发明中,所述氧化反应的温度优选为室温; 所述氧化反应的时间根据待处理污泥的质量不同而不同,待处理污泥 的质量越多,氧化反应的时间也要随之延长,使氧化反应能够更加完 全和彻底的进行,本发明对此没有特殊的限制,采用本领域技术人员 熟知的时间调整技术方案即可。

完成所述待处理污泥与氧化剂的反应后,本发明将得到的反应产 物输送至聚沉反应器中与聚沉剂混合,进行聚沉处理。在本发明中, 所述聚沉剂优选为FeCl3、聚合氯化铝和聚丙烯酰胺中的一种或多种; 当所述聚沉剂为FeCl3、聚合氯化铝和聚丙烯酰胺中的三种时,所述 聚沉剂优选包括:

质量分数不超过60wt%的FeCl3;

37wt%~95wt%的聚合氯化铝;

3wt%~10wt%的聚丙烯酰胺。

在本发明中,当所述聚沉剂为FeCl3、聚合氯化铝和聚丙烯酰胺 时,所述聚沉剂优选包括质量分数不超过60wt%的FeCl3,更优选为 5wt%~55wt%,最优选为10wt%~50wt%;所述聚沉剂优选包括37 wt%~95wt%的聚合氯化铝(PAC),更优选为45wt%~90wt%,最优 选为50wt%~80wt%;所述聚沉剂优选包括3wt%~10wt%的聚丙烯酰 胺(PAM),更优选为5wt%~8wt%;所述聚丙烯酰胺优选为阳离子聚 丙烯酰胺(CPAM);

在本发明中,所述聚沉剂与所述待处理污泥的干基质量比优选为 (0.05%~5%):1,更优选为(0.075%~4%):1;

本发明对所述聚沉剂与待处理污泥的氧化反应产物混合的温度 没有特殊的限制,优选在室温下进行。本发明优选在将待处理污泥的 氧化反应产物与聚沉剂混合时进行搅拌,本发明对所述搅拌的方法没 有特殊的限制,采用本领域技术人员熟知的搅拌的技术方案即可。

完成对所述待处理污泥的聚沉处理后,本发明还包括以下步骤: 将得到的经过聚沉处理后的污泥进行浓缩,导出上层清液。本发明对 所述压缩的方法没有特殊的限制,采用本领域技术人员熟知的压缩的 技术方案即可。污泥经过压缩处理后,降低了污泥的含水率,提高了 后续压滤处理过程中压缩设备的处理成本;

完成对污泥的浓缩处理后,本发明还包括以下步骤:将得到的浓 缩后的固体物质进行压滤。本发明对所述压滤的方法没有特殊的限制, 采用本领域技术人员熟知的压滤的技术方案即可。

下面结合本发明提供的方法对污泥处理设备的应用进行详细的 描述:

首先关闭放空管路15,打开污泥进料口12向破膜反应器中通入 待处理的污泥,然后通过氧化反应物料进口13向破膜反应器中通入氧 化导向催化剂,搅拌反应后,通过臭氧发生器向破膜反应器中供应臭 氧,在破膜反应器中进行氧化还原反应;

反应完成后,通过第一污泥输送管路将得到的氧化还原反应产物 输送至聚沉反应器3中,通过聚沉剂加料口32向聚沉反应器中加入聚 沉剂,并在搅拌装置31搅拌的条件下进行聚沉处理;

完成聚沉处理后,本发明将得到的经聚沉处理后的污泥通过第二 污泥输送管路输送至浓缩器4中,经过浓缩器的浓缩,污泥发生固液 分离,上清液通过上清液排放口41排放,得到的固体物质在压滤机进 料泵42的作用下通过第三污泥输送管路47输送至压滤机5中进行压 滤,得到的滤液通过滤液管路51排出,完成对污泥的处理。

本发明提供了一种处理污泥的设备及方法,本发明提供的装置包 括破膜反应器、臭氧发生器、聚沉反应器;所述破膜反应器的底部和/ 或侧壁设置有曝气装置;所述臭氧发生器的出口与所述曝气装置的进 气口相连;所述破膜反应器的出料口与聚沉反应器的进料口相连。采 用本发明提供的装置处理污泥时,将待处理污泥与氧化导向催化剂和 由臭氧发生器产生的臭氧在破膜反应器中进行氧化还原反应,然后将 得到的反应产物输送至聚沉反应器,在聚沉反应器中,所述反应产物 与聚沉剂混合进行聚沉处理;然后再将得到的经聚沉处理的污泥进行 浓缩和压滤,完成对污泥的处理。采用本发明提供的装置对污泥进行 处理时,氧化反应和聚沉处理分开进行,避免了在同一反应器内进行 氧化反应和聚沉反应的反应切换,从而可以在各种物料连续进入的情 况下,污泥处理能够连续的进行,提高了污泥处理效率,提高了污泥 的处理量,降低了污泥的处理成本。

为了更清楚的说明本发明,下面结合实施例对本发明提供的处理 污泥的设备及方法进行详细地描述,但不能将它们理解为对本发明保 护范围的限定。

实施例1

将质量比为80:20的碳粉和FeCl3混合,混合均匀后得到氧化导向 催化剂;

通过污泥进料口向破膜反应器中通入待处理的污泥,通过氧化反 应物料进料口向破膜反应器中加入本实施例制备的氧化导向催化剂, 搅拌反应后,再通过臭氧发生器向其中通入臭氧,进行氧化还原反应; 该氧化导向催化剂占该干基总质量的5%,臭氧的通入量是按剩余污 泥的干基质量计:一千克该剩余污泥干基中通入臭氧0.5克;

将得到的氧化还原反应的产物输送至聚沉反应器中,通过聚沉剂 加料口向其中加入含有50wt%的FeCl3、40wt%的PAC和10wt%的 CPAM的聚沉剂,聚沉剂的加入量为污泥干基质量的0.5%,进行聚沉 处理;

将得到的经过聚沉处理的污泥输送至浓缩器中进行浓缩,污泥发 生固液分离,将得到的上清液导出,将得到的固体物质输送至压缩机 进行压滤,滤液通过滤液管路排出,完成对污泥的处理。

实施例2

本实施例参照实施例1的技术方案进行,不同的是本实施例中的 氧化导向催化剂为质量比为35:40:10:15活性炭粉、粉煤灰、甲酸铁和 甲酸铝的混合物,氧化导向催化剂的加入量是剩余污泥干基总质量的 3.5%,臭氧的通入量是按剩余污泥的干基质量计:一千克该剩余污泥 干基中通入0.8克臭氧当量;

本实施例采用的聚沉剂为含有55wt%的FeCl3、35wt%的PAC和 10wt%的CPAM。

实施例3

本实施例参照实施例1的技术方案进行,不同的是本实施例中的 氧化导向催化剂为质量比为82:9:9的碳粉、FeCl3和乙酸铁的混合物, 氧化导向催化剂的加入量是剩余污泥干基总质量的6.5%,臭氧的通入 量是按剩余污泥的干基质量计:一千克该剩余污泥干基中通入0.3克 臭氧当量;

本实施例采用的聚沉剂为含有45wt%的FeCl3、35wt%的PAC和 20wt%的CPAM。

实施例4

本实施例参照实施例1的技术方案进行,不同的是本实施例中的 氧化导向催化剂为质量比为25:25:30:10:10的碳粉、硅藻土、珍珠岩 粉、FeCl3和乙酸铁的混合物,氧化导向催化剂的加入量是剩余污泥干 基总质量的7.0%,臭氧的通入量是按剩余污泥的干基质量计:一千克 该剩余污泥干基中通入0.8克臭氧当量;

本实施例采用的聚沉剂为含有50wt%的FeCl3、45wt%的PAC和 5wt%的CPAM。

实施例5

本实施例参照实施例1的技术方案进行,不同的是本实施例中的 氧化导向催化剂为质量比为75:10:15的碳粉、FeCl3和乙酸铁的混合 物,氧化导向催化剂的加入量是剩余污泥干基总质量的3.5%,臭氧的 通入量是按剩余污泥的干基质量计:一千克该剩余污泥干基中通入 0.25克臭氧当量;

本实施例采用的聚沉剂为含有55wt%的FeCl3、35wt%的PAC和 10wt%的CPAM。

实施例6

本实施例参照实施例1的技术方案进行,不同的是本实施例中氧 化导向催化剂的加入量是剩余污泥干基总质量的0.3%。

实施例7

本实施例参照实施例1的技术方案进行,不同的是本实施例中的 氧化导向催化剂为质量比为35:40:10:15活性炭粉、粉煤灰、甲酸铁和 甲酸铝的混合物,氧化导向催化剂的加入量是剩余污泥干基总质量的 0.5%,臭氧的通入量是按剩余污泥的干基质量计:一千克该剩余污泥 干基中通入0.8克臭氧当量;

本实施例采用的聚沉剂为含有45wt%的FeCl3、40wt%的PAC和 15wt%的CPAM。

由以上实施例可知,本发明提供了一种处理污泥的设备及方法, 本发明提供的装置包括破膜反应器、臭氧发生器、聚沉反应器;所述 破膜反应器的底部和/或侧壁设置有曝气装置;所述臭氧发生器的出口 与所述曝气装置的进气口相连;所述破膜反应器的出料口与聚沉反应 器的进料口相连。采用本发明提供的装置处理污泥时,将待处理污泥 与氧化导向催化剂和由臭氧发生器产生的臭氧在破膜反应器中进行氧 化还原反应,然后将得到的反应产物输送至聚沉反应器,在聚沉反应 器中,所述反应产物与聚沉剂混合进行聚沉处理;然后再将得到的经 聚沉处理的污泥进行浓缩和压滤,完成对污泥的处理。采用本发明提 供的装置对污泥进行处理时,氧化反应和聚沉处理分开进行,避免了 在同一反应器内进行氧化反应和聚沉反应的反应切换,从而可以在各 种物料连续进入的情况下,污泥处理能够连续的进行,提高了污泥处 理效率,提高了污泥的处理量,降低了污泥的处理成本。