申请日2012.04.19

公开(公告)日2012.08.15

IPC分类号C02F11/12; F23G7/00

摘要

本发明公开了一种污泥干化焚烧集成处理系统及其工艺。污泥焚烧炉采用膜式水冷壁外敷耐火材料,污泥焚烧产生的高温烟气将一部分热量传递给膜式水冷壁产生蒸汽,与排放的烟气一道作为污泥干化的热源;污泥干化单元主要由内部空心的转轴、轴上的可旋转浆片、空心的外壁和空心外壁上的固定浆片组成,采用烟气和蒸汽联合换热,空心转轴设置在污泥焚烧烟气管道上,作为烟气管道的一部分,内通烟气热源,空心外壁内通蒸汽热源;烟气热源将热量传递给污泥后进行处理并达标排放。上述污泥干化焚烧集成处理系统及其工艺将污泥焚烧和干化流程紧密结合,并充分利用污泥干化焚烧过程中各种热载体所带能量,大幅降低系统能耗,具有很好的经济性。

权利要求书

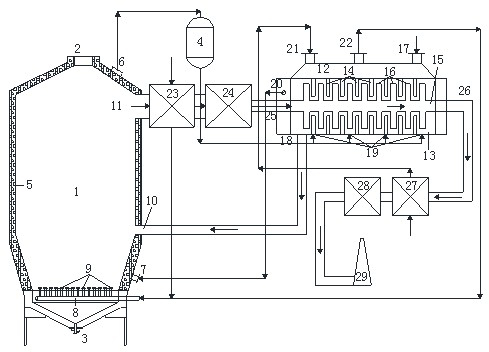

1.一种污泥干化焚烧集成处理系统,其特征在于包括污泥焚烧炉(1)、蒸汽锅筒(4)、污泥干化单元(12)、空气预热器(23)、除尘器(24)、载气预热器(27)、脱硫单元(28)和烟囱(29),污泥焚烧炉(1)包括烟气防爆门(2)、排渣口(3)、膜式水冷壁(5)、蒸汽出口(6)、循环水进口(7)、布风板(8)、风帽(9)、干污泥投料口(10)、烟气出口(11),污泥干化单元(12)包括外壁(13)、固定浆片(14)、空心转轴(15)、旋转浆片(16)、湿污泥进料口(17)、干化污泥出料口(18)、蒸汽热源进口(19)、蒸汽热源出口(20)、载气进口(21)、干化尾气出口(22)、烟气热源进口(25)、烟气热源出口(26);

污泥焚烧炉(1)炉膛周壁设有膜式水冷壁(5)、顶部设有烟气防爆门(2)、下部设有布风板(8)、底部设有排渣口(3)、中部侧壁设有干污泥投料口(10)、上部侧壁设有烟气出口(11),膜式水冷壁(5)顶部设有蒸汽出口(6)、下部设有循环水进口(7),布风板(8)上布置有风帽(9);

污泥干化单元(12)本体设有空心外壁(13)、空心转轴(15),顶部的一侧设有湿污泥进料口(17)、中部设有干化尾气出口(22)、另一侧设污泥干化载气进口(21),底部与湿污泥进料口(17)相反的一侧设有干化污泥出料口(18),空心外壁(13)内侧设有固定浆片(14)、外侧设有蒸汽热源进口(19)和蒸汽热源出口(20),空心转轴(15)上设有旋转浆片(16)、两端设有烟气热源进口(25)和烟气热源出口(26);

烟气出口(11)、空气预热器(23)、除尘器(24)、烟气热源进口(25)、烟气热源出口(26)、干化载气预热器(27)、脱硫单元(28)和烟囱(29)顺次连接,蒸汽出口(6)、蒸汽锅筒(4)、蒸汽热源进口(19)、蒸汽热源出口(20)、循环水进口(7)顺次连接,干污泥出料口(18)与干污泥投料口(10)相连接,干化载气预热器(27)与污泥干化载气进口(21)相连接,空气预热器(23)、干化载气预热器(27)分别与布风板(8)相连接。

2.一种使用如权利要求1所述系统的污泥干化焚烧集成处理工艺,其特征在于:污泥干化单元(12)设置在烟气管道上,采用蒸汽和烟气联合换热,空心外壁(13)和固定浆片(14)通蒸汽热源,空心转轴(15)与烟气管道直接相连,空心转轴(15)和旋转浆片(16)内部通烟气热源,含水率78-82%的湿污泥从湿污泥进料口(17)进入污泥干化单元(12)本体内部,采用间接换热的方式将热源所带热量传递给污泥,并在固定浆片(14)和旋转浆片(16)的切割和摩擦作用下进行破碎,干化后的污泥从干污泥出料口(18)离开污泥干化单元(1)本体;

干化后的污泥从干污泥进料口(10)进入污泥焚烧炉(1)炉膛,污泥焚烧处理时产生的850-900摄氏度的高温烟气将一部分热量传递给膜式水冷壁(5),膜式水冷壁(5)内的循环水吸收热量后产生0.8兆帕、175摄氏度的蒸汽并从蒸汽出口(6)输送到蒸汽锅筒(4),而后从蒸汽热源进口(19)进入并充满空心外壁(13)和固定桨片(14),将热量传递给污泥,蒸汽疏水放热后产生的100摄氏度的热水从蒸汽热源出口(20)排出,再泵送至循环水进口(7)进行循环使用;

污泥焚烧时产生的850-900摄氏度高温烟气从烟气出口(11)排出,首先在空气预热器(23)中加热污泥焚烧所需新鲜空气,再经除尘器(24)去除大部分粉尘颗粒后温度降至380-400摄氏度,然后作为热源直接从烟气热源进口(25)进入,并充满空心转轴(15)和旋转桨片(16),空心转轴(15)作为烟气管道的一部分,污泥干化在烟气通道中进行,使污泥焚烧炉(1)和污泥干化单元(12)紧密结合,烟气热源在空心转轴(15)内的流动方向与污泥在污泥干化单元(1)本体内的移动方向相反,旋转桨片(16)表面布置1厘米直径、3毫米高的凸起,以强化传热,烟气热源所带热量通过空心转轴(15)和旋转浆片(16)传递给污泥后温度降至180-200摄氏度,从烟气热源出口(26)排出,在载气预热器(27)中对干化载气进行加热,然后送往脱硫单元(28),处理后从烟囱(29)达标排放;

污泥干化过程所需的载气先在载气预热器(27)中加热,再从干化载气进口(21)进入污泥干化单元(12),携带污泥干化产生的水蒸气和挥发性气体后成为污泥干化尾气从干化尾气出口(22)排出;在空气预热器(23)加热后的新鲜空气与污泥干化尾气一道从布风板(8)和风帽(9)进入污泥焚烧炉(1)进行焚烧处理,彻底消除对环境的影响,运行风速采用3-4米/秒的较低风速。

说明书

污泥干化焚烧集成处理系统及其工艺

技术领域

本发明涉及污泥处理系统及其工艺,尤其涉及一种污泥干化焚烧集成处理系统及其工艺。

背景技术

污水处理厂产生的浓缩污泥含水率可高达99%,质量和体积巨大,不利于运输和处理处置,需降低其含水率。目前,我国大多数污水处理厂只对产生的浓缩污泥进行脱水处理,脱水污泥的含水率仍有80%左右,仍不能达到卫生填埋、堆肥或焚烧等后续处理处置的要求。根据对污泥中水分分布特性的研究,污水污泥中的水分可分为“自由水”、“间隙水”、“表面结合水”和“内部结合水”。机械脱水方式只能去除污泥中的“自由水”,其应用具有一定的局限性。

干化技术是一种常用的进一步降低污泥含水率的技术,污泥干化就是在专门设计的设备中通过对污泥进行加热,蒸发其中水分的过程。污泥干化工艺可根据后续处理处置方式,将污泥干化至所需的含水率,污泥经干化后含水率可降至30%甚至更低。污泥干化一般采用专门设计的污泥干化机,以蒸汽、高温烟气或加热的导热油作为热源,采用直接或间接的加热方式,并辅以搅拌和破碎。污泥干化过程需要消耗大量的能量,主要包括:将湿污泥加热所消耗的能量、蒸发湿污泥中水分所消耗的能量、加热载气所需要的能量以及污泥干化机及辅助设备的能量损失,这些能量都由热源提供。直接传热式污泥干化机一般以锅炉高温烟气为热源,高温烟气进入干化机后与湿污泥直接接触,以热对流的方式将能量传递给湿污泥,湿污泥蒸发的水分与高温烟气一道离开污泥干化机,并进行冷却和处理。由于高温烟气的比热容较小,当污泥处理量较大时,需要的高温烟气的体积巨大,给干化机尾气处理带来很大困难。大量烟气进入污泥干化机,还会造成粉尘爆炸等安全隐患。间接传热式污泥干化机中热源不与污泥直接接触,通过热传导的方式将热量传递给污泥,若以蒸汽为热源,蒸汽疏水放热后产生的热水仍然非常清洁,可循环使用。无论是直接或间接传热式污泥干化,污泥中的水分由液态蒸发为气态需要吸收大量潜热,因此污泥干化过程能耗构成中,水分蒸发所需的能量占比例最大。蒸发的水分以饱和水蒸气的形式与挥发性气体和载气一道离开干化机。污泥干化产生的尾气一般直接进行洗涤和处理,水蒸气带有的大量潜热难以得到利用,产生大量的能量流失。

污水污泥的主要成分包含污水处理过程中未完全降解的有机污染物以及微生物菌体,具有一定的热值。对多种污水污泥的工业分析结果表明,其挥发分含量约占40%,固定碳含量约占10%,干基低位发热量一般在9000-14000千焦/千克,可进行焚烧处理。根据污泥干基低位发热量等热工性质,可将湿污泥与煤等燃料进行混烧,也可将污泥进行全干化或半干化后进行单独焚烧或与煤等燃料混烧。当污泥的干基低位发热量较高,干化污泥含水率降低到一定程度可实现自持燃烧,以降低污泥焚烧处理过程辅助燃料的消耗。污泥焚烧产生的高温烟气一般经空气预热器换热后进行除尘、脱硫、脱硝处理,高温烟气中的热量也没有得到有效利用,造成大量的能量流失。

现有的污泥干化处理工艺设备和污泥焚烧处理工艺设备彼此独立,且都存在处理能耗高、能量损失严重等问题,使污泥干化焚烧处理工艺路线的经济性较差。

发明内容

本发明的目的是克服现有技术的不足,提供一种污泥干化焚烧集成处理系统及其工艺。

污泥干化焚烧集成处理系统包括污泥焚烧炉、蒸汽锅筒、污泥干化单元、空气预热器、除尘器、载气预热器、脱硫单元和烟囱,污泥焚烧炉包括烟气防爆门、排渣口、膜式水冷壁、蒸汽出口、循环水进口、布风板、风帽、干污泥投料口、烟气出口,污泥干化单元包括外壁、固定浆片、空心转轴、旋转浆片、湿污泥进料口、干化污泥出料口、蒸汽热源进口、蒸汽热源出口、载气进口、干化尾气出口、烟气热源进口、烟气热源出口;

污泥焚烧炉炉膛周壁设有膜式水冷壁、顶部设有烟气防爆门、下部设有布风板、底部设有排渣口、中部侧壁设有干污泥投料口、上部侧壁设有烟气出口,膜式水冷壁顶部设有蒸汽出口、下部设有循环水进口,布风板上布置有风帽;

污泥干化单元本体设有空心外壁、空心转轴,顶部的一侧设有湿污泥进料口、中部设有干化尾气出口、另一侧设污泥干化载气进口,底部与湿污泥进料口相反的一侧设有干化污泥出料口,空心外壁内侧设有固定浆片、外侧设有蒸汽热源进口和蒸汽热源出口,空心转轴上设有旋转浆片、两端设有烟气热源进口和烟气热源出口;

烟气出口、空气预热器、除尘器、烟气热源进口、烟气热源出口、干化载气预热器、脱硫单元和烟囱顺次连接,蒸汽出口、蒸汽锅筒、蒸汽热源进口、蒸汽热源出口、循环水进口顺次连接,干污泥出料口与干污泥投料口相连接,干化载气预热器与污泥干化载气进口相连接,空气预热器、干化载气预热器分别与布风板相连接。

污泥干化焚烧集成处理工艺:污泥干化单元设置在烟气通道中,采用蒸汽和烟气联合换热,空心外壁和固定浆片通蒸汽热源,空心转轴作为烟气通道的一部分,与烟气管道直接相连,空心转轴和旋转浆片内部通烟气热源,含水率78-82%的湿污泥从湿污泥进料口进入污泥干化单元本体内部,采用间接换热的方式将热源所带热量传递给污泥,并在固定浆片和旋转浆片的切割和摩擦作用下进行破碎,干化后的污泥从干污泥出料口离开污泥干化单元本体;

干化后的污泥从干污泥进料口进入污泥焚烧炉炉膛,污泥焚烧处理时产生的850-900摄氏度的高温烟气将一部分热量传递给膜式水冷壁,膜式水冷壁内的循环水吸收热量后产生0.8兆帕、175摄氏度的蒸汽并从蒸汽出口输送到蒸汽锅筒,而后从蒸汽热源进口进入并充满空心外壁和固定桨片,将热量传递给污泥,蒸汽疏水放热后产生的100摄氏度的热水从蒸汽热源出口排出,再泵送至循环水进口进行循环使用;

污泥焚烧时产生的850-900摄氏度高温烟气从烟气出口排出,首先在空气预热器中加热污泥焚烧所需新鲜空气,再经除尘器去除大部分粉尘颗粒后温度降至380-400摄氏度,然后作为热源直接从烟气热源进口进入,并充满空心转轴和旋转桨片,空心转轴作为烟气管道的一部分,污泥干化在烟气通道中进行,使污泥焚烧单元和污泥干化单元紧密结合,烟气热源在空心转轴内的流动方向与污泥在污泥干化单元本体内的移动方向相反,旋转桨片表面布置1厘米直径、3毫米高的凸起,以强化传热,烟气热源所带热量通过空心转轴和旋转浆片传递给污泥后温度降至180-200摄氏度,从烟气热源出口排出,在载气预热器中对干化载气进行加热,然后送往脱硫单元,处理后从烟囱达标排放;

污泥干化过程所需的载气先在载气预热器中加热,再从干化载气进口进入污泥干化单元,携带污泥干化产生的水蒸气和挥发性气体后成为污泥干化尾气从干化尾气出口排出;在空气预热器中加热后的新鲜空气与污泥干化尾气一道从布风板和风帽进入污泥焚烧炉进行焚烧处理,彻底消除对环境的影响,运行风速采用3-4米/秒的较低风速。

本发明中污泥干化和焚烧不再采用相互独立的单元,污泥焚烧单元在流程中置于污泥干化单元之前,污泥干化设置在烟气通道中进行并采用烟气和蒸汽联合换热;蒸汽热源疏水放热后产生的热水回到焚烧炉内的膜式水冷壁重复利用,污泥焚烧炉排放的高温烟气在空气预热器中将焚烧炉所需空气加热,污泥干化尾气在换热器中加热污泥干化所需载气,整个系统中载热物料的能量得到充分利用;污泥干化尾气送入焚烧炉进行焚烧处理,污泥焚烧烟气作为热源利用后进行烟气处理并达标排放,降低了污泥处理过程对环境的危害。上述污泥干化焚烧集成处理系统及其工艺合理可靠,可大幅降低污泥处理系统的能耗和对环境的影响,具有很好的经济性。