申请日2010.10.13

公开(公告)日2012.07.04

IPC分类号F23G7/04

摘要

本发明涉及一种垃圾渗滤液的处理工艺,特别涉及一种渗滤液回喷处理的工艺。发明目的是:提供一种可靠且高效的垃圾渗滤液处理方法,即将垃圾渗滤液回喷进行焚烧处理。可避免垃圾渗滤液对环境造成污染,彻底解决其污染问题。为达目的:一种渗滤液回喷处理工艺,渗滤液的处理工艺包括以下工序:渗滤液的收集工序、渗滤液的过滤工序、渗滤液的喷射工序。渗滤液回喷焚烧处理技术工艺简洁,操作方便。可充分分解处理垃圾渗滤原液,或同时处理其他处理方式产生的浓缩液,避免产生二次污染;相比其它处理方式,其建造、运营、维护成本低,占地面积小,自动控制程度高,操作方便。

权利要求书 [支持框选翻译]

1.一种渗滤液回喷处理工艺,其特征在于:渗滤液回喷处理工艺包 括以下工序:

(1)渗滤液的收集工序,将渗滤液收集在垃圾坑渗滤液收集池中, 即得到渗滤液原液;

(2)渗滤液的过滤工序,将垃圾坑渗滤液收集池中渗滤液原液用输 送泵泵送通过过滤器,将渗滤液进行过滤处理,得到渗滤液清液, 并将渗滤液清液收集在渗滤液清液池中;

(3)渗滤液的喷射工序,将渗滤液清液池中的渗滤液清液用喷射泵 泵送至流量调节装置,经过对流量的均匀调节、分配后到达喷射器, 通过压缩空气雾化处理后将渗滤液清液均匀喷射到垃圾焚烧炉内进 行燃烧蒸发,渗滤液的回喷点布置于焚烧炉出口侧墙两侧,基本与二 次风口平行,每侧布置两个喷射器,回喷时渗滤液清液与压缩空气混 合以扇形覆盖整个焚烧炉膛出口烟道,喷入后与高温烟气充分结合, 降低了烟气温度,系统检测烟气中氯离子含量,根据检测到的氯离子 的浓度,对渗滤液喷射量进行串级调节控制。

2.根据权利要求1所述的渗滤液回喷处理工艺,其特征在于:所述 的喷射器是雾化喷射器,并且采用双流体喷射器。

3.根据权利要求1所述的渗滤液回喷处理工艺,其特征在于:所述 的流量调节装置控制喷射器工作,是由调节系统、仪表检测系统、及 管道系统组成。

4.根据权利要求1所述的渗滤液回喷处理工艺,其特征在于:所述 的过滤处理采用的是全自动自清洗过滤,并且由检测系统控制。

5.根据权利要求4所述的渗滤液回喷处理工艺,其特征在于:所述 的全自动自清洗过滤的过滤精度可达到120目以上。

6.根据权利要求4所述的渗滤液回喷处理工艺,其特征在于:所述 的检测系统采用的是压差/时间的同时控制或分别控制。

7.根据权利要求1所述的渗滤液回喷处理工艺,其特征在于:所述 的垃圾焚烧炉的炉内烟气温度控制在950℃左右。

说明书 [支持框选翻译]

渗滤液回喷处理工艺

技术领域

本发明涉及一种垃圾渗滤液的处理工艺,特别涉及一种渗滤液回 喷处理的工艺。

背景技术

垃圾渗滤液是一种含有多种污染物(包括各种成分复杂的有毒有 害污染物)、难降解的高浓度废水,如果不加以处理或处理不当,就 会造成对周围环境,尤其是附近地下水和土壤的严重污染,其处理问 题已经成为全球环保行业的热门话题。对于垃圾焚烧发电厂来说,垃 圾渗滤液的处理也一直是一个焦点问题。随着对垃圾资源化的逐步升 级,国内垃圾焚烧及发电厂的建设也日渐兴起,而垃圾渗滤液的处理 问题也随之显得尤为突出。

垃圾在堆放和填埋过程中由于压实、发酵等生物化学降解作用, 同时在降水和地下水的渗流作用下产生了一种高浓度的有机或无机 成份的液体,我们称之为垃圾渗滤液,也叫渗沥液。影响渗滤液产生 的因素很多,主要有垃圾堆放填埋区域的降雨情况、垃圾的性质与成 分、填埋场的防渗处理情况、场地的水文地质条件等。

渗滤液产量大、污染浓度高,水质变化范围很大,不仅每年随四 季的更叠,旱季、雨季的交替呈现规律性变化,而且随填埋场使用时 间、成熟程度也表现出规律性的变化,而现有的垃圾渗滤液处理工艺 均存在着工艺复杂、滞留时间长、处理处理成本高、处理后的水质许 多仍难以达到直接排放标准等问题,会对地表水、地下水及土壤形成 污染威胁。

用传统的污水物化法或生物法来处理垃圾渗滤液,不仅效果差、 难以达到国家污水直接排放标准,同时占地面积大,建设时间长;而 采用包括纳滤、反渗透等在内的MBR(即膜+生化结合)工艺进行处 理,则存在投资高、工艺复杂、进行维护费用高、处理后的浓缩液无 法继续分解造成的二次污染等各类问题。

垃圾渗滤液水质复杂,含有多种有毒有害的无机物和有机物。其 中有机污染物经技术检测有99种之多,还有22种已经被列入中国和 美国国家环保署的重点控制名单,一种可直接致癌,五种可诱发致癌。 除此之外渗滤液中还含有难以生物降解的萘、菲等非氯化芳香族化合 物、氯化芳香族化物,磷酸醋,酚类化合物和苯胺类化合物等。

垃圾渗滤液中CODcr、BOD5浓度最高值可达数千至几万,和城市 污水相比,浓度高得多,所以渗滤液不经过严格的处理、处置是不可 以直接排入城市污水处理管道的。

国内外在垃圾渗滤液的处理方面做了大量的研究和工程实践,并 获得了许多丰富宝贵的经验,渗滤液生物处理工艺、反渗透处理工艺 和高级氧化处理工艺等方法都得到了广泛的运用,然而无论采用何种 方法,都很难彻底的分解和处理垃圾渗滤液,完全解决其污染问题。 另外,各种处理方法也都存在着投资大、占地多、建成时间长、操作 维护复杂等诸多问题。于是随着国内垃圾焚烧发电厂的兴起,垃圾渗 滤液的回喷焚烧技术作为一种先进、成熟的处理工艺,而日益得到推 广,并得到了国家权威部门的推崇及垃圾焚烧电厂业主的认可。国家 环保部[环发〔2008〕82号通知]明确撰文指出:“…垃圾渗滤液处 理应优先考虑回喷,不能回喷的应保证排水达到国家和地方的相关排 放标准要求…产生的污泥或浓缩液应在厂内自行焚烧处理,不得外 运处置…”。

发明内容

本发明的发明目的是:提供一种可靠且高效的垃圾渗滤液处理方 法,即将垃圾渗滤液回喷进行焚烧处理。可避免垃圾渗滤液对环境造 成污染,彻底解决其污染问题。

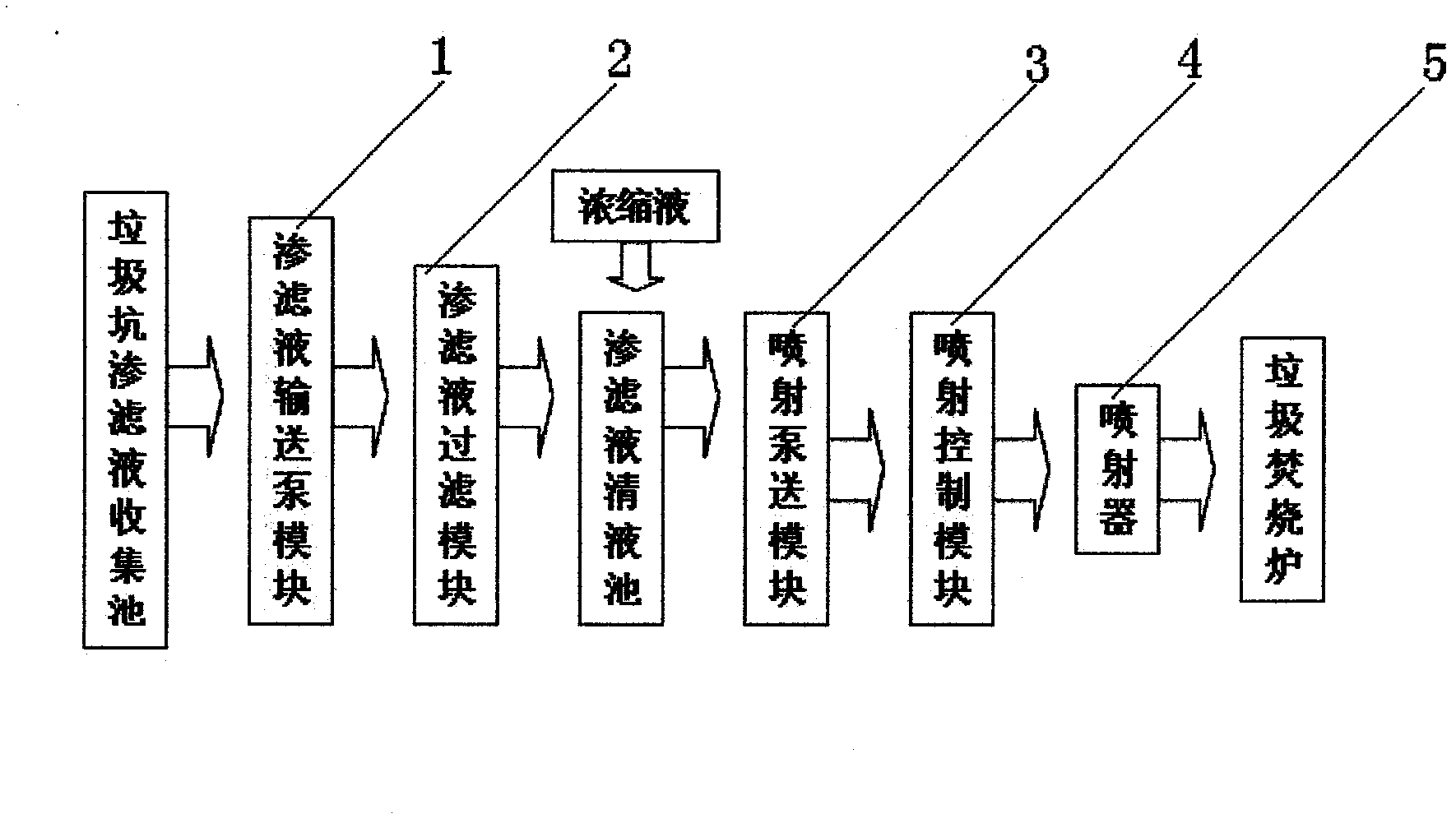

为完成上述发明目的,本发明是这样实现的:一种渗滤液回喷处 理工艺,包括以下工序:

(1)渗滤液的收集工序,将渗滤液收集在垃圾坑渗滤液收集池 中,即得到渗滤液原液;

(2)渗滤液的过滤工序,将垃圾坑渗滤液收集池中渗滤液原液 用输送泵泵送通过过滤器,将渗滤液进行过滤处理,得到渗滤液清 液,并将渗滤液清液收集在渗滤液清液池中;

(3)渗滤液的喷射工序,将渗滤液清液池中的渗滤液清液用喷 射泵泵送至喷射控制模块,经过对流量的均匀调节、分配后到达喷射 器,通过压缩空气雾化处理后将渗滤液清液均匀喷射到垃圾焚烧炉内 进行燃烧蒸发。

渗滤液回喷处理工艺简洁,操作方便。首先将需要处理的渗滤液 原液收集在垃圾坑渗滤液收集池内,然后由输送泵将渗滤液原液泵送 通过过滤器,也就是通过水泵(过滤泵)输送来进行过滤处理,经过 滤处理后,渗滤液的悬浮颗粒明显减少,流动性增强,满足了喷射要 求;过滤后的渗滤液原液称为渗滤液清液,存放在渗滤液清液池内。 然后通过喷射泵泵送渗滤液清液,也就是水泵(喷射泵)泵送通过喷 射控制模块后至喷射器处,最后经雾化均匀喷射进垃圾焚烧炉的焚烧 炉炉膛内,进行焚烧蒸发处理。

对上述方案作进一步细化,所述的喷射器是雾化喷射器,并且采 用双流体喷射器。喷射器的工作是由喷射控制模块控制的,喷射控制 模块是由调节系统、仪表检测系统、及管道系统组成,用来精确控制 渗滤液清液的喷射量,同时整个模块集成在一个控制柜中,与现场的 环境隔离,保证系统的稳定性。渗滤液清液和压缩空气以一定的压力 在喷射器内混合,产生非常细小的雾化颗粒,在垃圾焚烧炉的炉膛上 预先设计好喷射点,进行喷射燃烧蒸发。喷射泵主要负责向喷射器提 供一定压力及流量的渗滤液清液。本系统的喷射泵选用泵型为软管 泵,此类型泵的特点是所泵送的介质仅在高弹性聚氨酯软管中进行传 输,而不与泵体发生接触,因而泵的各另部件不会被介质(渗滤液) 腐蚀,也不会产生泄露和污染周围环境。

回喷系统工作时,系统自动根据实时的焚烧炉燃烧情况及烟气成 分变化情况,计算出适当的喷量,随后通过喷射控制模块进行流量调 节,将渗滤液清液通过炉膛上安装的喷射器充分雾化后喷入炉膛适当 的位置,均匀蒸发燃烧。

所述的过滤处理采用的是全自动自清洗过滤,并且由检测系统控 制。所述的全自动自清洗过滤的过滤精度可达到120目以上。所述的 检测系统采用的是压差/时间的同时控制或分别控制。自吸式(负压) 的反冲洗方式取代了原有的机械刷洗,不仅延长了滤芯寿命,同时可 实现不断流的冲洗模式,保证了过滤处理的连续性,完全实现全自动 不间断清洗。过滤器的过滤精度高,全自动自清洗过滤的过滤精度可 达到120目以上,处理后的渗滤液原液成为渗滤液清液,保证满足回 喷处理的要求。

回喷时,所述的垃圾焚烧炉的炉内烟气温度一般控制在950℃左 右。以保证焚烧炉的正常工作及烟气成分的稳定。

生活垃圾中的渗滤液原液被收集后,通过过滤器过滤产生较为干 净的渗滤液(清液),然后泵送至调节装置,根据焚烧炉的实时燃烧 情况以及烟气的成分变化,计算出适当的喷射量,通过气雾喷射器在 炉膛上选择预先设计好的喷射点进行喷射燃烧蒸发。

进行渗滤液回喷后,有助焚烧炉膛出口温度的调节,减缓了炉内 结焦,减少了停炉次数,延长了运行周期,有利于焚烧炉长期稳定运 行,提高了经济效益。渗滤液的回喷点布置于焚烧炉出口侧墙两侧, 基本与二次风口平行,每侧一般布置两个喷射器,回喷时渗滤液清液 与压缩空气混合以扇形覆盖整个焚烧炉膛出口烟道,喷入后与高温烟 气充分结合,降低了烟气温度,经过实际运行,当回喷系统投入后炉 膛温度最大可下浮30℃,为炉膛出口温度的控制提供了很好的调整 手段,尤其对垃圾热值高时的超温控制提供了更方便的手段,减缓了 焚烧炉结焦速度,延长了焚烧炉主设备的运行周期。

渗滤液回喷处理工艺相对于传统的处理工艺有以下优点:可充分 分解处理垃圾渗滤原液,或同时处理其他处理方式产生的浓缩液,避 免产生二次污染;相比其它处理方式,其建造、运营、维护成本低, 占地面积小,自动控制程度高,操作方便;由于采用雾化喷射,使渗 滤液在炉膛内均匀蒸发,同时通过垃圾燃料的额外补充,确保燃烧在 正常工况范围内进行,不会对电厂的发电效率产生实质影响;根据焚 烧情况进行喷射量的调节,使炉膛适度降温,减少温度过高烟气对炉 膛的损害,对减少对流换热面的结焦有一定助益;不会改变炉膛烟气 成分,不会增加烟气净化部分的负荷;在工况范围内对烟气成分的影 响作出评估;对烟气净化部分负荷的影响在工况范围内;有利于减少 炉膛出口烟气的氮氧化物含量;有助于增加垃圾焚烧处理量。