申请日2010.10.18

公开(公告)日2012.01.25

IPC分类号C02F9/06; C02F9/10; C02F103/30; C02F1/52; C02F1/44

摘要

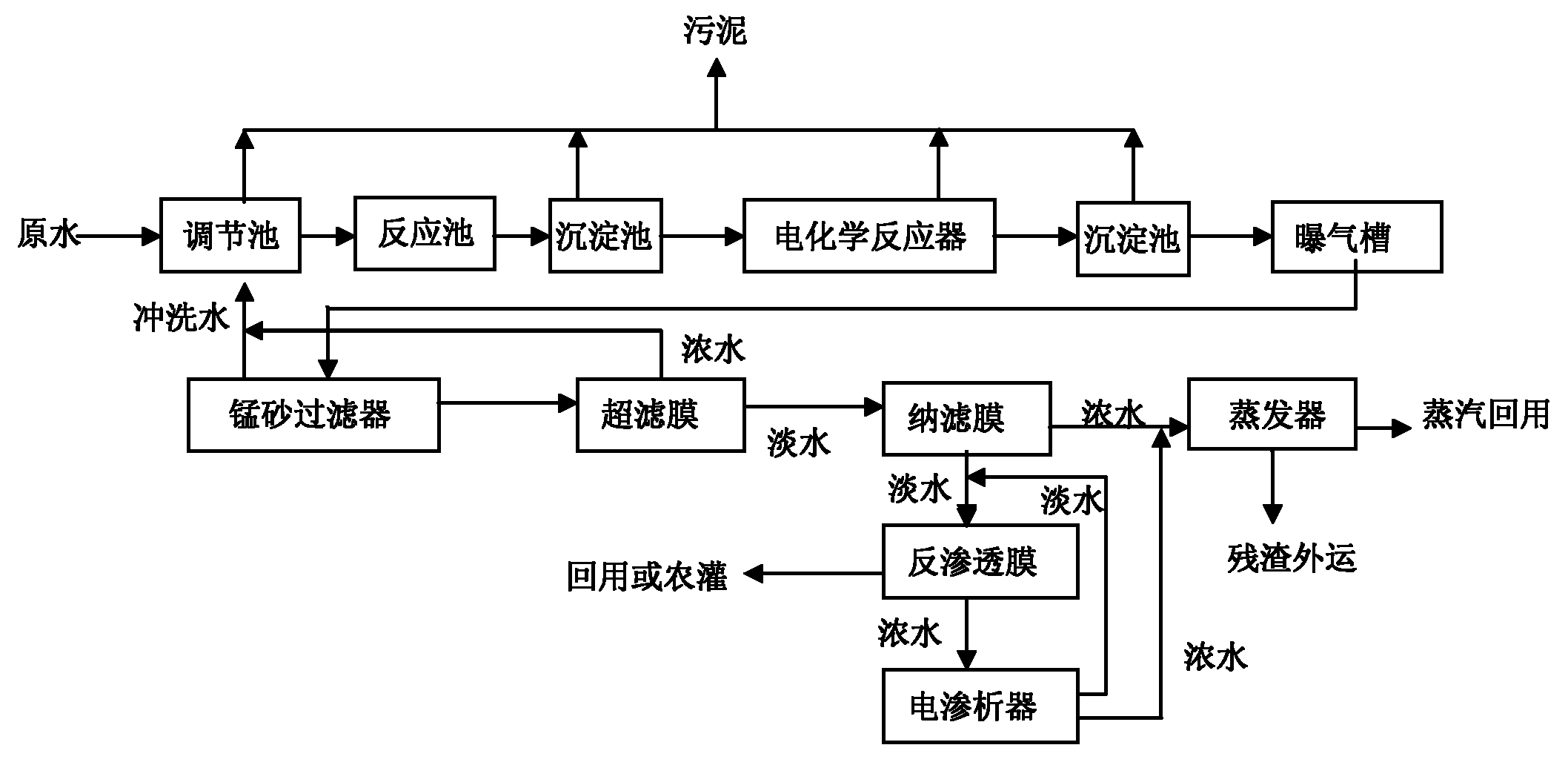

本发明公开了一种印染企业高含盐染色废水零排放的方法,废水首先进入调节池均质,然后进入反应池,反应池内加入硫酸亚铁调节pH值并发生混凝反应,反应后出水进入沉淀池沉淀,沉淀池上清液经过电化学反应器处理,然后进入二级沉淀池去除浮渣和沉渣,再进入曝气池曝气,曝气后通过锰砂过滤器过滤除铁;过滤后的出水先通过超滤膜处理,超滤膜浓水回到调节池,淡水进入纳滤膜处理;纳滤膜产出淡水进入反渗透膜,产出浓水回流至调节池或直接蒸发处理;反渗透膜浓水进入电渗析器,电渗析淡水回流作为反渗透膜进水,电渗析浓水进入蒸发器进行蒸发;蒸发产生的蒸汽可回用于印染生产,蒸发产生的残渣作为固体废弃物处置;整个过程中不排放水污染物。

翻译权利要求书

1.一种印染企业高含盐染色废水零排放的方法,其特征在于首先将高浓度染色废 水送入调节池均质;然后进入反应池,加入硫酸亚铁30~5000mg/L调节印染废水pH值 至5~9,发生混凝反应;反应池出水进入沉淀池沉淀,废水在沉淀池内去除浮渣和沉渣, 残渣外排作为污泥处理;沉淀池上清液经过电化学反应器处理,降低废水中的有机物浓 度和色度,然后进入二级沉淀池去除浮渣和沉渣,再进入曝气池曝气,曝气后通过锰砂 过滤器过滤除铁;过滤后的出水先通过超滤膜处理,超滤膜浓水回到调节池,淡水进入 纳滤膜处理;纳滤膜产出淡水进入反渗透膜,产出浓水回流至调节池或直接蒸发处理; 反渗透膜浓水进入电渗析器,电渗析淡水回流作为反渗透膜进水,电渗析浓水进入蒸发 器进行蒸发;蒸发产生的蒸汽可回用于印染生产,蒸发产生的残渣作为固体废弃物处置; 整个过程中不排放水污染物;

其中,所述的高浓度染色废水为色度>500倍、COD>500mg/L且电导率>5000μs/cm 的染色废水。

2.根据权利要求1所述的印染企业高含盐染色废水零排放的方法,其特征在于所 述的电化学反应器为极板型或三维电极型电催化反应器。

3.根据权利要求1所述的印染企业高含盐染色废水零排放的方法,其特征在于所 述的超滤膜为中空纤维膜、管式膜或平板膜。

4.根据权利要求1所述的印染企业高含盐染色废水零排放的方法,其特征在于所 述的纳滤膜为单级或多级。

5.根据权利要求1所述的印染企业高含盐染色废水零排放的方法,其特征在于所 述的反渗透膜为单级或多级。

说明书

一种印染企业高含盐染色废水零排放的方法

技术领域

本发明属于污水处理工程领域,涉及一种染色废水的脱盐、回用,并实现零排放的 方法。

背景技术

纺织印染工业是我国国民经济的传统产业,也是我国出口创汇支柱性产业。但是, 纺织印染行业同时也是我国工业水污染物的重点污染来源,据国家环保总局统计,印染 行业排放的印染废水总量位于全国各工业部门排放总量的第五位,环境危害十分严重。

印染废水是印染过程中退浆、煮炼、染色、漂白、整理等各生产环节排放废水的总 称。印染废水成分复杂、多变、COD高,其中染色废水是印染废水中处理的难点。据 不完全调查,在染色过程中使用的无机盐占印染生产过程的40~70%,而排放的染料占 到90%以上。染色废水含有多种有机染料(如分散染料、直接染料、酸性染料、冰染染 料、活性染料、还原染料等),色度极高,且染料结构中硝基和胺基化合物及铬、锌、 砷等重金属元素具有较大的生物毒性,难以降解。同时,在染色过程中需要加入大量的 纯碱、氯化钠或元明粉(硫酸钠)作为促染剂和匀染剂,导致废水的含盐量很高,一般 染缸排水的盐含量可达0.8~4%,严重降低了废水的可生化性。染色过程中染料是典型 的难生化降解物质,而高浓度的无机盐不仅降低了生化过程中微生物的活性和降解效 率,而且对生化过程中活性污泥的沉降分离十分不利。传统的印染废水工艺将染色废水 与漂洗等其他生产环节的废水混合,通过间接稀释的方法降低了废水的色度和含盐量, 再通过常规生化-物化处理工艺进行末端处理。即便如此,色度和COD仍然是印染废 水达标的难点。难降解染料和盐是影响污水末端处理效能的重要原因。

污染物的源头控制是环境治理的关键。染色过程中染缸排放的高浓度染色废水是印 染废水难降解物质的关键来源。据清洁生产调查,该股高浓度染色废水排放的无机盐约 占印染生产过程的50~80%,而排放的染料占90%以上。而无机盐和染料是印染废水 难生化难处理的重要原因。将高浓度染色废水单独处理,实现脱盐、回用和零排放,不 仅可以提高印染废水的处理效益,还有利于改善混合印染废水的处理效能。

蒸发技术是实现废水零排放的有效技术,但是蒸发过程属于相变过程,耗蒸汽量或 者耗电量极大,运行费用高。如果针对印染废水,或者仅仅是染色环节的高浓度废水直 接蒸发,其成本也难以为企业所接受。因此,如何采用新技术,降低蒸发水量,降低废 水零排放处理的运行成本,是染色废水零排放能够实际应用的关键。

发明内容

本发明所要解决的技术问题是提供一种印染企业高含盐染色废水零排放的新方法。

为解决上述技术问题,本发明采用的技术方案如下:

一种印染企业高含盐染色废水零排放的方法,首先将高浓度染色废水送入调节池均 质;然后进入反应池,加入硫酸亚铁30~5000mg/L调节印染废水pH值至5~9,发生混 凝反应;反应池出水进入沉淀池沉淀,废水在沉淀池内去除浮渣和沉渣,残渣外排作为 污泥处理;沉淀池上清液经过电化学反应器处理,降低废水中的有机物浓度和色度,然 后进入二级沉淀池去除浮渣和沉渣,再进入曝气池曝气,曝气后通过锰砂过滤器过滤除 铁;过滤后的出水先通过超滤膜处理,超滤膜浓水回到调节池,淡水进入纳滤膜处理; 纳滤膜产出淡水进入反渗透膜,产出浓水回流至调节池或直接蒸发处理;反渗透膜浓水 进入电渗析器,电渗析淡水回流作为反渗透膜进水,电渗析浓水进入蒸发器进行蒸发; 蒸发产生的蒸汽可回用于印染生产,蒸发产生的残渣作为固体废弃物处置;整个过程中 不排放水污染物。

其中,所述的高浓度染色废水为色度>500倍、COD>500mg/L且电导率>5000μs/cm 的染色废水。

其中,所述的电化学反应器为极板型或三维电极型电催化反应器。

其中,所述的超滤膜为中空纤维膜、管式膜或平板膜。

其中,所述的反渗透膜为单级或多级。

其中,所述的纳滤膜为单级或多级,并可以是不同规格的反渗透膜的组合。

有益效果:本方法的先进性主要在于:

1)利用脱盐膜对高含盐废水进行浓缩减量,降低了蒸发水量,大大降低了零排放 的成本。通过反渗透、纳滤等工艺,可以使浓废水的含盐量提高到5~10%,进入蒸发 器的高含盐废水量削减50~95%,从而大大降低了蒸发所需的费用。

2)成分复杂、有机物浓度高的废水会导致严重的膜污染,在短时间内形成难以清 洗的膜堵塞,使膜设备难以正常运行。因此废水的预处理技术是膜浓缩的难点。其中的 降低有机物浓度和钙、铁等易导致膜结垢的物质浓度是关键。有机物的去除方法通常采 用生化法或者物化法。而高含盐的染色废水,由于盐含量高,且盐浓度波动范围大,常 规的生化处理无法正常运行。一般的混凝沉淀也无法达到较好的去除效果。本方法采用 电化学氧化有机物。对有机物的氧化作用比较完全,且能够将一些大分子有机物氧化成 较小分子的有机物,降低膜污染的可能性。

3)由于废水的盐含量高,导电性好,电化学氧化可以在较低的电压下实现较高的 电流密度,有助于氧化效率的提高。

4)混凝剂以及电化学氧化过程中,在去除有机物的同时,往往会投加或释放出大 量的铁离子。铁离子是导致膜污染的主要因素之一。常规膜处理工艺之前需要避免投加 含铁的药剂,或避免设置导致铁离子产生的工艺。本工艺采用电化学氧化出水虽然有机 物浓度显著降低,但是同样会导致产生较高的铁离子。为了避免膜污染,本发明设置了 曝气后加锰砂过滤的方法,使电化学工艺能够和膜处理工艺耦合,在发挥最佳的处理效 果的同时,通过锰砂过滤除去废水中的铁离子,保证了膜设备的运行寿命。

5)采用本方法,纳滤膜和反渗透膜的淡水出水水质优良,可用于印染生产工艺, 实现完全的回用。反渗透膜出水可用于农业灌溉、景观用水等低含盐用水的用途。含盐 量较高的纳滤浓水和电渗析浓水产生的水量小,直接蒸发后,蒸汽可回用作印染生产用 汽。废水可实现完全回用,不外排。

6)印染企业采用本方法处理高含盐染色废水后,剩余废水(包括退浆、煮炼、漂 洗,后整理废水等)的含盐量降低40~70%,色度降低90%以上,难降解COD明显下 降。因此,剩余废水的处理难度大大下降,采用简单生化处理即可达标。降低了剩余废 水的处理成本。