申请日2009.06.03

公开(公告)日2009.12.02

IPC分类号C02F1/52; C02F1/28; C02F11/12; F23G7/00; C02F9/14; C02F3/30; C02F103/30

摘要

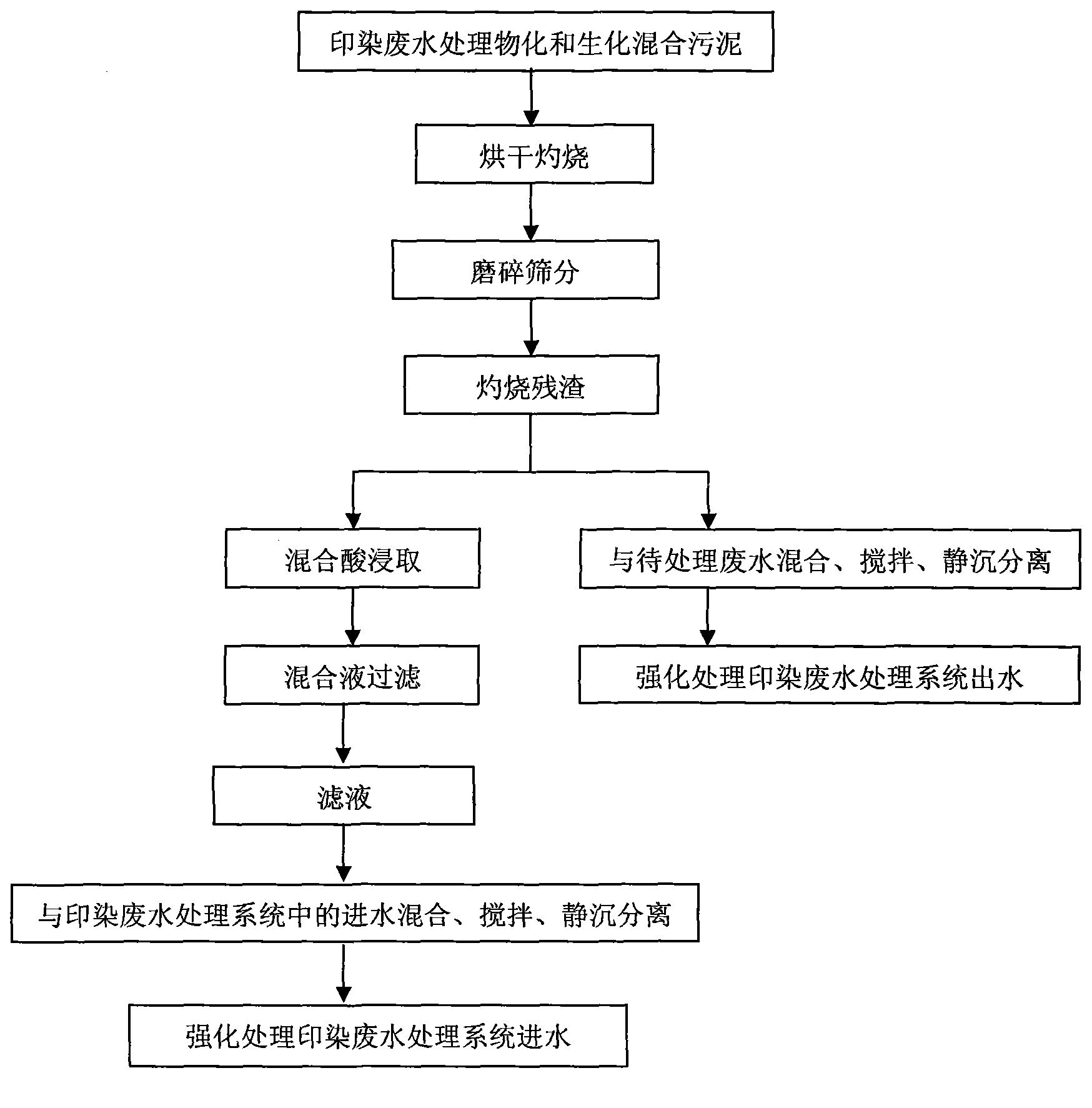

本发明涉及一种印染污泥灼烧产物及其酸浸出液强化处理印染废水的方法,包括:取印染污水处理厂的物化和生化混合污泥;将其烘干至恒重,再于马弗炉中灼烧2~5小时,取出后待其冷却过100目筛,得到污泥灼烧残渣;在灼烧残渣中加入混合酸和水,反应6小时,得到酸浸出液;在印染废水处理系统中的进水加入酸浸出液,搅拌2~6min,沉淀30min;在印染废水处理出水加入污泥灼烧残渣,搅拌0.5h,静沉分离。该方法利用污泥灼烧物中富含的重金属离子,实现了资源化的目的;在进水中投加污泥灼烧物浸出液搅拌反应后,降低了印染废水的CODcr负荷以及碱性印染废水的pH值,有利于后续的生化处理;在出水中加入污泥灼烧物搅拌反应,进一步降低出水排放的剩余有机物和色度,减轻了印染废水排放对环境的危害。

权利要求书

1.一种印染污泥灼烧产物及其酸浸出液强化处理印染废水的方法,包括:

(1)取印染污水处理厂的物化和生化混合污泥;

(2)将污泥置阴凉、通风处晾干,105℃于烘箱中1.5~3小时,烘干至恒重,再将污泥 置于马弗炉中,于500~650℃灼烧2~5小时,取出后待其冷却,用玛瑙研磨至全部通过100 目筛,得到污泥灼烧残渣;

(3)在上述污泥灼烧残渣中加入混合酸和水,在80~100℃反应6小时,得到酸浸出液, 其中酸浸出液中的液固比为3.5-4g/mL;

(4)在印染废水处理系统中,将步骤(3)制得的酸浸出液与印染废水处理进水按0.2 ~0.6mL∶1L的比例混合,快速搅拌300r/min×2min,慢速搅拌50r/min×4min,沉淀30min; 将步骤(2)制得的污泥灼烧残渣与印染废水处理出水按质量比0.01-0.1∶100混合,搅拌 反应0.5h,静沉分离。

2.根据权利要求1所述的一种印染污泥灼烧产物及其酸浸出液净化处理印染废水的方法, 其特征在于:所述步骤(3)中的混合酸为浓硫酸与浓盐酸的混合酸,其中浓硫酸在酸浸 出液中的浓度为0.01~0.2mL/g,浓盐酸在酸浸出液中的浓度为0.01~1.5mL/g。

3.根据权利要求1所述的一种印染污泥灼烧产物及其酸浸出液净化处理印染废水的方法, 其特征在于:所述步骤(4)中的的印染废水处理系统是由进水池-厌氧池-中沉池-缺氧池- 好氧池-二沉池-出水组成的,其中系统水力停留时间为29小时,中沉池污泥回流比、内循 环混合液回流比和二沉池污泥回流比均为100%。

4.根据权利要求1所述的一种印染污泥灼烧产物及其酸浸出液强化处理印染废水的方法, 其特征在于:所述步骤(4)中的印染废水处理进水中染料由活性染料和分散染料所组成。

说明书

印染污泥灼烧产物及其酸浸出液强化处理印染废水的方法

技术领域

本发明属印染废水的净化领域,特别是涉及一种印染污泥灼烧产物及其酸浸出液强化 处理印染废水的方法。

背景技术

据不完全统计,我国纺织印染废水每天排放量为300~400万m3。在纺织印染废水处 理中,为了使处理系统运行和处理效果保持稳定,除了采用一般的生物处理单元外,还需 对进水和出水使用化学药剂进行调理,从而产生大量的生物和化学污泥,大约每万m3印 染废水产生25m3污泥,其中2/3为物理化学污泥。

由于印染废水有机物浓度较高且其中部分有机物是难降解有机物,色度较大,印染废 水的处理除了采用常规的生化处理工艺外,必须加一定的物化处理工序以达到出水排放的 要求。因此印染污泥主要包括两部分:物化污泥和生化污泥。印染废水的物化污泥主要来 源于废水的混凝沉淀或混凝气浮处理单元,污泥的成分及污泥量因废水的来源及所加混凝 剂、絮凝剂种类和用药量不同而不同,主要为浆料、染料和混凝、絮凝药剂结合体。国内 现行印染废水处理厂采用的混凝剂和絮凝剂主要为含铁和铝离子的化合物。印染废水的生 化污泥来源于活性污泥法处理单元,包括厌氧、好氧、生物滤池等排出的剩余污泥。

这些物化和生化处理后得到的混合污泥中除了含有大量的有机物外,还有大量由混凝 剂和絮凝剂带来的铁和铝离子及其化合物。若这些污泥不能获得良好的处置,必然会对环 境造成严重的二次污染。充分利用印染污泥中有效成分,实现污泥减量化和资源化,是当前 印染污泥处理技术研究开发的方向。目前已有污泥制砖和污泥沼气发电等资源化和减量化 的应用,但印染污泥灼烧产物及其浸出液用作水处理剂用于印染废水的强化处理还未见报 道。

发明内容

本发明所要解决的技术问题是提供一种印染污泥灼烧产物及其酸浸出液强化处理印 染废水的方法,该方法利用污泥灼烧物中富含的重金属离子,实现了资源化的目的;在进 水中投加污泥灼烧物浸出液搅拌反应后,降低了印染废水的CODcr负荷以及印染废水的 pH值,为后续的生化处理创造了更为有利的环境;在出水中加入污泥灼烧物搅拌反应,进 一步降低出水排放的剩余有机物和色度,减轻了印染废水排放对环境的危害。

本发明的一种印染污泥灼烧产物及其酸浸出液强化处理印染废水的方法,包括:

(1)取印染污水处理厂的物化和生化混合污泥;

(2)将污泥置阴凉、通风处晾干,105℃于烘箱中1.5~3小时,烘干至恒重,再将污泥 置于马弗炉中,于500~650℃灼烧2~5小时,取出后待其冷却,用玛瑙研磨至全部通过100 目筛,得到污泥灼烧残渣;

(3)在上述污泥灼烧残渣中加入混合酸和水,液固比为3.5-4g/mL,在80~100℃反应 6小时,得到酸浸出液;所述的混合酸用来作为浸出剂与在污泥灼烧残渣中以固体形式存 在的金属元素(铁、铝等)作用,将金属元素转成可溶性化合物的形式进入溶液,最后收 集酸浸出液;

(4)在印染废水处理系统中,将步骤(3)制得的酸浸出液与印染废水处理进水按0.2 ~0.6mL∶1L的比例混合,快速搅拌300r/min×2min,慢速搅拌50r/min×4min,沉淀30min; 将步骤(2)制得的污泥灼烧残渣与印染废水处理出水按质量比0.01-0.1∶100混合,搅拌反 应0.5h,静沉分离。

所述步骤(3)中的混合酸为浓硫酸与浓盐酸的混合酸,其中浓硫酸在酸浸出液中的 浓度为0.01~0.2mL/g,浓盐酸在酸浸出液中的浓度为0.01~1.5mL/g;

所述步骤(4)中的的印染废水处理系统是由进水池-厌氧池-中沉池-缺氧池-好氧池- 二沉池-出水组成的,其中系统水力停留时间为29小时,中沉池污泥回流比、内循环混合 液回流比和二沉池污泥回流比均为100%;

所述步骤(4)中的印染废水处理进水中染料由活性染料和分散染料组成。

本发明采用印染物化和生化混合污泥灼烧残渣浸出液制得水处理剂,其主要成分是 Al3+、Fe3+和Fe2+。Al3+和Fe3+是靠其水解产物的压缩双电子层,吸附架桥作用等作用将印 染废水中的淀粉和染料去除。而Fe2+脱色作用不但靠其水解产物的压缩双电子层,吸附架 桥作用等混凝作用将染料去除,而且能与含有一个或多个磺酸基(-SO3),或含有-NH2,-OH 等基团的染料(这些基团均具有未共用的电子对,是很强的配位体)发生络合反应,形成结 构复杂的大分子络合物,降低了其水溶性,使染料分子具有胶体性质;另外,Fe2+本身具 有一定的还原性,其有可能会打断偶氮类化合物(大多数染料均有这种结构)中的不饱和键, 从而达到降低色度和提高进水的BOD/CODcr的目的。

污泥灼烧残渣本身是多孔结构,是一种良好的吸附材料,在印染废水处理的末端,可 以用来去除印染废水出水里的惰性物质和难降解有机物,降低出水中的CODcr浓度。

有益效果

(1)本发明充分利用了印染废水物化和生化混合污泥的特性,利用污泥灼烧物中富含的 重金属离子,可以作为废水水处理剂,实现了资源化的目的;

(2)在进水中投加污泥灼烧物浸出液,降低了印染废水的CODcr负荷以及印染废水的pH 值,有利于后续的生化处理;

(3)在出水中加入污泥灼烧物,,进一步降低出水排放的剩余有机物和色度,减轻了印染 废水排放对环境的危害。