申请日2001.08.31

公开(公告)日2004.07.07

IPC分类号C02F9/04

摘要

本发明涉及一种纺织印染工业废水的治理方法。其特点是以物理化学方法为主,将印染废水分别通过碱性系统、酸性系统、氧化系统、氧化还原系统、絮凝系统和吸附系统,将各种染料分别除去,处理后的水可以达到无色、无味、清澈透明,也可以根据排放级别的要求,只采用部分处理单元的组合即可。染料性质、数量、种类不同,处理单元的组合也有所差异。色度去除率≥98%,硫化物的去除率≥99%,本工艺无大量残渣,絮凝剂循环使用,本发明适用于各种染料为主的印染废水。

権利要求書

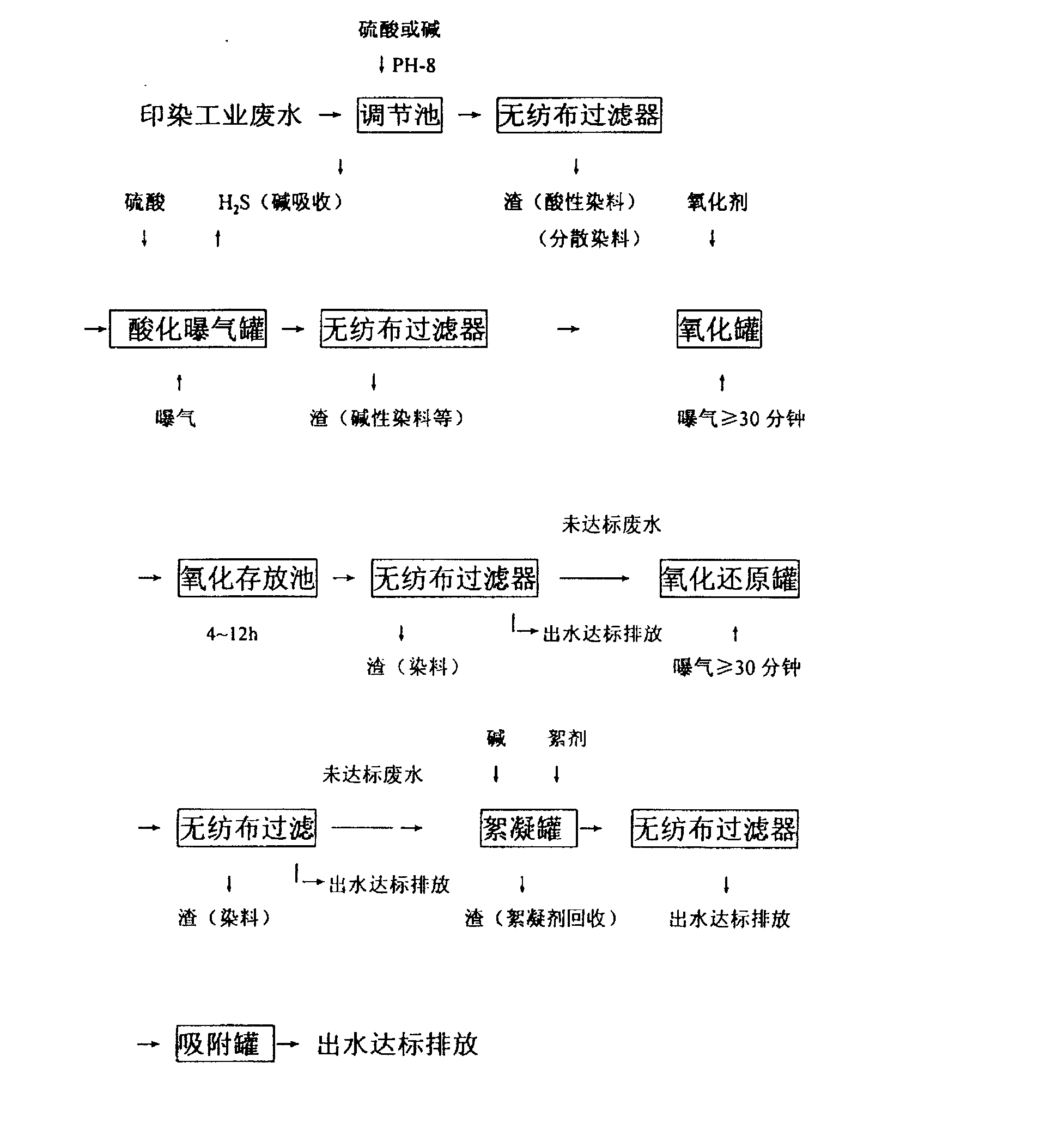

1.一种纺织印染工业废水的治理方法,本发明的具体步骤按顺序依次 如下:

(1)将印染废水在调节池用碱调节PH值为8-9,经无纺布过滤器过滤,去 除酸性染料和分散染料;

(2)在酸化曝气罐中,用酸调节废水至PH为3,曝气半小时以上,又经无 纺布过滤,去除大部分硫化物和碱性染料,若色度已达标,中和后可排放;

(3)如存在水溶性活性染料和阳离子染料,废水可能未达标,将水排入氧 化罐,加入强氧化剂,次氯酸钠,曝气半小时以上,然后在氧化池放置4-12 小时,经无纺布过滤,去除多种可溶性染料和硫化物,此时,出水已可达标 排放;

(4)若仍未达标,则进入装有铁屑的氧化还原罐,用硫酸调节PH为4,曝 气半小时以上,经无纺布过滤,进一步去除上述尚未除尽的偶氮染料,若见 色度已达标,即可排放;

(5)若上述出水仍未达标,则进入絮凝罐进入絮凝阶段,出水经无纺布过 滤,过滤后出水即可达标排放;

(6)还可将废水再经炉渣吸附,出水经无纺布过滤,无色、无味、清澈透 明,完全可达标排放;

在以上的六步工艺步骤中,每一步骤各为一个处理单元。

2.一种纺织印染工业废水的治理方法,具体步骤按顺序依次如下:

(1)将印染废水在调节池用碱调节PH值为8-9,经无纺布过滤器过滤, 去除酸性染料和分散染料;

(2)在酸化曝气罐中,用酸调节废水至PH为3,曝气半小时以上,又经 无纺布过滤,去除大部分硫化物和碱性染料,若色度已达标,中和后可排放。

3.一种纺织印染工业废水的治理方法,具体步骤按顺序依次如下:

(1)在水溶性活性染料和阳离子染料存在下,将水排入氧化罐,加入强氧 化剂,次氯酸钠,曝气半小时以上,然后在氧化池放置4-12小时,经无纺布 过滤,去除多种可溶性染料和硫化物,此时,出水已可达标排放;

(2)还可将废水再经炉渣吸附,出水经无纺布过滤,无色、无味、清澈 透明,完全可达标排放。

4.一种如权利要求1、2或3所述的纺织印染工业废水的治理方法,其特 征是每一个处理单元的出水都需用一种棉和化学纤维混纺成的无纺布进行过 滤,化学纤维是尼龙、丙纶,使设备投资大大降低,使很难过滤的絮状物得 以快速分离。

5.一种如权利要求4所述的纺织印染工业废水的治理方法,其特征是吸 附系统中用的吸附材料是活性炭、炉渣,粒径为1-1.5mm,或用40目以上锅 炉旋风除尘器出来的煤尘。

6.一种如权利要求1所述的纺织印染工业废水的治理方法,其特征是氧 化还原罐中的铁屑是生铁屑或熟铁屑,用熟铁屑时需加十分之一的炉渣,用 生铁屑时粒径大于2mm,否则曝气时气流不易通过,影响反应效果。

说明书

纺织印染工业废水的治理方法

技术领域

本发明属于工业废水处理方法,特别涉及纺织印染工业废水的治理方 法。

背景技术

印染工业废水的成份、性质和色度随织物性质而异,也随所使用的染料 种类、数量以及其它化学药剂的变化而变化。一般为水量大、色度高、碱性 或酸性强等等,一般以有机物污染为主,其中不少物质为有毒有害,如果不 处理直接排入农田或水体都会造成环境的严重污染。

目前国内外对印染工业废水的治理,主要采用生化法、物化法、生化法 和物化法相结合的方法。专利申请号为97104496.1的发明,公开了一种处 理印染废水方法及过滤设备,由粗过滤、催化氧化絮凝和微孔过滤三个处理 单元完成。将印染废水进入罐体内装有改型过滤管的过滤截获 器,使粒径在5微米以上颗粒和悬浮物被截获,并形成具有过滤作用 的滤饼;而后在滤液中投加絮凝剂聚合硫酸铁、氧化剂和助凝剂,使 之催化氧化絮凝。再进入微孔过滤器过滤。申请号为99120641的一种双 滤层过滤床处理印染废水的方法采用A层铁炭层,B层氢氧化钙层 两层滤层对印染废水进行处理。

发明内容

现在报道的技术都是把各种不同的染料作为一个整体,综合考虑其处理 方法,这样由于印染工业废水的成份、性质和色度随织物性质的不同,得到 的处理结果差异很大。

本发明是克服上述的缺点是按染料的性质分别处理,从而解决各种印染 废水的色度和硫化物等。

本发明是以下述方法实现的:

本发明根据染料的性质差异,分别用不同的步骤,通过多级过滤,从废 水中除去各种有关染料:其特点是以物理化学方法为主,将印染废水分别通 过碱性系统、酸性系统、氧化系统、氧化还原系统、絮凝系统和吸附系统, 将各种染料分别除去。将废水调至微碱性,除去分散染料和酸性燃料,又在 弱酸性条件下,除去碱性染料和硫化染料等,又在强氧化剂作用下,除去易 氧化的水溶性活性染料和阳离子染料,在铁屑的氧化还原条件下,除去偶氮 染料等有机物;在絮凝条件下除去乳浊态、水溶态且易被絮凝吸附的有关染 料;最后又通过炉渣的吸附作用,除去氯代烷、烃类等有机物等等。

本发明的具体步骤如下:

除酸性染料和分散染料等;

2.在酸化曝气罐中,用酸调节废水至PH为3左右,曝气半小时以上,又 经无纺布过滤,去除大部分硫化物和碱性染料,若色度已达标,中和 后可排放;

3.如存在水溶性活性染料和阳离子染料等,废水可能未达标,将水排入 氧化罐,加入强氧化剂,如次氯酸钠等,曝气半小时以上,然后在氧 化池放置4-12小时以上,经无纺布过滤,去除多种如活性染料等可溶 性染料和硫化物。此时,出水已可达标排放。

4.若仍未达标,则进入装有铁屑的氧化还原罐,用硫酸调节PH为4左右, 曝气半小时以上,经无纺布过滤,进一步去除上述尚未除尽的偶氮染 料等,若见色度已达标,即可排放。

5.若上述出水仍未达标,则进入絮凝罐进入絮凝阶段,出水经无纺布过 滤,过滤后出水即可达标排放;

6.还可将废水再经炉渣吸附,出水经无纺布过滤后,无色、无味、清澈 透明,完全可达标排放。

在以上的工艺步骤中,1为碱性系统处理单元、2为酸性系统处理单元、 3氧化系统为处理单元、4为氧化还原系统处理单元、5为絮凝系统处理单元、 6为吸附系统处理单元。处理单元可视水质、染料品种和数量而增减及组合, 单元的顺序不是固定的,可根据需要任意设计。

工艺单元的组合随染料的种类、数量和性质而增减,但是,一般染料: 例碱性染料、酸性燃料、分散染料、活性染料、中性染料、还原染料、阳离 子染料等等,经过本工艺治理后,硫化物、色度等皆可达到排放标准。CDO 去除率达50~70%。

每一个处理单元的出水都需用一种棉和化学纤维混纺成的无纺布进行过 滤,化学纤维可以是尼龙、丙纶等,使设备投资大大降低,使很难过滤的絮 状物得以快速分离。

无纺布上收集的染料经冲洗集中后掺入煤中燃烧,无纺布又可多次反复 使用;又因经多次过滤分离,留在最后絮凝残渣中的染料已极少,使无机絮 凝剂的回收、循环使用变为可行,从而做到无大量残渣排放,无二次污染问 题。

氧化剂的加入量也随染料的种类和数量而变。

吸附系统中用的吸附材料可以是活性炭、炉渣等,粒径一般为1-1.5mm, 也可用40目以上锅炉旋风除尘器出来的煤尘等。

氧化还原罐中的铁屑可以是生铁屑、也可以是熟铁屑,不过用熟铁屑时 需加十分之一的炉渣等,用生铁屑时粒径最好大于2mm,否则曝气时气流不 易通过,影响反应效果。

絮凝残渣经甩干后,用浓硫酸溶解至含总铁量达8%左右。PH为2~3即

絮凝残渣经甩干后,用浓硫酸溶解至含总铁量达8%左右。PH为2~3即 可循环使用。

处理前废水:色度500~1000稀释倍数,呈黑绿色、黑红色、黑黄色等等;

S=为5~10mg/L;SS为200~500mg/L;

处理后出水:色度≤80稀释倍数或清澈透明,无色无味;

S=≤1mg/L或未检出;SS≤70mg/L;

处理后的水可以达到无色、无味、清澈透明,也可以根据排放级别的要 求,只采用部分处理单元的组合即可。染料性质、数量、种类不同,处理单 元的组合也有所差异。色度去除率≥98%,硫化物的去除率≥99%,本工艺无 大量残渣,絮凝剂循环使用,本发明适用于各种以染料为主的印染废水。