申请日2018.04.11

公开(公告)日2018.08.31

IPC分类号C02F9/04; C02F103/16

摘要

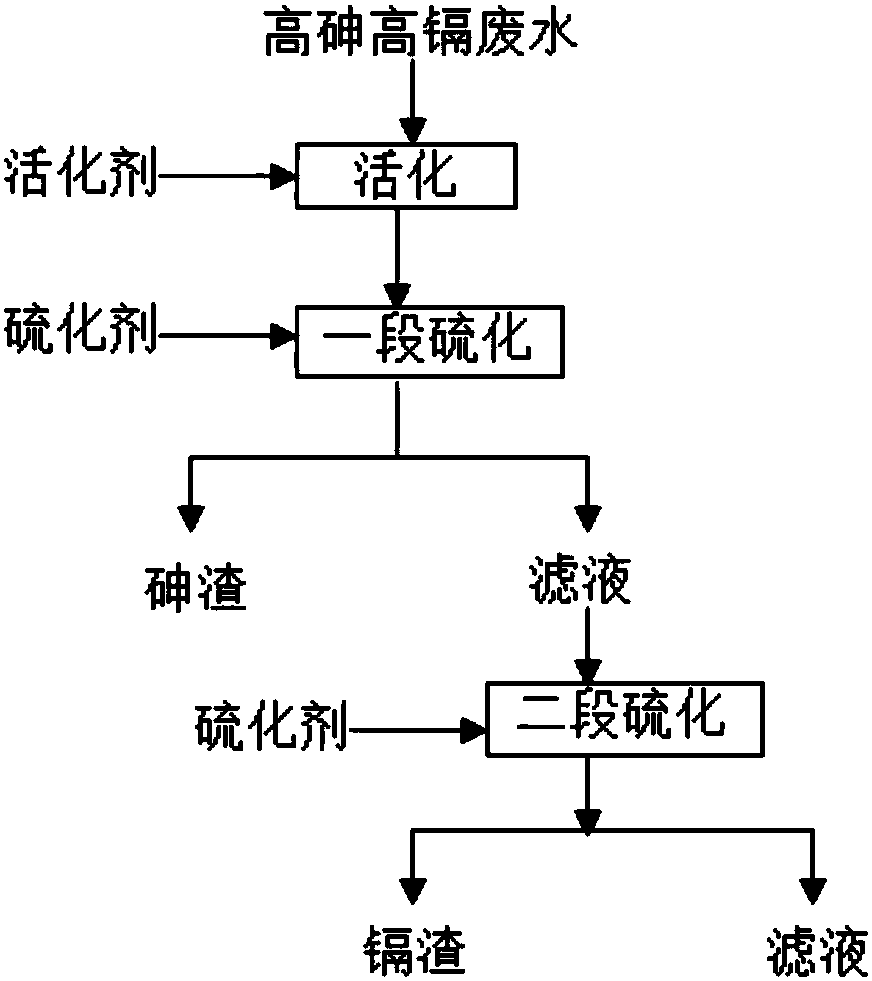

本发明提供了一种贵金属冶炼废水中砷镉分离资源回用的处理方法,包含以下步骤:向废水中加入活化剂进行活化,再向活化后的废水中加入硫化剂除砷并过滤,最后向过滤后的废水中再次加入硫化剂除镉,其中,活化剂为硫酸、二氧化硫和亚硫酸中的一种或多种,活化剂还可以为亚硫酸盐,硫化剂为硫化氢或硫化钠。本发明解决了传统工艺处理方法中,危废渣的处理成本高和废水中的有价资源难以回收利用的问题,使废水中的有价金属资源得以有效富集回用,本发明所提供的方法工艺简单,各步骤易于控制,实现了渣量减量化和对高砷高镉废水的有效处理。

权利要求书

1.一种贵金属冶炼废水中砷镉分离资源回用的处理方法,其特征在于,包含以下步骤:

(1)向废水中加入活化剂进行活化;

(2)向步骤(1)活化后的废水中加入硫化剂除砷并过滤;

(3)向步骤(2)处理后的废水中再次加入硫化剂除镉。

2.根据权利要求1所述的处理方法,其特征在于,步骤(1)中所述活化剂为硫酸、二氧化硫和亚硫酸中的至少一种。

3.根据权利要求1所述的处理方法,其特征在于,步骤(1)中所述活化剂为亚硫酸盐。

4.根据权利要求1~3任一项所述的处理方法,其特征在于,步骤(1)中所述活化剂按硫砷摩尔比为(1~1.5):1进行添加。

5.根据权利要求1所述的处理方法,其特征在于,步骤(1)活化后废水的酸度范围为10~30%。

6.根据权利要求1所述的处理方法,其特征在于,步骤(2)和(3)中的硫化剂独立为硫化氢或硫化钠。

7.根据权利要求1所述的处理方法,其特征在于,步骤(2)中硫化剂按硫砷摩尔比为(1.5~2):1进行添加。

8.根据权利要求1所述的处理方法,其特征在于,步骤(2)的反应温度为50~80℃,反应后砷的去除率大于95%。

9.根据权利要求1所述的处理方法,其特征在于,步骤(3)中硫化剂的添加量按硫镉摩尔比为(1~1.1):1进行添加。

10.根据权利要求1所述的处理方法,其特征在于,步骤(3)中的反应温度为15~40℃,反应后镉渣中的含镉量大于70%。

说明书

一种贵金属冶炼废水中砷镉分离资源回用的处理方法

技术领域

本发明属于废水处理技术领域,具体涉及一种贵金属冶炼废水中砷镉分离资源回用的处理方法。

背景技术

如何治理有色冶炼产生的污酸污水,一直困扰着许多企业,目前很多企业净化工序污酸采用石灰-铁盐法处理工艺,该种工艺的缺点是废水外排量大,含有价金属的酸性污泥难以被回收利用。由于废酸中其它重金属种类也较多,各种污染因子形态复杂,处理后的废水各项污染因子指标不稳定,难以保证水质稳定达标。此外,由于废水硬度高,输水管道和生产系统容易结垢堵塞,无法直接回用于生产。中和处理过程每年都会产生大量含砷及重金属的危废渣,必须交由有资质的机构处理,需要专门地方堆存,占用大量土地,同时渗透的水对周边环境也会造成一定污染。常规稀贵冶炼厂有火法湿法十几道工艺回收多重稀贵金属,水样成分也比较复杂。本发明涉及的水样具有较强酸度、弱氧化性和离子多样性等特点。主要成分为硫酸、砷酸根、亚砷酸根和镉离子等,同时溶液中还含有如铜、锌和铅等多种重金属离子。

CN101234826公开了一种高酸度高砷高镉废水的硫化回收处理方法及装置,该方法先脱除废水中的SO2,将确定量的石灰加入脱硫废水中,然后过滤,分离滤液进入处理装置,即浸没式多头均布反应装置,硫化剂从进料管进入药剂分布室均布分散加入到分离滤液中,As3+反应生成As2S3,Cd2+反应生成CdS,过滤,回收砷、镉及其他金属硫化物,去渣滤液引入石灰中和暴气槽中中和暴气,调整pH,处理过的水达标后排放,该发明使废水硫化反应按照化学计量进行,硫化剂消耗量少,以最低的药剂消耗获得最高硫化效果,砷回收率近100%,镉回收率在99.7%以上,硫化渣中砷含量高,有利于砷的深加工利用,变害为利,实现砷的资源化和商品化,水能达标排放。该方法需要在去渣滤液中引入石灰,难免产生废渣。CN104973710A公开了一种利用颗粒二氧化钛处理酸性废水中高浓度砷与镉的方法,利用石灰乳和工业级NaOH将废水的pH调至7,然后使其连续通过填装有颗粒TiO2的三个串联滤柱,经过连续三次吸附,最后排出水中的砷和镉浓度均达到国家污水排放标准,本发明方法可有效去除废水中的高浓度三价砷和重金属离子镉,吸附剂可重复利用,同时可以回收砷,整个工艺流程几乎不产生废渣,对环境友好的同时可产生经济效益,然而,该发明利用石灰乳调节pH时难免产生少量废渣,同时串联滤柱效率较低。目前针对高砷高镉废酸水的处理方法主要有两种,一是直接向高砷高镉废酸水中加入石灰进行中和,再对废水进行深度处理后外排或回用,但是该方法会产生大量危废渣,处理成本高,浪费资源;二是对此类高砷高镉废酸水先用石灰进行预处理,中和掉废水中的大部分酸,产生部分较为干净的一般固废硫酸钙,然后通过石灰中和除去有毒有害物质,最后进行深度处理,出水外排或回用。随着环保要求愈加严格,中和过程产生的此类硫酸钙渣也将被分类为危废渣,最终也面临着高成本的危废渣处理成本。

综上所述,现有的方法均难以对贵金属冶炼废水中的砷镉资源进行低成本、有效的回收和利用。

发明内容

为解决现有技术中存在的问题,本发明提供了一种贵金属冶炼废水中砷镉分离资源回用的处理方法。

为实现上述目的,本发明采用以下技术方案:

一种贵金属冶炼废水中砷镉分离资源回用的处理方法,包含以下步骤:

(1)向废水中加入活化剂进行活化;

(2)向步骤(1)活化后的废水中加入硫化剂除砷并过滤;

(3)向步骤(2)处理后的废水中再次加入硫化剂除镉。

优选地,步骤(1)所述废水中包含硫酸、砷酸根、亚砷酸根和镉离子。

优选地,步骤(1)所述废水中砷的含量为1~10g/L,镉的含量为1~10g/L。

优选地,步骤(1)中所述活化剂为硫酸、二氧化硫和亚硫酸中的至少一种。

优选地,步骤(1)中所述活化剂为亚硫酸盐。

优选地,步骤(1)中所述活化剂的添加量按硫砷摩尔比为(1~1.5):1进行添加。

优选地,步骤(1)活化后废水的酸度范围为10~30%。

优选地,步骤(2)和(3)中的硫化剂独立为硫化氢或硫化钠。

优选地,步骤(2)中硫化剂按硫砷摩尔比为(1.5~2):1进行添加。

优选地,步骤(2)的反应温度为50~80℃,反应时间为1~3h。

优选地,步骤(2)反应后砷的去除率大于95%。

优选地,步骤(3)中硫化剂的添加量按硫镉摩尔比为(1~1.1):1进行添加。

优选地,步骤(3)中的反应温度为15~40℃,反应时间为0.5~1h。

优选地,反应后镉渣中的含镉量大于70%。

本发明的有益效果

1、本发明解决了传统工艺处理方法中,对高砷高镉废酸直接使用石灰中和产生大量危废渣、危废渣的处理成本高的问题,以及废酸废水中的有价资源难以回收利用的问题,使废水中的有价金属资源得以有效富集回用;

2、本发明通过引入活化剂,先将高砷高镉废水活化,降低了溶液的氧化性,增加了废水中砷的活性和后续硫化除砷的效率,降低了后续使用硫化剂的成本;

3、本发明通过加入硫化剂进行分段硫化,实现了废水中砷镉的分离及富集,一段硫化可除去95~99%的砷,镉损失率为5~10%,二段硫化后镉渣含镉率>70%,有利于资源利用,具有较好的应用价值;

4、本发明所提供的方法工艺简单,各步骤易于控制,实现了渣量减量化和对高砷高镉废水的有效处理。