申请日2018.09.13

公开(公告)日2019.01.15

IPC分类号C02F11/10; B01D53/75; B01D53/86; B01D53/32; B01D50/00; B01D47/06; B01D45/12; B01D53/54; B01D53/48

摘要

本发明公开了一种含油污泥处理撬装装置及方法,该撬装由底座、污泥调和机、螺旋输送机、上料斗、带有螺旋推进器的一至四级热解反应器、氮气进气系统、降温防扬尘装置、收集池、气体汇管、气体收集罐、空气冷凝器、油水回收罐、旋风分离器、吸收室、低温等离子气体处理器、排烟筒组成。该装置属于移动式,采用密集型布置,节约现场空间,便于运输,减少了现场工作量和安装时间,节约了施工成本。采用该装置处理含油污泥,在污染产生地即可对其进行资源化、无害化处理,避免因运输车辆在运输过程中造成的二次污染,既适合于突发事件产生的油污染土壤的就地处理,也适合油基泥浆处理及海上产生量较小的含油污泥、落地油泥、油基泥浆的资源化处理。

权利要求书

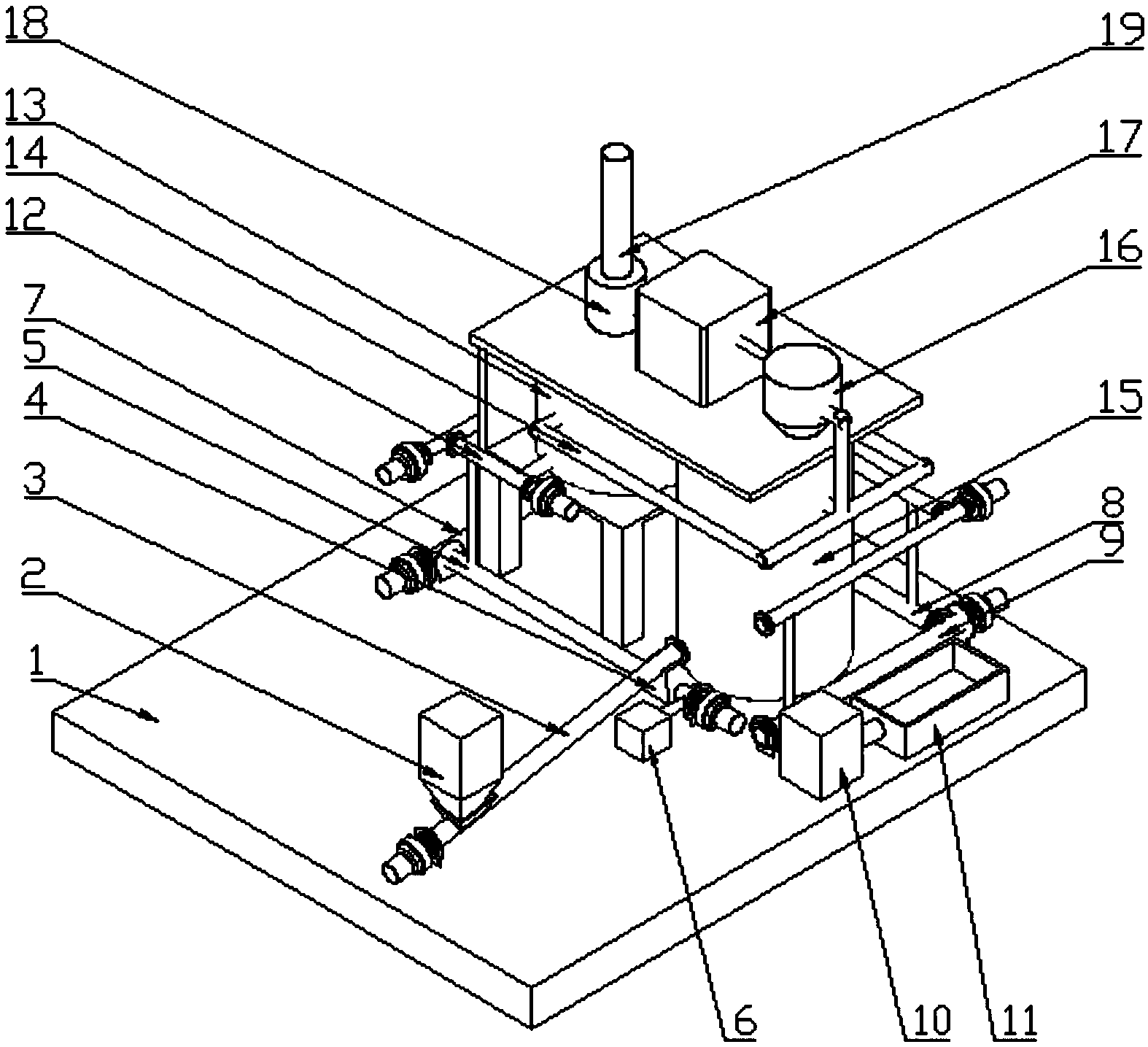

1.一种含油污泥处理撬装装置,其特征在于:在底座(1)上设置有污泥调和机(2),含油污泥从污泥调和机(2)底部的出料口下落到螺旋输送机(3)上,经螺旋输送机(3)输送到上料斗(4),上料斗(4)的出料口与带有螺旋推进器的一级热解反应器(5)的进料口相联通,一级热解反应器(5)的进气口通过管道与氮气进气系统(6)相联通,一级热解反应器(5)的出料口通过管道与带有螺旋推进器的二级热解反应器(7)的进料口相联通,二级热解反应器(7)的出料口与带有螺旋推进器的三级热解反应器(8)的进料口相联通,三级热解反应器(8)的出料口与带有螺旋推进器的四级热解反应器(9)的进料口相联通,四级热解反应器(9)的出料口通过管道与降温防扬尘装置(10)相联通,降温防扬尘装置(10)的下端通过管道与收集池(11)相连;一至四级热解反应器(5,7,8,9)上均设置有气体汇(12),气体汇管(12)与气体收集罐(13)相联通,气体收集罐(13)与空气冷凝器(14)相联通,空气冷凝器(14)的出液口与油水回收罐(15)相联通、出气口与旋风分离器(16)相联通,旋风分离器(16)的出口通过管道与吸收室(17)相联通,吸收室(17)通过管道与低温等离子气体处理器(18)相联通,低温等离子气体处理器(18)上设置有排烟筒(19)。

2.根据权利要求1所述的撬装装置,其特征在于:所述的一级热解反应器(5)、二级热解反应器(7)、三级热解反应器(8)、四级热解反应器(9)呈回字形分布。

3.根据权利要求1所述的撬装装置,其特征在于:所述的空气冷凝器(14)由物料管路与散热翅片构成,散热翅片面积为5~12m2。

4.采用权利要求1所述的撬装装置处理含油污泥的方法,其特征在于该方法由下述步骤组成:

(1)采用挖掘机将含油污泥挖出后,运至污泥调和机(2)调和至污泥的含油量为3%~20%、含水率为30%~60%,然后利用螺旋输送机(3)输送到上料斗(4),污泥 从上料斗(4)经重力作用下落至带有螺旋推进器的一级热解反应器(5);

(2)氮气进气系统(6)中的氮气从一级热解反应器(5)的进气口进入,使进入一级热解反应器(5)的污泥在氮气保护下再依次进入二级热解反应器(7)、三级热解反应器(8)、四级热解反应器(9),由四级热解反应器(9)的出料口出料;一至四级热解反应器的温度依次为150~200℃、200~300℃、300~400℃、400~500℃;

(3)从四级热解反应器(9)的出料口出来的物料与降温防扬尘装置(10)喷出的水雾相接触,降温并抑制扬尘后落至收集池(11),经冷却的物料含水率≤5%、含油率为0.5%~1%;

(4)各级热解反应器逸出的气体分别经与各热解反应器连接的气体汇管(12)输至气体收集罐(13);气体收集罐(13)收集的气体在保护气提供的压力下进入空气冷凝器(14)冷却,经空气冷凝器(14)冷却转变成的液体进入油水回收罐(15)回收利用,其中回收的油占总回收液体体积的40%~60%;从空气冷凝器(14)出来的不凝气体通过管道进入旋风分离器(16);

(5)不凝气体经旋风分离器(16)初步处理后,悬浮物含量降低到120mg/m3以下,然后进入装有吸收剂的吸收室(17),再经过低温等离子气体处理器(18)处理后通过排烟筒(19)外排;外排气体中二氧化硫、氮氧化物的浓度分别低于60mg/m3、20mg/m3。

5.根据权利要求4所述的处理含油污泥的方法,其特征在于:所述的氮气纯度为95%以上,氮气流量为1000~5000mL/min,由制氮机或氮气瓶提供。

6.根据权利要求4所述的处理含油污泥的方法,其特征在于:所述的吸收剂是脱硝催化剂、脱硫催化剂、活性炭的体积比为1:1:1的混合物,其总装填量为吸收室体积的40%~75%。

7.根据权利要求6所述的处理含油污泥的方法,其特征在于:所述的脱硝催化剂是NH4Cl与粘土按质量比为1∶0.1~0.3复配而成的粒径为3~5mm的颗粒。

8.根据权利要求6所述的处理含油污泥的方法,其特征在于:所述的脱硫催化剂是碱石灰与氢氧化钠按质量比为1∶0.3~0.5复配而成的粒径为3~5mm的颗粒。

9.根据权利要求6所述的处理含油污泥的方法,其特征在于:所述的活性炭是粒径为2~5mm的颗粒。

10.根据权利要求6所述的处理含油污泥的方法,其特征在于:所述的含油污泥为管线泄漏产生的油污染土壤、废弃的油基泥浆、废弃的水基泥浆或原油沉降罐及水处理过程产生的含油污泥。

说明书

一种含油污泥处理撬装装置及方法

技术领域

本发明属于含油污泥应急处理技术领域,具体涉及一种含油污泥处理撬装装置,以及采用该装置处理含油污泥的方法。

背景技术

含油污泥是油田和炼化企业的主要固体废物,呈固态或半流动状态,属非均质多相分散体系,是石油石化行业的环保难题之一。主要由原油、水分、粘土矿物、生物有机质和化学添加剂等物质组成,一般含油率在10%左右,高的可达20%~30%以上,具有能源物质回收与粘土矿物再生利用价值。石油石化行业含油污泥年产生量大致在100万吨左右,主要产生于油田(约占70%)和炼化生产(约占29%)。

发达国家早在二十世纪70年代就展开了含油污泥治理技术的研究,尤其是美国、加拿大、丹麦、荷兰等欧美国家,工艺技术已经比较成熟。国外含油污泥处理的主要工艺有:调质-机械分离(化学热洗)处理工艺、热裂解工艺、焚烧处理工艺和萃取(抽提)处理工艺。

随着我国经济发展方式转变的推进,以及我国政府对环境污染问题的高度重视,含油污泥处理的研究工作得以普遍而快速地展开,相继开发了焚烧处理法、生物处理法、溶剂萃取法、热解吸法、焦化法、固化处理法、热解处理、焦化处理及调剖等多种方法。

上述处理方法在含油污泥处理过程中,都需要建设相应的处理站点,对含油污泥在固定地方进行处理,对于地处偏远地域产生的含油污泥,需要利用运输车辆运输至固定处理站点。这对于因输油管线泄漏产生的突发油污染事件造成的土壤污染的及时处理多有不便。

发明内容

本发明的目的是针对输油管线原油泄露产生的油污染土壤量较小、需要及时处理的要求,提供一种含油污泥处理撬装装置,解决因输油管线泄漏造成的土壤污染处理不及时多有不便,在污泥运输过程中产生二次污染的难题。

本发明的另一个目的是提供一种采用该装置处理油含油污泥的方法。

本发明所采用的含油污泥处理撬装装置是:在底座上设置有污泥调和机,含油污泥从污泥调和机底部的出料口下落到螺旋输送机上,经螺旋输送机输送到上料斗,上料斗的出料口与带有螺旋推进器的一级热解反应器的进料口相联通,一级热解反应器的进气口通过管道与氮气进气系统相联通,一级热解反应器的出料口通过管道与带有螺旋推进器的二级热解反应器的进料口相联通,二级热解反应器的出料口与带有螺旋推进器的三级热解反应器的进料口相联通,三级热解反应器的出料口与带有螺旋推进器的四级热解反应器的进料口相联通,四级热解反应器的出料口通过管道与降温防扬尘装置相联通,降温防扬尘装置的下端通过管道与收集池相连;一至四级热解反应器上均设置有气体汇,气体汇管与气体收集罐相联通,气体收集罐与空气冷凝器相联通,空气冷凝器的出液口与油水回收罐相联通、出气口与旋风分离器相联通,旋风分离器的出口通过管道与吸收室相联通,吸收室通过管道与低温等离子气体处理器相联通,低温等离子气体处理器上设置有排烟筒。

上述的一级热解反应器、二级热解反应器、三级热解反应器、四级热解反应器呈回字形分布。

上述的空气冷凝器由物料管路与散热翅片构成,散热翅片面积为5~12m2。

采用上述撬装装置处理含油污泥的方法由下述步骤组成:

1、采用挖掘机将含油污泥挖出后,运至污泥调和机调和至污泥的含油量为3%~20%、含水率为30%~60%,然后利用螺旋输送机输送到上料斗,污泥从上料斗经重力作用下落至带有螺旋推进器的一级热解反应器。

2、氮气进气系统中的氮气从一级热解反应器的进气口进入,使进入一级热解反应器的污泥在氮气保护下再依次进入二级热解反应器、三级热解反应器、四级热解反应器,由四级热解反应器的出料口出料;一至四级热解反应器的温度依次为150~200℃、200~300℃、300~400℃、400~500℃。

3、从四级热解反应器的出料口出来的物料与降温防扬尘装置喷出的水雾相接触,降温并抑制扬尘后落至收集池,经冷却的物料含水率≤5%、含油率为0.5%~1%。

4、各级热解反应器逸出的气体分别经与各热解反应器连接的气体汇管输至气体收集罐;气体收集罐收集的气体在保护气提供的压力下进入空气冷凝器冷却,经空气冷凝器冷却转变成的液体进入油水回收罐回收利用,其中回收的油占总回收液体体积的40%~60%;从空气冷凝器出来的不凝气体通过管道进入旋风分离器。

5、不凝气体经旋风分离器初步处理后,悬浮物含量降低到120mg/m3以下,然后进入装有吸收剂的吸收室,再经过低温等离子气体处理器处理后通过排烟筒外排;外排气体中二氧化硫、氮氧化物的浓度分别低于60mg/m3、20mg/m3。

上述的氮气纯度为95%以上,氮气流量为1000~5000mL/min,由制氮机或氮气瓶提供。

上述的吸收剂是脱硝催化剂、脱硫催化剂、活性炭的体积比为1:1:1的混合物,其总装填量为吸收室体积的40%~75%;其中所述的脱硝催化剂是NH4Cl与粘土按质量比为1∶0.1~0.3复配而成的粒径为3~5mm的颗粒,所述的脱硫催化剂是碱石灰与氢氧化钠按质量比为1∶0.3~0.5复配而成的粒径为3~5mm的颗粒,所述的活性炭是粒径为2~5mm的颗粒。

上述的含油污泥为管线泄漏产生的油污染土壤、废弃的油基泥浆、废弃的水基泥浆或原油沉降罐及水处理过程产生的含油污泥。

本发明的撬装装置以电磁加热为主要供热方式,将产生的含油污泥在氮气保护作用下进行就地处理,具有如下优点:(1)该装置体积小,可实现输油管线泄漏处产生的油污染土壤的就地处理;(2)结构规则,采用密集型布置,节约现场空间,可实现快速就位并进行油污染土壤处理;(3)属于移动式装置,便于运输,既可处理因输油管道突发漏油产生的油污染土壤,也可处理废弃的油基泥浆和水基泥浆、原油沉降罐及水处理过程产生的少量含油污泥;(4)大部分工作在工厂完成,工艺设备、配管、电气仪表组装在一个撬上,现场应用时仅需要将撬装装置运至处理现场并完成一些电气仪表的接线工作,大大减少了现场工作量和安装时间,节约了施工成本。

采用本发明撬装装置处理因输油管道突发漏油引起产生的含油污泥,在污染产生地即可对其进行资源化、无害化处理,避免因运输车辆在运输过程中造成的二次污染,既适合于突发事件产生的油污染土壤的就地处理,也适合油基泥浆处理及海上产生量较小的含油污泥、落地油泥、油基泥浆的资源化处理。