申请日2018.12.04

公开(公告)日2019.02.12

IPC分类号C02F11/02

摘要

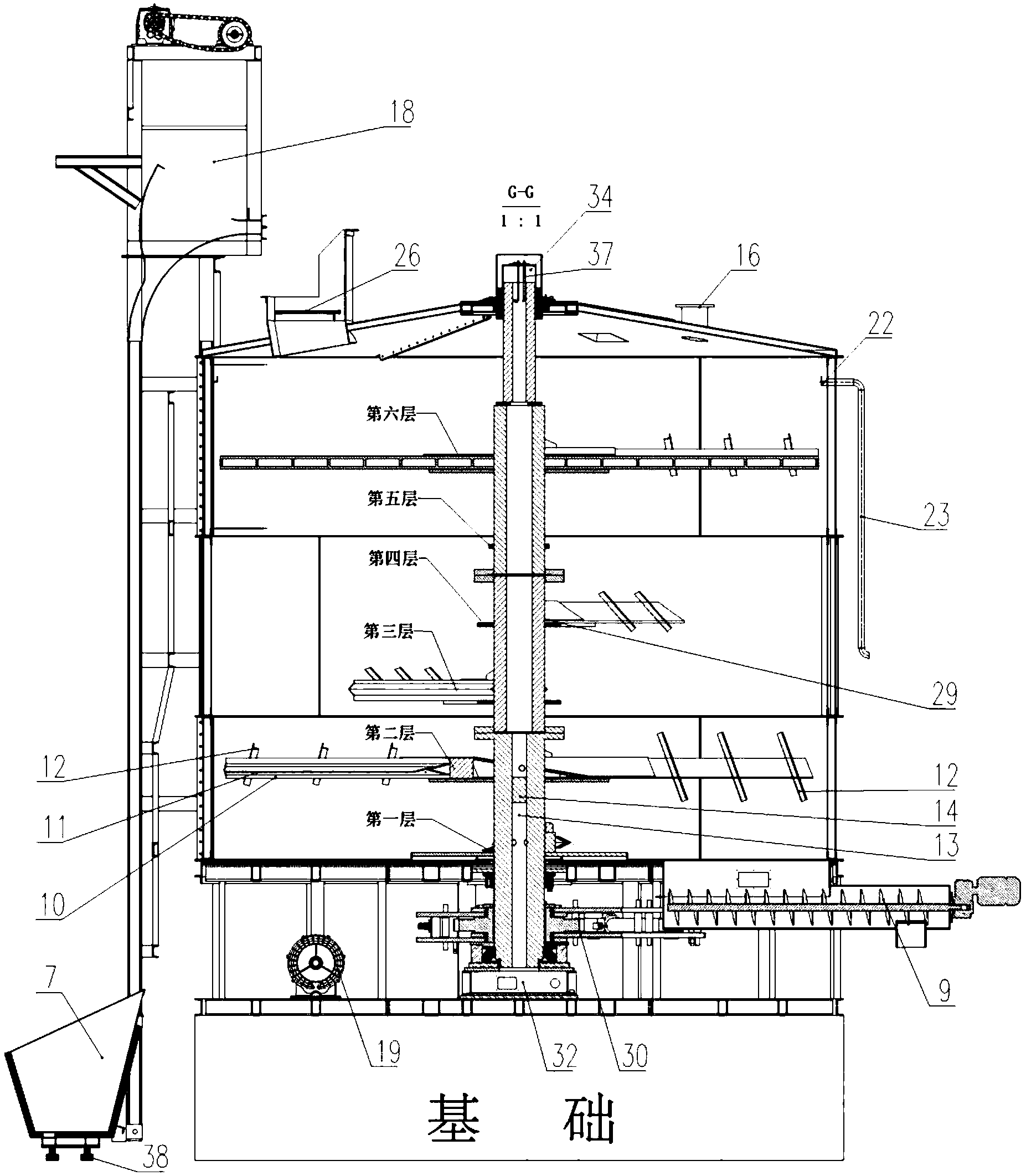

本发明涉及一种污泥高温好氧发酵设备及工艺,涉及环保设备技术。污泥高温好氧发酵设备包括罐体、搅拌机构、进料机构以及出料机构;罐体包括多层模块式罐体,每层罐体上下同心叠置组装为一体;进料机构设置于的罐体上方,出料机构设置于的罐体下方;以搅拌机构对罐体内的污泥进行搅拌,搅拌机构包括驱动机构、驱动件及搅拌器,驱动机构通过驱动件连接搅拌器,驱动机构驱动搅拌器旋转;搅拌器包括主轴与多层空心桨叶,空心桨叶连接于主轴,空心桨叶设有出气孔,以通过出气孔在搅拌时向污泥供氧;其中一组空心桨叶固定设有多个导流件,多个导流件相对空心桨叶的长度方向倾斜设置。本发明的污泥高温好氧发酵设备实现了环境友好,并增大了处理量。

权利要求书

1.一种污泥高温好氧发酵设备,其特征在于,包括罐体、搅拌机构、进料机构以及出料机构:

所述罐体包括多层模块式罐体,每层罐体上下同心叠置组装为一体;所述进料机构设置于的所述罐体上方,所述出料机构设置于的所述罐体下方;

以所述搅拌机构对所述罐体内的污泥进行搅拌,所述搅拌机构包括驱动机构、驱动件及搅拌器,所述驱动机构通过驱动件连接所述搅拌器,所述驱动机构驱动所述搅拌器旋转;

所述搅拌器包括主轴与多层空心桨叶,所述空心桨叶连接于所述主轴,所述空心桨叶设有多个出气孔,以通过所述空心桨叶以及出气孔在搅拌时向污泥供氧;

其中一组所述空心桨叶固定设有多个导流件,多个所述导流件相对所述空心桨叶的长度方向倾斜设置,多个所述导流件相互间隔。

2.根据权利要求1所述的污泥高温好氧发酵设备,其特征在于,多个所述导流件倾斜角度为,相对于垂线倾斜20度至30度。

3.根据权利要求1所述的污泥高温好氧发酵设备,其特征在于,所述导流件为一个长条状角钢;以所述角钢的中部外角为迎面主方向,以所述角钢的中部外角面向所述空心桨叶的前进方向。

4.根据权利要求1所述的污泥高温好氧发酵设备,其特征在于,所述导流件的倾斜方式是,所述导流件底部接近空心轴中心而导流件顶部远离空心轴中心;或者,一组空心桨叶中的每层空心桨叶上的导流件倾斜方式是,所述导流件底部接近空心轴中心而导流件顶部远离空心轴中心;且和下一层或上一层空心桨叶上的导流件倾斜方式相反的交错布置。

5.根据权利要求1所述的污泥高温好氧发酵设备,其特征在于,还包括风机,所述风机通过管路将空气送至所述空心桨叶。

6.根据权利要求4所述的污泥高温好氧发酵设备,其特征在于,所述风机的管路上设有开闭执行器,通过所述开闭执行器控制对所述空心桨叶的供风量,以此控制污泥发酵温度。

7.根据权利要求3所述的污泥高温好氧发酵设备,其特征在于,所述空心桨叶相对水平面倾斜设置,多个所述空心桨叶上设有多个间隔设置的疏松板,以所述疏松板疏松及预防底部污泥板结。

8.根据权利要求1~7任一项所述的污泥高温好氧发酵设备,其特征在于,所述罐体的第一层为机械室,第二层为菌床室,第三层为污泥发酵层,第四层为污泥预混发酵层,第五层为罐顶;所述搅拌机构位于罐体中心位置,所述搅拌机构人搅拌轴由机械室直至罐顶;其中位于每层罐体上安装有氧气检测及温度传感器,以此监测污泥发酵过程中的氧气量以及温度。

9.根据权利要求1~7任一项所述的污泥高温好氧发酵设备,其特征在于,所述搅拌机构的主轴为空心主轴,所述主轴设有多个通风口,多个所述通风口与多个空心桨叶上的入风口朝向相对并固定连接,且各所述通风口在主轴圆面上轴向方向间隔梯形分布;包括六层所述空心桨叶,由下到上,第一层具有3组所述空心桨叶并设有出风孔,第二层具有两组所述空心桨叶并设有出风孔;第三、四、五层和六层设有所述空心桨叶,但不设置出风孔。

10.一种污泥高温好氧发酵工艺,利用如权利要求1至9任一项所述的污泥高温好氧发酵设备,进行污泥高温好氧发酵的步骤包括:

准备含水率55%-65%的污泥泥饼;

以间歇上料方式,将所述污泥泥饼通过进料机构送入发酵罐体内;

上料过程中,以驱动机构带动搅拌机构开始搅拌运动,

搅拌运动的同时通过风机以及管路向搅拌机构供气;

空气通过搅拌机构的空心桨叶上的出气孔流入罐内,给发酵区好氧微生物提供氧气;

污泥在罐体内停留发酵一定时间;

一定时间后利用出料机构定时出料,并利用进料机构定时投加污泥。

说明书

污泥高温好氧发酵设备及工艺

技术领域

本发明涉及环保设备技术,尤其涉及一种封闭发酵处理的污泥高温好氧发酵设备。

背景技术

目前市场上的含水率80%污泥发酵技术中,一般采用的是槽式堆肥发酵、条垛式堆肥发酵或普通发酵罐。

槽式堆肥发酵是将污泥与辅料(蘑菇渣、锯末、秸秆、生活垃圾等其它)及反混料,按照一定比例混合后用自卸车或铲车运送至发酵车间的地上或地下槽内进行好氧发酵,发酵过程中利用翻抛机或翻推机进行定期翻抛。

条垛式堆肥发酵是将污泥与辅料(蘑菇渣、锯末、秸秆、生活垃圾等其它)及反混料,按照一定比例混合后用自卸车或铲车运送至发酵车间或露天场地以长条形式堆放发酵,无供氧系统的同样采用定期翻推供氧,发酵罐发酵是将污泥与菌剂、蘑菇渣、及反混料按照一定比例混合后用铲车运送至提升料斗内,由提升料斗将污泥送入罐顶入料口然后落入罐体内进行好氧发酵。

由于污泥成分特性和有机质高低不同一般需要发酵的污泥都须加入反混料和蘑菇渣、锯末、秸秆、生活垃圾等其它,市场上一些污泥发酵处置中心接收的含水率80%的污泥,一般还是采用槽式堆肥和条垛式堆肥工艺,需要设置多台翻抛机、推翻机。

对于污泥发酵工艺一般含水率的要求,需要把含水率控制在55%-65%之间,另外由于含水率80%的污泥成糊状透气率极低,所以要将大量的辅料或反混料和所需发酵的污泥混合。由于各地污泥有机质及含水率不同,有些投加辅料及反混料与80%污泥比例为1比1、1比1.5、1比2,部分地方1比3进行混合,达到污泥发酵所需含水率、碳氮比及有机物质能量。

将80%含水率的污泥发酵后得到含水率30%、35%、40%,依据能量守恒定律将1吨含水率80%污泥发酵至含水率40%,按照固体量不变1*(1-80)=0.2/(1-40%)=0.33去除的水份1-0.33=0.67吨水。所以部分污泥自身的能量不足,不能在预想的发酵周期内达到理想的效果,进而需要增加辅料,所以反混料实际主要作用是与含水率80%的污泥混合后,降低发酵所需含水率;另一方面是部分微生物菌返回利用培养,而且槽式堆肥发酵和条垛式堆肥发酵的物料高度都受限制,原因是在底部曝气物料层不能太厚否则将影响发酵,一般不高于1.5米基本都在0.6-0.8米,按小规模每天发酵处理100吨含水率80%污泥算,污泥及辅料占地面积太大,占地面积及投资成本过高,臭气很难收集,由于污泥本身复杂成份和发酵过程中产生的气味,导致对环境污染严重,对操作工人身伤害也很大。

并且槽式堆肥发酵和条垛式堆肥发酵空间太大,完全除臭达标排放成本高的离谱,多数为自然排出大气,部分项目即使有配套除臭也只是摆设而已,因发酵一吨污泥每小时所需空气量约110m3空气部分空气给好氧微生物吸收,大部分空气是用来带走水分,而且翻抛往往不是完全均匀导致部分成品料出现未腐熟发酵的物料有大块状和颗粒状等,部分企业将未腐熟的有机物料直接烘干进行造粒,进而影响了有机物发酵物料的品质。

发酵罐原理及技术源自于德国后转卖给日本,国内部分厂家由2013年从日本引进,发酵罐在日本用于畜禽粪便、餐厨垃圾的发酵,个别厂家一比一仿做将其用做污泥发酵,在发酵污泥过程中出现了一系列问题,比如搅拌机构主轴断裂、桨叶断裂、驱动机构棘轮齿断裂、主轴键断裂、出料不均内部塌方、不能正常出料及产量不稳定总是频繁培养菌床起炉导致污泥发酵罐无法正常运转,各别地方使用大量的辅料来降低驱动机构的阻力和增加污泥的透气性但是发酵的产量比照畜禽粪便和餐厨垃圾减少了70%以上并且还不稳定,原因是发酵罐自身原理、设计参数、力学设计是按照畜禽粪便及餐厨垃圾的物质,畜禽粪便及餐厨垃圾的比重、疏松性、透气率、成份、所需氧量和市政污泥完全不同,所以不能一概而论的使用。

因此,有必要研究一种针对性的污泥高温好氧发酵设备,以解决现有技术中存在的污泥发酵处理效率低、故障率高、占地面积大、环境污染严重、成本高等问题。

需要说明的是,在上述背景技术部分发明的信息仅用于加强对本发明的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

发明内容

本发明的目的在于至少在一定程度上克服由于相关技术的限制和缺陷而导致的处理效率低或污染环境的一个或者多个问题,提供一种封闭发酵处理的封闭发酵处理的污泥高温好氧发酵设备及工艺。

为实现上述发明目的,本发明采用如下技术方案:

根据本发明的一个方面,提供一种污泥高温好氧发酵设备,包括罐体、搅拌机构、进料机构以及出料机构:所述罐体包括多层模块式罐体,每层罐体上下同心叠置组装为一体;所述进料机构设置于的所述罐体上方,所述出料机构设置于的所述罐体下方;以所述搅拌机构对所述罐体内的污泥进行搅拌,所述搅拌机构包括驱动机构、驱动件及搅拌器,所述驱动机构通过驱动件连接所述搅拌器,所述驱动机构驱动所述搅拌器旋转;所述搅拌器包括主轴与多层空心桨叶,所述空心桨叶连接于所述主轴,所述空心桨叶设有多个出气孔,以通过所述空心桨叶以及出气孔在搅拌时向污泥供氧;其中一组所述空心桨叶固定设有多个导流件,多个所述导流件相对所述空心桨叶的长度方向倾斜设置,多个所述导流件相互间隔。

在本发明的一种示例性实施例中,多个所述导流件相对所述空心桨叶的长度方向倾斜角度为,相对于垂线倾斜20度至30度。

在本发明的一种示例性实施例中,所述导流件为一个长条状角钢;以所述角钢的中部外角为迎面主方向,以所述角钢的中部外角面向所述空心桨叶的前进方向。

在本发明的一种示例性实施例中,所述导流件的倾斜方式是,所述导流件底部接近空心轴中心而导流件顶部远离空心轴中心;或者,一组空心桨叶中的每层空心桨叶上的导流件倾斜方式是,所述导流件底部接近空心轴中心而导流件顶部远离空心轴中心;且和下一层或上一层空心桨叶上的导流件倾斜方式相反的交错布置。

在本发明的一种示例性实施例中,还包括风机,所述风机通过管路将空气送至所述空心桨叶。

在本发明的一种示例性实施例中,所述风机的管路上设有开闭执行器,通过所述开闭执行器控制对所述空心桨叶的供风量,以此控制污泥发酵温度。

在本发明的一种示例性实施例中,所述空心桨叶相对水平面倾斜设置,多个所述空心桨叶上设有多个间隔设置的疏松板,以所述疏松板疏松及预防底部污泥板结。

在本发明的一种示例性实施例中,其特征在于,所述罐体的第一层为机械室,第二层为菌床室,第三层为污泥发酵层,第四层为污泥预混发酵层,第五层为罐顶;所述搅拌机构位于罐体中心位置,所述搅拌机构人搅拌轴由机械室直至罐顶;其中位于每层罐体上安装有氧气检测及温度传感器,以此监测污泥发酵过程中的氧气量以及温度。

在本发明的一种示例性实施例中,所述搅拌机构的主轴为空心主轴,所述主轴设有多个通风口,多个所述通风口与多个空心桨叶上的入风口朝向相对并固定连接,且各所述通风口在主轴圆面上轴向方向间隔梯形分布;包括六层所述空心桨叶,由下到上,第一层具有3组所述空心桨叶并设有出风孔,第二层具有两组所述空心桨叶并设有出风孔;第三、四、五层和六层设有所述空心桨叶,但不设置出风孔。

另一方面,还可以认为本发明提供一种污泥高温好氧发酵设备,所述污泥高温好氧发酵设备包括锥形罐体、出料系统、驱动机构及搅拌机构:所述罐体设有入料口及出料口,所述罐体分为4层,各层上下叠加,各所述层分组拼装;所述出料口设有有轴螺旋或无轴螺旋,能通过螺旋机构将物料输出;所述市政污泥发酵罐设有所述搅拌机构,所述搅拌机构用于对所述罐体内的污泥进行搅拌,所述搅拌机构设有空心轴,空心轴由罐底部机械室向上直至锥形罐顶,所述搅拌机构的空心桨叶上设有多个出气孔,所述风机管路上设有电动0-90℃开闭执行器,所述空心主轴与棘轮为花键形式连接,所述各摩擦点设有集中润滑装置,用于给各摩擦面润滑。

在本发明的一种示例性实施例中,所述污泥高温好氧发酵设备还包括上料机构,固定于所述罐体的一侧,所述上料机构设有料斗,所述上料机构设有用于向罐体内添加所需发酵的污泥,污泥通过所述上料机构的料斗倒入所述罐体进料口,所述罐体顶部进料口设有电动闸板,通过所述电动闸板打开污泥落入所述罐体内,关闭后封闭罐体入料口。在本发明的一种示例性实施例中,所述热交换装置,所述热交换装置将罐体发酵时产生的热量循环利用因此加快了发酵周期及保证了在季节变化过程中产量不变并且提高了效率。

在本发明的一种示例性实施例中,所述上料机构包括二者的传送机构:所述罐体顶部设有进料口,进料口处设有电动闸板,污泥通过所述进料口进入所述罐体内。

在本发明的一种示例性实施例中,所述搅拌机构的空心桨叶还包括多个出气孔,所述出气孔设于所述搅拌机构的空心桨叶上。

在本发明的一种示例性实施例中,所述出料口设有有轴螺旋或无轴螺旋。

在本发明的一种示例性实施例中,所述搅拌机构包括驱动机构、棘轮及液压油缸,所述驱动机构通过液压油缸、转壁、棘轮连接所述搅拌器,所述驱动机构驱动所述搅拌机构间歇旋转。

在本发明的一种示例性实施例中,所述搅拌机构的空心主轴设有通风口,多个所述通风口与多个空心桨叶上的入风口相对,且各所述通风口在高度方向及主轴圆面上间隔分布,所述空心轴搅拌器包括多个倾斜设置的空心桨叶,多个所述空心桨叶设有多个疏松板。

在本发明的一种示例性实施例中,所述锥形罐顶包括集水槽,所述集水槽用于收集锥形内面板上滑落的水蒸气冷凝水。

在本发明的一种示例性实施例中,所述罐体由多个拼接板拼接进而形成多个层级,顶层为锥形。

在本发明的一种示例性实施例中,所述第2层至第4层设有氧气检测及温度传感器以此检测污泥发酵状态自控调整风量。

在本发明的一种示例性实施例中,所述每个风机出风口的管路上设有电加热在寒冷地区(培养菌床)起炉时使用。

在本发明的一种示例性实施例中,所述市政污泥发酵包括4层,由所述出料口至所述进料口依次为第一层、第二层、第三层及第四层第一层为机械室;污泥先进入所述第四层,污泥再由所述第四层自然缓慢落入第三层直至落入第二层底部为发酵周期完成,所述第三层为发酵层,并通过所述风机、驱动机构、搅拌机构搅拌供氧;污泥由所述第三层自然落入所述第二层将极少部分为腐熟的完全发酵腐熟。

本发明实施例的另一方面,还提供一种污泥高温好氧发酵工艺,利用如前所述的污泥高温好氧发酵设备,进行污泥高温好氧发酵的步骤包括:

准备含水率55%-65%压滤后的污泥;

以间歇上料方式,将所述污泥泥饼通过进料机构送入发酵罐体内;

上料过程中,以驱动机构带动搅拌机构开始搅拌运动,

搅拌运动的同时通过风机以及管路向搅拌机构供气;

空气通过搅拌机构的空心桨叶上的出气孔流入罐内,给发酵区好氧微生物提供氧气;

污泥在罐体内停留发酵一定时间;

一定时间后利用出料机构定时出料,并利用进料机构定时投加污泥。

由上述技术方案可知,本发明的一种污泥高温好氧发酵设备及工艺的优点和积极效果在于:

本发明提供了一种污泥高温好氧发酵设备,包括锥形罐体及搅拌机构:罐体设有出料口及进料口,罐体内设置有搅拌机构,搅拌机构的空心主轴从机械室直至锥形罐顶,搅拌机构上的桨叶以梯形围绕主轴布置;第1层空心桨叶和第2层空心桨叶为罐体内污泥发酵所需提供空气,来达到边搅拌边输送空气更均匀。

本发明的污泥高温好氧发酵设备,改变了传统方式中的槽式污泥堆肥发酵、条垛式污泥堆肥发酵及其他发酵罐的工艺,整个发酵过程完全封闭,实现了环境友好,并增大了处理量,又加快了发酵周期,调试运转后不需添加辅料和反混料。

另外,还可根据污泥发酵过程中的变化设置了多个氧气检测及温度传感器,一方面可以实现在线监测污泥发酵的状况;另一方可以根据发酵的现状自动调整电动0-90℃开闭器来控制风量大小,进而实现污泥发酵过程完全自动化,保证了具有针对性、设备稳定性能;再一方面,该污泥高温好氧发酵设备占地面积小、故障率低、完全自动化、在密闭环境下发酵、环境友好无二次污染、使用寿命长、运行费用低、维护费用低。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。