申请日2017.12.28

公开(公告)日2018.10.16

IPC分类号C02F9/10

摘要

本发明涉及一种造纸废水的零排放处理方法及装置,以及一种用于处理制浆造纸尾水的催化剂,属于废水处理技术领域。本发明对造纸废水处理过程中产生的尾水采用了絮凝、电吸附、氧化、超滤、纳滤、反渗透、蒸发浓缩等集成工艺,实现了造纸尾水的零排放处理,可以有效地提高处理过程的运行稳定性,最大限度地提高了水回收率。

权利要求书

1.一种造纸废水的零排放处理方法,其特征在于,包括如下步骤:

第1步,将制浆造纸尾水中加入絮凝剂进行絮凝处理;

第2步,第1步中絮凝后的产水再送入粗过滤器中进行过滤,去除大颗粒杂质;

第3步,第2步中得到的产水通过电吸附处理;

第4步,第3步中得到的产水再通过臭氧催化氧化处理;

第5步,第4步中得到的产水通过超滤膜过滤处理;超滤膜的浓缩液返回至第1步中再进行絮凝处理;

第6步,第5步中得到的超滤渗透液送入纳滤膜中进行过滤处理;

第7步,第6步中得到的纳滤渗透液送入反渗透中进行过滤处理;

第8步,第7步中得到的反渗透浓缩液再送入高压反渗透进行浓缩;

第9步,第8步中得到的高压反渗透浓缩液送入电渗析装置中进行浓缩,电渗析装置的浓缩液送入蒸发结晶处理,得到回收固体盐。

2.根据权利要求1所述的造纸废水的零排放处理方法,其特征在于,所述的絮凝剂是指天然絮凝剂;所述的粗过滤器是石英砂过滤器;臭氧催化氧化中的催化剂是以Mn和Fe为活性成分;臭氧浓度为 1~50mg/L,水力停留时间为10~100min,温度是10~60℃;所述的超滤膜的截留分子量10000~250000Da,超滤膜的材质选自纤维素、纤维素酯、聚砜、聚醚砜、聚氯乙烯、氯丙烯、聚烯烃、聚乙烯醇、聚甲基丙烯酸甲酯、聚偏二氟乙烯、聚四氟乙烯中的一种或者几种的组合;所述的超滤膜操作压力为1.0~2.5MPa,循环流量为2.0~3.0m³/h,浓缩倍数是7~10倍。

3.根据权利要求1所述的造纸废水的零排放处理方法,其特征在于,所述的纳滤膜材质选自醋酸纤维素类聚合物、聚酰胺、聚酯、聚酰亚胺或者乙烯基聚合物等中的一种或者几种的组合;纳滤工艺操作压力为1.5~3.0MPa,循环流量为2.0~3.0m³/h,浓缩倍数是4~12倍;蒸发结晶采用的是多效蒸发;电渗析装置的淡液送入纳滤膜中进行过滤处理。

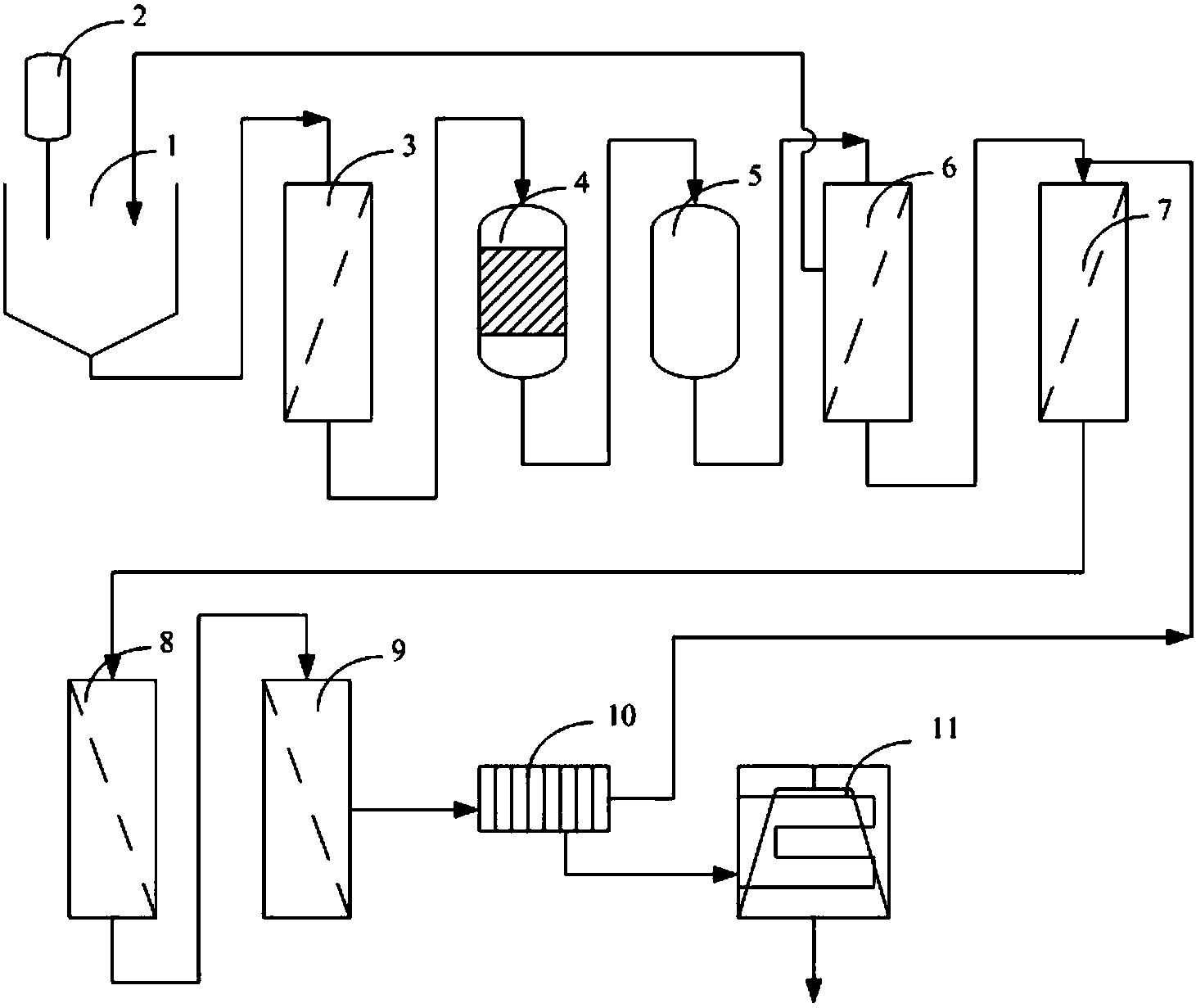

4.一种造纸废水的零排放处理装置,其特征在于,包括:

絮凝槽(1),用于对制浆造纸尾水进行絮凝处理;

絮凝剂加入罐(2),连接于絮凝槽(1),用于向絮凝槽(1)中加入絮凝剂;

粗过滤器(3),连接于絮凝槽(1),用于对絮凝处理后的产水进行过滤处理;

电吸附装置(4),连接于粗过滤器(3),用于对粗过滤器(3)的过滤产水进行吸附除杂处理;

臭氧催化氧化反器(5),连接于电吸附装置(4),用于对吸附除杂处理后的产水进行臭氧催化氧化处理;

超滤膜(6),连接于臭氧催化氧化反器(5),用于对臭氧催化氧化后的产水进行过滤处理;

纳滤膜(7),连接于超滤膜(6),用于对超滤膜(6)的产水进行脱盐过滤处理;

反渗透膜(8),连接于纳滤膜(7),用于对纳滤膜(7)的渗透液进行浓缩处理;

高压反渗透膜(9),连接于反渗透膜(8),用于对反渗透膜(8)的浓液进行浓缩处理;

电渗析器(10),连接于高压反渗透膜(9),用于对高压反渗透膜(9)的浓液进行浓缩处理;

蒸发浓缩装置(11),连接于电渗析器(10),用于对电渗析器(10)的浓水进行浓缩结晶处理。

5.根据权利要求10所述的造纸废水的零排放处理装置,其特征在于,超滤膜(6)的浓缩液侧连接于絮凝槽(1);电渗析器(10)的淡水侧连接于纳滤膜(7)的原料液进口;所述的超滤膜(6)的截留分子量1000~5000Da,超滤膜的材质选自纤维素、纤维素酯、聚砜、聚醚砜、聚氯乙烯、氯丙烯、聚烯烃、聚乙烯醇、聚甲基丙烯酸甲酯、聚偏二氟乙烯、聚四氟乙烯中的一种或者几种的组合;纳滤膜(7)材质选自醋酸纤维素类聚合物、聚酰胺、聚酯、聚酰亚胺或者乙烯基聚合物等中的一种或者几种的组合;蒸发浓缩装置(11)采用的是多效蒸发装置。

6.一种造纸生化尾水的臭氧催化剂,其特征在于,以Mn和Fe为活性成分负载于载体上,载体为球型,直径为1~8mm,比表面积为150~400m2·g-1。

7.根据权利要求6所述的造纸生化尾水的臭氧催化剂,其特征在于,所述的载体选自氧化铝或者氧化硅中的一种或两种的混合。

8.一种造纸生化尾水的臭氧催化剂的制备方法,其特征在于,包括如下步骤:

第1步,将载体浸渍在酸性或碱性改性剂中进行表面改性,再进行烘干和焙烧;

第2步,焙烧后的载体浸渍于铁、锰、锡的三种盐的混合水溶液中进行处理,取出后,再经过烘干和焙烧后,得到催化剂。

9.根据权利要求18所述的造纸生化尾水的臭氧催化剂的制备方法,其特征在于,所述的第1步中,所述改性剂为氢氧化钠、硝酸、聚硅酸中的一种或多种;所述的第1步中,锡盐是四氯化锡、硫酸亚锡或硝酸锡的一种或多种;铁盐是硝酸铁;锰盐是硝酸锰;所述的第1步中,改性剂浓度为0.1~0.5mol/L,优选为0.1~0.3mol/L,载体浸渍时间0.5~3h,优选为0.5~2h;所述的第1步中,烘干过程是:将浸泡完毕的载体沥干溶液,在室温下晾干3~8h,然后在100~105℃的烘箱中烘干2~4h;所述的第1步中,焙烧过程是:将烘干的载体置于马弗炉中焙烧得到改性后的催化剂前驱体,马弗炉的气体氛围为空气,焙烧温度为180~800℃,优选为200~600℃;焙烧时间为2~8h,优选为2.5~6.0h;所述的第2步中,铁、锰、锡的混合溶液中每种盐的浓度为0.1~0.8mol/L,优选为0.2~0.6mol/L;所述的第2步中,浸渍时间为4~16h,优选为6~12h;所述的第2步中,烘干过程是:将浸渍完毕的载体沥干溶液,在室温下晾干3~8h,然后在100~105℃的烘箱中烘干2~4h;所述的第2步中,焙烧过程是:将烘干的载体置于马弗炉中焙烧,马弗炉的气体氛围为空气,焙烧温度为180~800℃,优选为200~600℃;焙烧时间为2~8h,优选为2.5~6.0h,将焙烧完毕的载体取出,在室温下冷却8~12h。

10.权利要求6~7任一项所述的催化剂在用于臭氧催化分解造纸尾水中的应用。

说明书

一种造纸废水的零排放处理方法及装置

技术领域

本发明涉及一种造纸废水的零排放处理方法及装置,以及一种用于处理制浆造纸尾水的催化剂,属于废水处理技术领域。

背景技术

当今,制浆造纸工业废水污染治理在世界范围内都是水环境保护工作的热点。尤其是在我国,制浆造纸工业所用原料种类多、工艺类型多、企业平均生产规模小、技术与设备水平较低的现状,使我国的制浆造纸废水对环境的污染程度比国际上其它国家和地区更为严重,治理难度更大。制浆造纸工业的整个生产过程,包括从备料到成纸、化学品回收、纸张的加工等都需要大量的水,用于输送、洗涤、分散物料及冷却设备等。虽然生产过程中也有回收、处理、再用,但仍有大量的废水排入水体,造成了水环境严重污染。

中国专利CN101428937A提出了一种造纸废水再生回用系统,包括气浮处理单元、与气浮处理单元连接的A/O处理单元、与A/O处理单元连接的MBR处理单元、与MBR处理单元连接的RO处理单元以及与RO处理单元连接的清水池。该系统能够对造纸废水进行深度处理,但是缺少对RO浓水的后处理。中国专利CN101088941A公开了一种膜集成工艺处理制浆废水的工艺,包括膜生物反应器(MBR)、连续膜过滤(CMF)和反渗透三种膜过滤工艺。该工艺采用膜处理工艺进行处理,水回收率仅能达到70%左右。CN103342431A公开了一种造纸制浆尾水回用工艺,该技术包括以下具体步骤:(1)废水进入均质池进行预混合;(2)预混合后的废水进入气浮系统,降低COD和SS;(3)经气浮系统处理后的水进入臭氧系统,除去部分COD;(4)经臭氧系统处理后的水在调节pH值后部分进入超滤系统进行预处理,另一部分进入电吸附系统,电吸附系统产水直接进入调配系统;(5)超滤处理后的水进入反渗透系统;(6)反渗透淡水进入调配系统后回用,反渗透浓水进入电渗析系统提浓;(7)电渗析淡水进入调配系统后回用,电渗析浓水进入蒸发系统处理。但是在该工艺中,由于对原料的预处理不好,导致了超滤膜需要频繁清洗,影响到了工程运行的连续性。

臭氧作为一种强氧化剂,与废水中的有机物迅速发生氧化反应,不产生二次污染,近年来在水处理方面受到广泛的关注。目前,臭氧氧化技术正逐步与催化剂、紫外、微波、超声等技术耦合的方向发展。目前,非均相臭氧催化剂的研究报告已发表很多,通常所用催化剂载体有 Al2O3、活性炭和陶瓷等;活性组分主要有Ti、Mn、Ni、Co、Cu、Fe和Mn等金属组分,其催化活性效果明显。这些催化剂用于深度处理造纸生化尾水时,处理后尾水接近无色且COD去除率高(CN 105013504 A),但由于受载体、反应温度以及反应pH等因素的影响,这些活性组分易流失,造成催化剂活性下降,寿命短,处理效果不稳定(CN106256426A)。因此高活性、高稳定性的催化剂是臭氧催化氧化技术应用的关键技术之一。

发明内容

本发明的目的是:提出了一种用于制浆造纸过程中的尾水的零排放的处理方法及装置,同时也提供一种催化性能稳定、活性高、使用寿命长而且可重复利用的深度处理造纸生化尾水的臭氧催化剂。

技术方案是:

一种造纸废水的零排放处理方法,包括如下步骤:

第1步,将制浆造纸尾水中加入絮凝剂进行絮凝处理;

第2步,第1步中絮凝后的产水再送入粗过滤器中进行过滤,去除大颗粒杂质;

第3步,第2步中得到的产水通过电吸附处理;

第4步,第3步中得到的产水再通过臭氧催化氧化处理;

第5步,第4步中得到的产水通过超滤膜过滤处理;超滤膜的浓缩液返回至第1步中再进行絮凝处理;

第6步,第5步中得到的超滤渗透液送入纳滤膜中进行过滤处理;

第7步,第6步中得到的纳滤渗透液送入反渗透中进行过滤处理;

第8步,第7步中得到的反渗透浓缩液再送入高压反渗透进行浓缩;

第9步,第8步中得到的高压反渗透浓缩液送入电渗析装置中进行浓缩,电渗析装置的浓缩液送入蒸发结晶处理,得到回收固体盐。

在一个实施方式中,所述的絮凝剂是指天然絮凝剂。

在一个实施方式中,所述的粗过滤器是石英砂过滤器。

在一个实施方式中,臭氧催化氧化中的催化剂是以Mn和Fe为活性成分;臭氧浓度为 1~50mg/L,水力停留时间为10~100min,温度是10~60℃。

在一个实施方式中,所述的超滤膜的截留分子量10000~250000Da,超滤膜的材质选自纤维素、纤维素酯、聚砜、聚醚砜、聚氯乙烯、氯丙烯、聚烯烃、聚乙烯醇、聚甲基丙烯酸甲酯、聚偏二氟乙烯、聚四氟乙烯中的一种或者几种的组合。

在一个实施方式中,所述的超滤膜操作压力为1.0~2.5MPa,循环流量为2.0~3.0m³/h,浓缩倍数是7~10倍。

在一个实施方式中,所述的纳滤膜材质选自醋酸纤维素类聚合物、聚酰胺、聚酯、聚酰亚胺或者乙烯基聚合物等中的一种或者几种的组合;纳滤工艺操作压力为1.5~3.0MPa,循环流量为2.0~3.0m³/h,浓缩倍数是4~12倍。

在一个实施方式中,蒸发结晶采用的是多效蒸发。

在一个实施方式中,电渗析装置的淡液送入纳滤膜中进行过滤处理。

一种造纸废水的零排放处理装置,包括:

絮凝槽,用于对制浆造纸尾水进行絮凝处理;

絮凝剂加入罐,连接于絮凝槽,用于向絮凝槽中加入絮凝剂;

粗过滤器,连接于絮凝槽,用于对絮凝处理后的产水进行过滤处理;

吸附装置,连接于粗过滤器,用于对粗过滤器的过滤产水进行吸附除杂处理;

臭氧催化氧化反器,连接于吸附装置,用于对吸附除杂处理后的产水进行臭氧催化氧化处理;

超滤膜,连接于臭氧催化氧化反器,用于对臭氧催化氧化后的产水进行过滤处理;

纳滤膜,连接于超滤膜,用于对超滤膜的产水进行脱盐过滤处理;

反渗透膜,连接于纳滤膜,用于对纳滤膜的渗透液进行浓缩处理;

高压反渗透膜,连接于反渗透膜,用于对反渗透膜的浓液进行浓缩处理;

电渗析器,连接于高压反渗透膜,用于对高压反渗透膜的浓液进行浓缩处理;

蒸发浓缩装置,连接于电渗析器,用于对电渗析器的浓水进行浓缩结晶处理。

在一个实施方式中,超滤膜的浓缩液侧连接于絮凝槽。

在一个实施方式中,电渗析器的淡水侧连接于纳滤膜的原料液进口。

在一个实施方式中,所述的超滤膜的截留分子量10000~250000Da,超滤膜的材质选自纤维素、纤维素酯、聚砜、聚醚砜、聚氯乙烯、氯丙烯、聚烯烃、聚乙烯醇、聚甲基丙烯酸甲酯、聚偏二氟乙烯、聚四氟乙烯中的一种或者几种的组合。

在一个实施方式中,纳滤膜材质选自醋酸纤维素类聚合物、聚酰胺、聚酯、聚酰亚胺或者乙烯基聚合物等中的一种或者几种的组合。

在一个实施方式中,蒸发浓缩装置采用的是多效蒸发装置。

一种造纸生化尾水的臭氧催化剂,以Mn和Fe为活性成分负载于载体上,载体为球型,直径为1~8mm,比表面积为150~400m2·g-1。

在一个实施方式中,所述的载体选自氧化铝或者氧化硅中的一种或两种的混合。

一种造纸生化尾水的臭氧催化剂的制备方法,包括如下步骤:

第1步,将载体浸渍在酸性或碱性改性剂中进行表面改性,再进行烘干和焙烧;

第2步,焙烧后的载体浸渍于铁、锰、锡的三种盐的混合水溶液中进行处理,取出后,再经过烘干和焙烧后,得到催化剂。

所述的第1步中,所述改性剂为氢氧化钠、硝酸、聚硅酸中的一种或多种。

所述的第1步中,锡盐是四氯化锡、硫酸亚锡或硝酸锡的一种或多种;铁盐是硝酸铁;锰盐是硝酸锰。

所述的第1步中,改性剂浓度为0.1~0.5mol/L,优选为0.1~0.3mol/L,载体浸渍时间0.5~3h,优选为0.5~2h。

所述的第1步中,烘干过程是:将浸泡完毕的载体沥干溶液,在室温下晾干3~8h,然后在100~105℃的烘箱中烘干2~4h。

所述的第1步中,焙烧过程是:将烘干的载体置于马弗炉中焙烧得到改性后的催化剂前驱体,马弗炉的气体氛围为空气,焙烧温度为180~800℃,优选为200~600℃;焙烧时间为2~8h,优选为2.5~6.0h。

所述的第2步中,铁、锰、锡的混合溶液中每种盐的浓度为0.1~0.8mol/L,优选为0.2~0.6mol/L。

所述的第2步中,浸渍时间为4~16h,优选为6~12h。

所述的第2步中,烘干过程是:将浸渍完毕的载体沥干溶液,在室温下晾干3~8h,然后在100~105℃的烘箱中烘干2~4h。

所述的第2步中,焙烧过程是:将烘干的载体置于马弗炉中焙烧,马弗炉的气体氛围为空气,焙烧温度为180~800℃,优选为200~600℃;焙烧时间为2~8h,优选为2.5~6.0h,将焙烧完毕的载体取出,在室温下冷却8~12h。

本发明还提供了上述的催化剂在用于臭氧催化分解造纸尾水中的应用。

有益效果

本发明对造纸废水处理过程中产生的尾水采用了絮凝、吸附、氧化、超滤、纳滤、反渗透、蒸发浓缩等集成工艺,实现了造纸尾水的零排放处理,可以有效地提高处理过程的运行稳定性,最大限度地提高了水回收率。

本发明提供的深度处理造纸生化尾水的臭氧催化剂以球型Al2O3为载体,经过酸或碱液改性剂改性焙烧后浸渍于铁、锰、锡的三种盐的混合水溶液中(其中锡盐作为分散剂),经过浸渍、干燥和焙烧后制得催化剂解决了目前铁、锰系催化剂在使用过程中金属离子流失造成的水质二次污染和催化剂活性低的技术问题。同时,本发明还公开了上述催化剂的制备方法。本发明提供的催化剂在使用过程中金属溶出少、寿命长和活性高,处理后的造纸生化尾水有机物的去除率最高为79%,难生物降解有机物也被更充分的降解,废水可生化性提高50~200%。本发明提供的催化剂在使用过程中金属溶出少、寿命长和活性高,处理后的造纸生化尾水有机物的去除率最高为79%,难生物降解有机物也被更充分的降解,废水可生化性提高50~200%;而且制备过程简单,可以实现工业化生产。