申请日2019.01.28

公开(公告)日2019.03.26

IPC分类号C02F9/10; C01C1/24; C02F101/16; C02F101/14

摘要

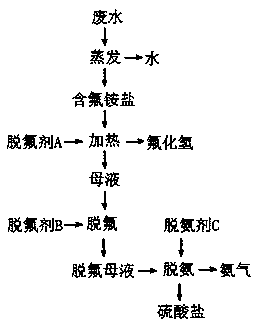

本发明公开了一种含氟氨氮废水的处理方法,先蒸馏:加热除去水得到含氟铵盐;再高温脱氟:在得到的含氟铵盐中加入脱氟剂A高温脱氟,通过冷凝得到氟化氢;深度脱氟:在母液中加入脱氟剂B深度脱氟;再采用以下二种方式中的任一种:第一种,将脱氟母液蒸发结晶得到可销售的硫酸铵;第二种,在脱氟母液中加入脱氨剂C,加热反应得到氨气和相应的硫酸盐。本发明提供的上述方法能有效地处理含氟及氨氮的废水,操作简单,成本低,资源化利用率高。

权利要求书

1.一种含氟氨氮废水的处理方法,包括如下步骤:

S11,蒸馏:将含氟氨氮废水加热蒸馏除去水,得到含氟铵盐;

S12,高温脱氟:在含氟铵盐中加入脱氟剂A进行高温处理,通过冷凝吸收得到氟化氢;高温脱氟后的废水为母液;

S13,深度脱氟:在母液中加入水和脱氟剂B,进行反应深度脱氟;深度脱氟后的废水为脱氟母液;

S14,蒸发结晶:将脱氟母液通过蒸发结晶得到硫酸铵。

2.一种含氟氨氮废水的处理方法,包括如下步骤:

S21,蒸馏:将含氟氨氮废水加热蒸馏除去水,得到含氟铵盐;

S22,高温脱氟:在含氟铵盐中加入脱氟剂A进行高温处理,通过冷凝吸收得到氟化氢;高温脱氟后的废水为母液;

S23,深度脱氟:在母液中加入水和脱氟剂B,进行反应深度脱氟;深度脱氟后的废水为脱氟母液;

S24,脱氨:在脱氟母液中加入脱氨剂C,充分反应,通过冷凝吸收得到氨气及硫酸盐。

3.如权利要求1或2所述的含氟氨氮废水的处理方法,其特征在于,蒸馏时,含氟氨氮废水中氟和氨氮的含量为:氟含量5-120 g/L,硫酸根含量5-220 g/L,铵根离子含量8-216 g/L。

4.如权利要求3所述的含氟氨氮废水的处理方法,其特征在于,蒸馏时,含氟氨氮废水中氟和氨氮的含量为:氟含量10-110 g/L,硫酸根含量12-200 g/L,铵根离子含量16-197g/L。

5.如权利要求1或2所述的含氟氨氮废水的处理方法,其特征在于,高温脱氟时,脱氟剂A为硫酸或磷酸;高温脱氟时,脱氟剂A的用量为:氟离子与脱氟剂A的摩尔比为1:(0.2-2);高温脱氟时,反应的温度为100-400℃,反应的时间为0.1-4 h。

6.如权利要求5所述的含氟氨氮废水的处理方法,其特征在于,高温脱氟时,脱氟剂A的用量为:氟离子与脱氟剂A的摩尔比为1:(0.25-1.7);高温脱氟时,反应的温度为120-360℃,反应的时间为0.2-3.5 h。

7.如权利要求1或2所述的含氟氨氮废水的处理方法,其特征在于,深度脱氟时,脱氟剂B为:铝、镁、锂或钙的氧化物或氢氧化物;深度脱氟时,脱氟剂B的用量为:氟离子与脱氟剂B的摩尔比为1:(0.2-2);深度脱氟时,反应温度为20-100℃,反应时间为1-24 h。

8.如权利要求7所述的含氟氨氮废水的处理方法,其特征在于,深度脱氟时,脱氟剂B的用量为:氟离子与脱氟剂B的摩尔比为1:(0.3-1.8);深度脱氟时,反应温度为25-80℃,反应时间为3-20 h。

9.如权利要求2所述的含氟氨氮废水的处理方法,其特征在于,S24中,脱氨剂C为:碱或碱性氧化物;S24中,脱氨剂C的用量为:铵离子与脱氨剂C的摩尔比为1:(1.05-3);S24中,反应温度为20-100℃,反应时间为1-24 h。

10.如权利要求9所述的含氟氨氮废水的处理方法,其特征在于,脱氨剂C为氢氧化钾、氢氧化钠、氢氧化钙或氧化钙; S24中,脱氨剂C的用量为:铵离子与脱氨剂C的摩尔比为1:(1.1-2.8); S24中,反应温度为20-80℃,反应时间为3-20 h。

说明书

一种含氟氨氮废水的处理方法

技术领域

本发明属于废水处理技术领域,具体涉及一种含氟氨氮废水的处理方法。

背景技术

现代工业发展迅速,但工业生产中的废水对自然环境和人体都有较大的危害,其中含氟氨氮废水的治理一直是废水处理方面的一大难题。目前针对含氟氨氮废水的处理工艺有很多:采用生石灰使废水中的硫酸根、氟离子絮凝沉淀,采用吹脱法、汽提法、膜分离脱除氨氮等,但这些工艺存在能耗高、危废渣量大、易产生二次污染、处理效率低、处理成本高等缺点,限制了这些方法在生产企业中的应用。因此,研发一种工艺简单、资源化利用率高的含氟氨氮废水处理工艺具有很重大的意义。

现有技术中,申请号为CN 201611146882.8的发明专利申请公开了一种钽铌工业含氟氨氮废水的资源化处理方法,第一步:将钽铌工业含氟氨氮废水与含钙化合物除氟剂搅拌混合,调节溶液pH值,使废水中氟离子选择性沉淀析出,沉淀经钽铌萃取残液酸洗、过滤、洗涤、烘干得到氟化钙产品;第二步:将第一步得到的除氟废水经过膜处理装置,以铌液或钽液作为吸收液,脱除废水中的氨,最终使废水中氨氮含量< 20mg/L;处理后吸收液的pH值为2,吸收液直接返回用于钽铌氧化物产品的中和生产工序,实现氨在生产过程中的循环。申请号为CN201510827441.3的发明专利申请公开了一种含氟氨氮废水的处理工艺,该工艺针对钽铌湿法冶金产生的含氟氨氮废水,利用氨与水相对挥发度差异,采用以高效精馏为主要技术核心的氨-水分离技术,结合预处理技术,采用脱氟-除钙-强化解络合-分子精馏实现水中氟、氨的脱除,处理后外排水达到国家一级排放标准,同时回收浓度≥15%的高纯氨水供生产使用。通过实现对氨的资源回收,达到对含氨废水处理成本的收支平衡。

发明内容

本发明的目的在于针对现有技术的不足,提供一种能有效处理含氟氨氮废水的方法,改善环境,降低生产成本,并产生一定的效益。

为了实现上述目的,本发明提供如下技术方案:

一种含氟氨氮废水的处理方法,包括如下步骤:

S11,蒸馏:将含氟氨氮废水加热蒸馏除去水,得到含氟铵盐;

S12,高温脱氟:在S11中得到的含氟铵盐中加入脱氟剂A进行高温处理,通过冷凝吸收得到氟化氢;高温脱氟后的废水为母液;

S13,深度脱氟:在S12处理后的母液中加入水和脱氟剂B,进行反应深度脱氟;深度脱氟后的废水为脱氟母液;

S14,蒸发结晶:将脱氟母液通过蒸发结晶得到硫酸铵。

本发明还提供另一种含氟氨氮废水的处理方法,包括如下步骤:

S21,蒸馏:将含氟氨氮废水加热蒸馏除去水,得到含氟铵盐;

S22,高温脱氟:在S21中得到的含氟铵盐中加入脱氟剂A进行高温处理,通过冷凝吸收得到氟化氢;高温脱氟后的废水为母液;

S23,深度脱氟:在S22处理后的母液中加入水和脱氟剂B,进行反应深度脱氟;深度脱氟后的废水为脱氟母液;

S24,脱氨:在S23反应后得到的脱氟母液中加入脱氨剂C,充分反应,通过冷凝吸收得到氨气及硫酸盐。

上述二种含氟氨氮废水的处理方法中,蒸馏时,废水中氟和氨氮的含量为:氟含量5-120 g/L,硫酸根含量5-220 g/L,铵根离子含量8-216 g/L。

优选的,蒸馏时,废水中氟和氨氮的含量为:氟含量10-110 g/L,硫酸根含量12-200 g/L,铵根离子含量16-197 g/L。

上述二种含氟氨氮废水的处理方法中,高温脱氟时,脱氟剂A为硫酸或磷酸;高温脱氟时,脱氟剂A的用量为:氟离子与脱氟剂A的摩尔比为1:(0.2-2);高温脱氟时,反应的温度为:100-400℃;反应的时间为:0.1-4 h;

优选的,高温脱氟时,脱氟剂A的用量为:氟离子与脱氟剂A的摩尔比为1:(0.25-1.7);高温脱氟时,反应的温度为:120-360℃;反应的时间为:0.2-3.5 h。

上述二种含氟氨氮废水的处理方法中,深度脱氟时,脱氟剂B为:铝、镁、锂或钙的氧化物或氢氧化物;深度脱氟时,脱氟剂B的用量为:氟离子与脱氟剂B的摩尔比为1:(0.2-2);深度脱氟时,反应温度为:20-100℃;反应时间为:1-24 h。

优选的,深度脱氟时,脱氟剂B的用量为:氟离子与脱氟剂B的摩尔比为1:(0.3-1.8);深度脱氟时,反应温度为:25-80℃;反应时间为:3-20 h。

S24中,脱氨剂C为:碱或碱性氧化物;S24中,脱氨剂C的用量为:铵离子与脱氨剂C的摩尔比为1:(1.05-3);S24中,反应温度为20-100℃;反应时间为:1-24 h。

优选的,脱氨剂C为氢氧化钾、氢氧化钠、氢氧化钙或氧化钙; S24中,脱氨剂C的用量为:铵离子与脱氨剂C的摩尔比为1:(1.1-2.8); S24中,反应温度为20-80℃;反应时间为:3-20 h。

本发明工艺简单、操作简单、成本低、资源化利用率高。采用本发明,能有效地处理含氟及氨氮的废水,改善环境,降低生产成本,并产生一定的效益。