申请日2017.12.18

公开(公告)日2018.04.20

IPC分类号C01D9/00

摘要

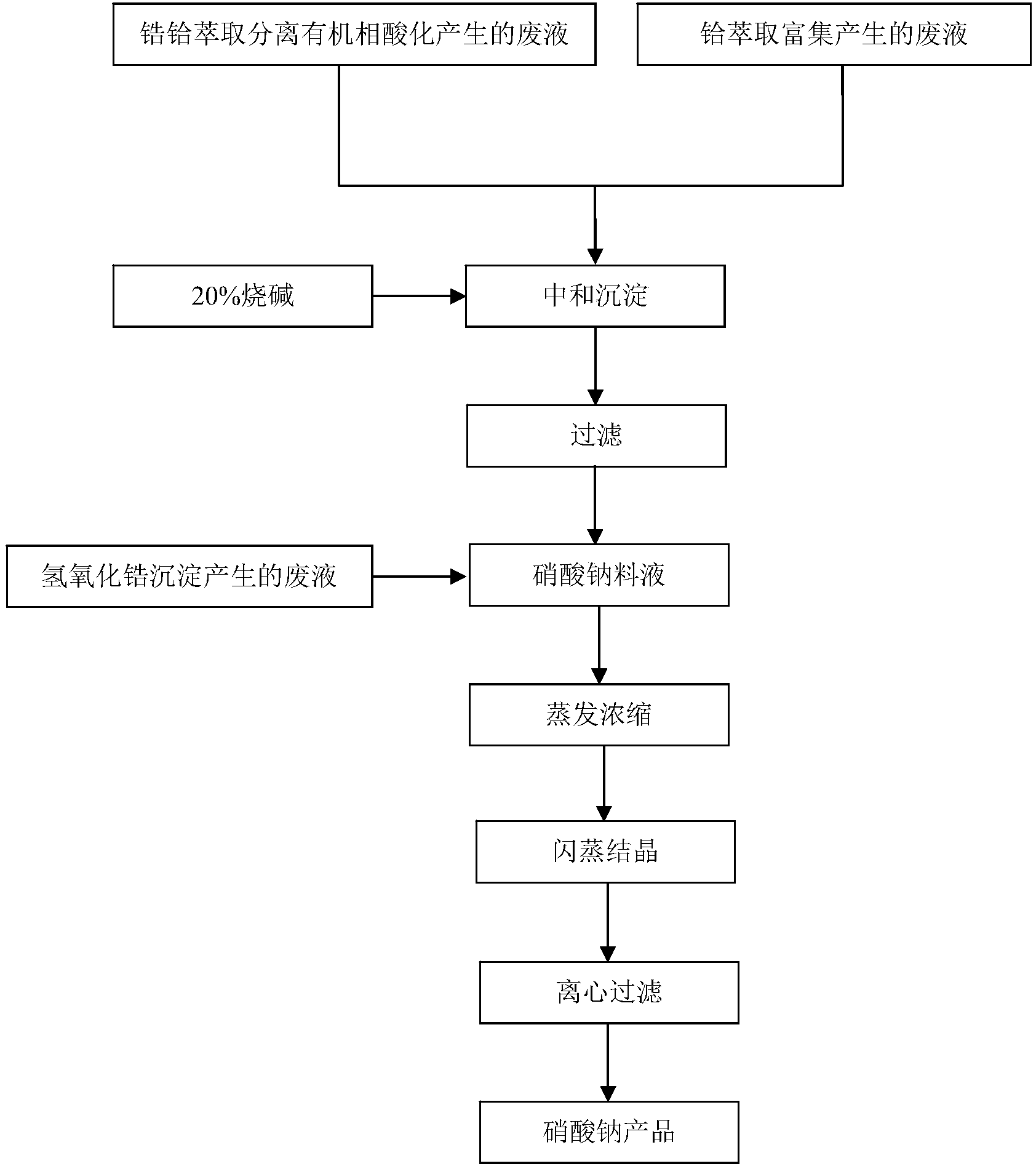

本发明是提供一种利用核级二氧化锆生产排放废水生产硝酸钠的方法。具体为将核级二氧化锆生产过程中锆铪分离工序产生的有机相酸化余水以及铪萃取富集后产生的萃余水与烧碱中和,过滤去除固体沉淀颗粒,所得滤液与氧化锆制备工序中产生的沉淀废液,即为生产硝酸钠的料液。料液进蒸发器蒸发浓缩,浓缩液进闪蒸结晶器结晶,晶浆经离心机过滤,可得到硝酸钠产品。该工艺流程简单,资源利用充分,成本较低,废液消减量90%以上,实现环境友好,具有明显的社会效益与经济效益。

权利要求书

1.一种利用核级二氧化锆生产排放废水生产硝酸钠的方法,其特征在于:包括以下步骤:

(1)将核级二氧化锆生产过程中锆铪分离产生的有机相酸化余水用NaOH溶液在中和槽中常温下进行中和,控制终点pH值,用精密过滤器过滤去除固体渣,滤液作为硝酸钠料液;

(2)将铪萃取富集后产生的萃余水用NaOH溶液在中和槽中常温下进行中和,控制终点pH值,用精密过滤器过滤去除固体渣,滤液作为硝酸钠料液;

(3)锆铪萃取分离后的反萃液用NaOH固体进行沉淀,生成的氢氧化锆浆体经过固液分离,滤液作为硝酸钠料液;

(4)将步骤(1)、(2)和(3)中得到的硝酸钠料液用泵输送至预热器,将料液进行预热达到一定温度后进入蒸发器,进行蒸发浓缩,浓缩液用泵输送至闪蒸结晶系统进行闪蒸结晶,结晶颗粒在重力作用下进入离心机进行分离,得到硝酸钠晶体,分离的母液输送至中和槽循环使用。

2.如权利要求1所述一种利用核级二氧化锆生产排放废水生产硝酸钠的方法,其特征在于:步骤(1)中所述的有机相酸化余水硝酸浓度3.5~4.5mol/L。

3.如权利要求1所述一种利用核级二氧化锆生产排放废水 生产硝酸钠的方法,其特征在于:步骤(1)中所述的终点pH值为8~8.5。

4.如权利要求1所述一种利用核级二氧化锆生产排放废水生产硝酸钠的方法,其特征在于:步骤(2)中所述的萃余水硝酸浓度2.5~4.5mol/L。

5.如权利要求1所述一种利用核级二氧化锆生产排放废水生产硝酸钠的方法,其特征在于:步骤(2)中所述的终点pH值为8~8.5。

6.如权利要求1所述一种利用核级二氧化锆生产排放废水生产硝酸钠的方法,其特征在于:步骤(3)中所述烧碱沉淀控制pH值为8~8.5。

7.如权利要求1所述一种利用核级二氧化锆生产排放废水生产硝酸钠的方法,其特征在于:步骤(3)中所述滤液中硝酸钠浓度为14%~25%。

8.如权利要求1所述一种利用核级二氧化锆生产排放废水生产硝酸钠的方法,其特征在于:步骤(4)中所述的料液预热温度为80~85℃。

9.如权利要求1所述一种利用核级二氧化锆生产排放废水生产硝酸钠的方法,其特征在于:步骤(4)中所述的浓缩液中硝酸钠浓度为55%~65%。

10.如权利要求1所述一种利用核级二氧化锆生产排放废水生产硝酸钠的方法,其特征在于:步骤(4)中所述的闪蒸结晶温度60~65℃,闪蒸结晶压力10~15Kpa;硝酸钠产品含水量小于2%。

说明书

一种利用核级二氧化锆生产排放废水生产硝酸钠的方法

技术领域

本发明属于萃取分离领域,具体涉及一种利用核级二氧化锆生产排放废水生产硝酸钠的方法。

背景技术

在核级二氧化锆生产过程中锆铪分离是关键步骤。在单硝酸体系下,用磷酸三丁酯作萃取剂,磺化煤油作稀释剂,组成锆铪萃取分离的有机相。该有机相在进入萃取系统前需预先用6mol/L稀硝酸溶液即酸化剂进行酸化,酸化后产生的水溶液一部分返回萃取体系配制酸化剂,一部分作为酸性废液处理;锆铪萃取分离后的萃余液作为铪富集的萃原液,经P204萃取后产生萃余水,该萃余水一部分返回锆铪萃取分离萃取体系配制萃原液,一部分作为酸性废液处理;锆铪萃取分离后的反萃液即硝酸锆酰溶液用烧碱进行沉淀,生成的氢氧化锆浆体经过固液分离,过滤母液为弱碱性废液。

上述两种酸性废液含有锆、铪及其它金属阳离子,硝酸2.5~4.5mol/L,需加石灰乳进行中和至pH6~9才能外排,由于废液量大,酸度高,中和处理成本较高,废液中的硝酸未能有效回收利用;碱性废液中含有硝酸钠,直接外排资源浪费较大,难以体现其社会效益和经济效益。

本方法采用烧碱对核级二氧化锆生产过程中锆铪分离产生的有机相酸化余水以及铪萃取富集后产生的萃余水进行中和,控制一定pH值,过滤除去沉淀,滤液与与氧化锆制备工序中产生的沉淀母液,作为生产硝酸钠的料液。料液经过蒸发浓缩和闪蒸结晶,再经离心机过滤,可得到硝酸钠产品,废液中硝酸及硝酸钠总回收率可达到80%以上,废液量减少90%以上,具有明显的社会效益与经济效益。

发明内容

本发明的目的在于:提供一种利用核级二氧化锆生产排放废水生产硝酸钠的方法。该方法工艺流程简单,资源利用充分,成本较低,废液消减量90%以上,实现环境友好,具有明显的社会效益与经济效益。

本发明的技术方案如下:

本发明的显著效果在于:工艺流程简单,资源利用充分,成本较低,废液消减量90%以上,实现环境友好,具有明显的社会效益与经济效益。