申请日2018.07.10

公开(公告)日2018.11.23

IPC分类号C02F9/04; C02F101/16

摘要

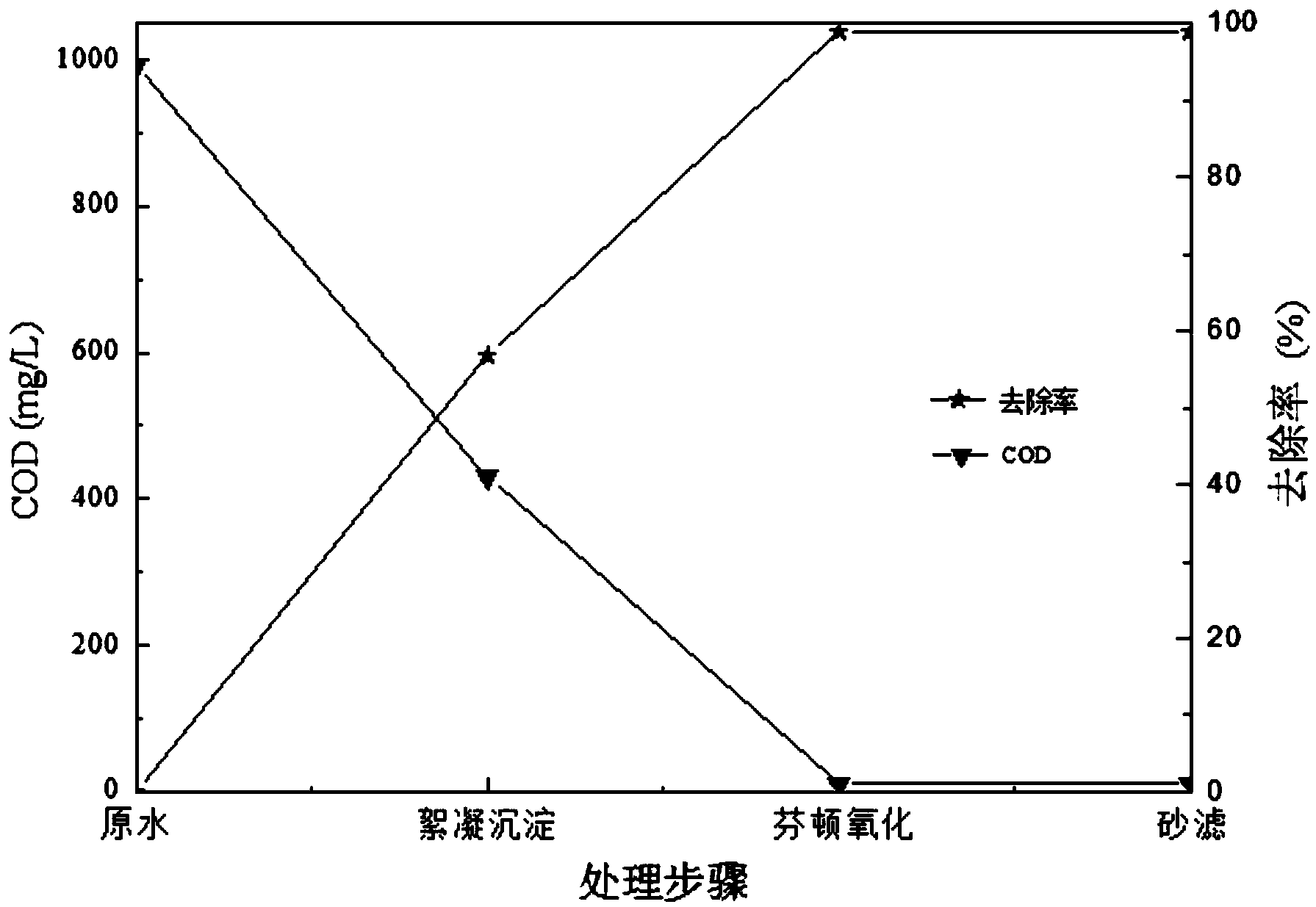

一种同步去除喷漆废水中COD、SS和总磷的方法,本发明涉及喷漆废水的处理方法,本发明是要解决现有的处理的喷漆废水的方法效果单一、处理时间长、处理效果不稳定的技术问题。本方法:一、用聚合氯化铝铁絮凝沉淀;二、芬顿氧化;三、砂滤。本发明的方法COD的去除率达98.86%以上,SS的去除率达79.51%以上,总磷的去除率达84.68%以上,氨氮的去除达38.23%以上。可用于喷漆废水处理。

权利要求书

1.一种同步去除喷漆废水中COD、SS和总磷的方法,其特征在于该方法按以下步骤进行:

一、絮凝沉淀:按聚合氯化铝铁浓度为50~60mg/L,将聚合氯化铝铁加入到喷漆废水中,搅拌,再静置沉淀处理,回收下层沉淀,上清液进行下一步处理;

二、芬顿氧化:将步骤一得到的上清液用盐酸溶液调pH到4~4.5,然后加入硫酸亚铁和双氧水组成的芬顿试剂,其中上清液中硫酸亚铁的浓度为2~2.5g/L,双氧水的浓度为10~12mL/L,在搅拌条件下氧化1~1.5h,停止搅拌氧化0.5~1小时,氧化结束后,用氢氧化钠溶液调pH至中性;

三、砂滤:将经步骤二处理后的水输送到砂滤池进行砂滤,完成喷漆废水的处理。

2.根据权利要求1所述的一种同步去除喷漆废水中COD、SS和总磷的方法,其特征在于步骤一中的搅拌速度为100~400r/min,搅拌时间为1~15min。

3.根据权利要求1或2所述的一种同步去除喷漆废水中COD、SS和总磷的方法,其特征在于步骤一中静置沉淀处理的时间为0.5~1小时。

4.根据权利要求1或2所述的一种同步去除喷漆废水中COD、SS和总磷的方法,其特征在于步骤二中盐酸溶液的浓度为1~1.2mol/L。

5.根据权利要求1或2所述的一种同步去除喷漆废水中COD、SS和总磷的方法,其特征在于步骤三中砂滤是以天然石英砂做为滤料的。

说明书

一种同步去除喷漆废水中COD、SS和总磷的方法

技术领域

本发明涉及喷漆废水的处理方法。

背景技术

水是人类生存、生产活动中不可缺少的资源,随着人口的增长、经济的发展以及人民生活水平的提高,人类对水资源的需求量越来越大。但水资源是一种有限的不可替代的宝贵资源。在我国水资源短缺已成为一个普遍存在的问题,而水资源的污染使这一问题更加严重。喷漆废水主要来源于湿式喷漆室用水洗涤喷漆室作业区空气,空气中漆物和有机溶剂被转移到水中形成的喷漆废水。废水中含大量漆物颗粒,其水质由所用涂料(以硝基漆、氨基漆、醇酸漆和环氧漆为主)、溶剂(如乙醇、丙酮、酯类、苯类)和助剂而定,一般含有高浓度的COD、SS及总磷等,如果直接排放会造成水体的污染,从而加剧我国水资源的缺乏。

废水的形式有以下两种方式:其一是循环水的一部分被排出成为废水,并补充足量的新鲜水;其二则是水经过一定循环使用后全部更新。两种方式的污染程度虽有差异,但废水处理皆是先去除浮渣,然后与铝盐进行絮凝,靠沉淀或上浮处理除去所含涂料中颜料与树脂的大部分后和一部分被表面活性剂。经过预处理的出水排入综合废水收集池,可以其他废水一同处理,处理方法有氧化法、混凝法、活性污泥处理法、生物处理法等。其中氧化法及混凝法仅对降低COD,SS的效果较好,对其他指标的降低效果不明显,而活性污泥处理法和生物处理法都存在培养时间长,效果不稳定的缺点,致使喷漆废水处理难度大,运行费用高。

发明内容

本发明是要解决现有的处理的喷漆废水的方法效果单一、处理时间长、处理效果不稳定的技术问题,而提供一种同步去除喷漆废水中COD、SS和总磷的方法。

本发明的同步去除喷漆废水中COD、SS和总磷的方法,按以下步骤进行:

一、絮凝沉淀:按聚合氯化铝铁浓度为50~60mg/L,将聚合氯化铝铁加入到喷漆废水中,搅拌,再静置沉淀处理,回收下层沉淀,上清液进行下一步处理;

二、芬顿氧化:将步骤一得到的上清液用盐酸溶液调pH到4~4.5,然后加入硫酸亚铁和双氧水组成的芬顿试剂,其中上清液中硫酸亚铁的浓度为2~2.5g/L,双氧水的浓度为10~12mL/L,在搅拌条件下氧化1~1.5h,停止搅拌氧化0.5~1小时,氧化结束后,用氢氧化钠溶液调pH至中性;

三、砂滤:将经步骤二处理后的水输送到砂滤池进行砂滤,完成喷漆废水的处理。

本发明与现有的喷漆废水的处理方法相比,有如下优点:

1)能够实现COD、SS、总磷及氨氮的同步去除:本发明首先通过投加聚合氯化铝铁溶液使废水中的SS及总磷被去除;然后投加芬顿试剂,使其与废水中的COD被去除;同时通过芬顿氧化后形成的氢氧化铁絮体能够把喷漆废水中的胶体物质、部分溶解物质絮凝、吸附后沉淀,提高出水水质;最后采用过滤去除氧化后的沉淀,实现了COD、SS、总磷及氨氮的同步去除。COD的去除率达98.86%以上,SS的去除率达79.51%以上,总磷的去除率达84.68%以上,氨氮的去除达38.23%以上。

2)运行成本低:本发明采用了絮凝沉淀+芬顿氧化+砂滤池过滤处理喷漆废水,只有絮凝沉淀步骤及芬顿氧化步骤中的搅拌需耗能,在芬顿氧化过程中减少了水浴加热的步骤,使得能耗大大降低。

3)投资小:本发明采用了絮凝沉淀+芬顿氧化+砂滤池过滤处理喷漆废水,工艺流程简单,附属设备少,占地面积小,因此投资明显降低。

4)节约用水:喷漆废水经本发明处理后,出水中的COD、SS、总磷及氨氮等浓度显著降低,出水能够满足喷漆房清澈,无臭味的回用要求,实现了废水的循环利用。