申请日2018.07.16

公开(公告)日2018.12.11

IPC分类号C02F1/04; C07C29/76; C07C31/10; C02F101/34

摘要

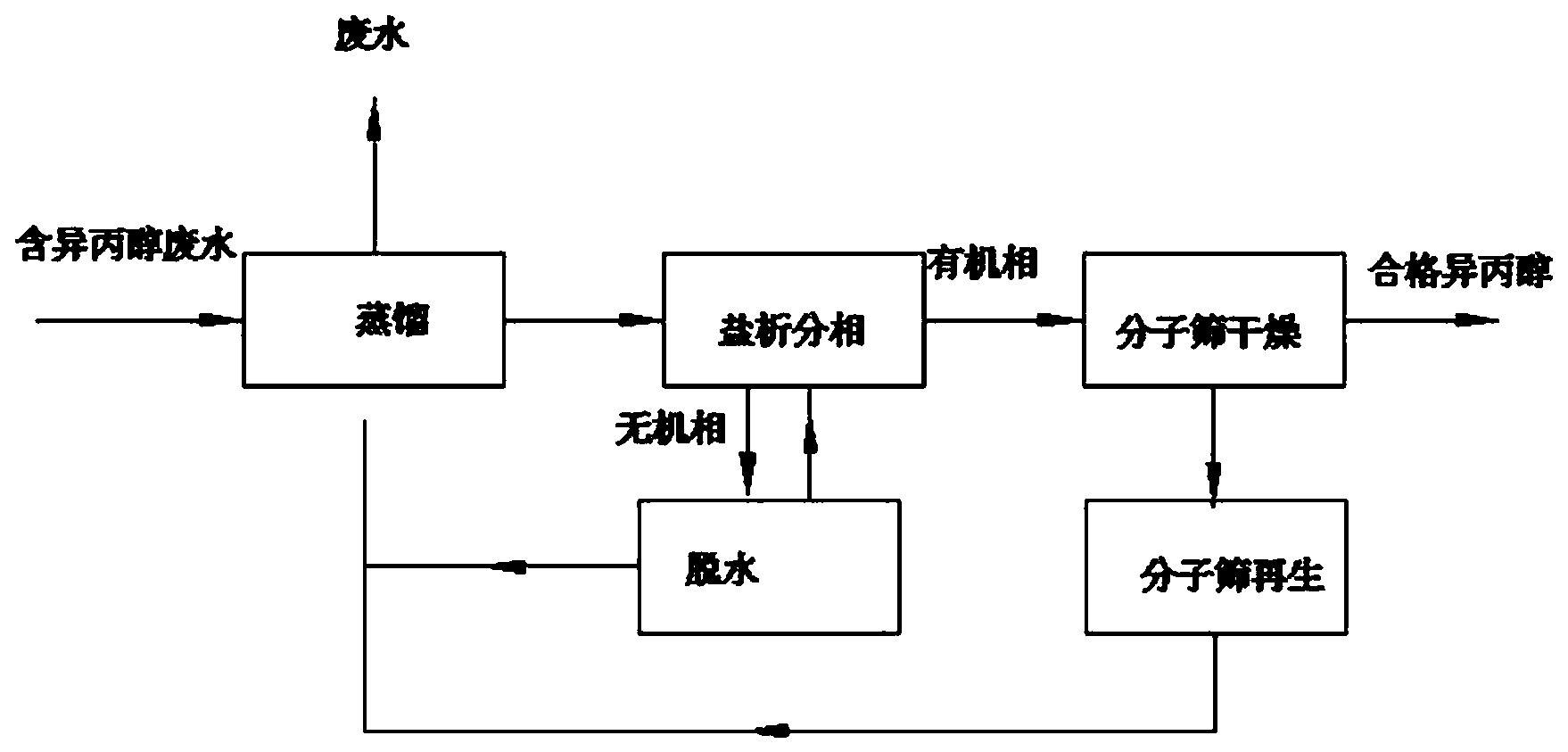

本发明涉及含异丙醇废水的回收处理方法,先将异丙醇废水常压蒸馏,获得含水18%‑30%的异丙醇;然后在常温下将含水异丙醇与盐析溶液按1:3‑5的体积比混合,静置后分离出水相和有机相;将水相蒸馏脱水;将脱水后的盐析溶液降温后循环使用;将有机相进干燥塔进行分子筛干燥;混合静置后固液分离,获得含水0.04%‑0.22%的异丙醇;异丙醇含量达99.7%以上。本发明简单实用、效率高,处理后的异丙醇含水量低;分离效果好,得到的异丙醇可在生产中循环使用。本发明解决了异丙醇的回收问题,节能环保,运行成本低,易于推广应用。

权利要求书

1.一种异丙醇废水的回收处理方法,包括以下步骤:

(1)将异丙醇废水常压蒸馏,获得含水18%-30%的异丙醇;

(2)在常温下将含水异丙醇与盐析溶液按1:3-5的体积比混合,静置后分离出水相和有机相,有机相含水3%-5%;

(3)将水相蒸馏脱水;将脱水后的盐析溶液降温后,循环使用;

(4)将有机相进干燥塔,按有机相与分子筛干燥剂4:1的质量比进行操作;混合静置4-24小时;固液分离,获得含水0.04%-0.22%的异丙醇;

(5)在负压下将分子筛干燥剂再生,再生温度120-240℃;干燥后降温后的分子筛干燥剂循环使用。

2.如权利要求1所述的回收处理方法,其特征是:所述常压蒸馏的蒸馏温度为80℃-85℃。

3.如权利要求1所述的回收处理方法,其特征是:所述的盐析溶液为醋酸钾或氯化钾的水溶液,质量浓度为30%-70 %,混合时间为1小时,静置时间为1小时。

4.如权利要求1所述的回收处理方法,其特征是:所述步骤(3)蒸馏脱水时的终点温度为130℃。

说明书

一种异丙醇废水的回收处理方法

技术领域

本发明属于化工废水回收技术领域,具体涉及异丙醇废水的回收处理方法。

背景技术

异丙醇是基本有机化工原料和溶剂之一,在许多化工产品及中间体生产过程中使用,使用过程中往往异丙醇浓度变稀,因此从大量的稀水溶液中分离异丙醇是工业中制取高纯异丙醇的主要手段。

由于异丙醇与水无限混溶,通过简单蒸馏无法分离,现行工艺分离方法主要有以下三种:共沸精馏、盐析法、膜分离法,这三种方法都存在一定不足:如共沸精馏引入第三组分,影响工艺循环使用;膜分离法一次性投入太高,维护费用也高;盐析法未引入其他有机组分,但是能耗较高;工业生产中的异丙醇含水较高,急需一种分离效果好的异丙醇回收方法。

发明内容

本发明的目的:提供一种简单实用、分离效果好、运行成本低的异丙醇废水的回收处理方法。

本发明的技术方案:

一种异丙醇废水的回收处理方法,包括以下步骤:

(1)将异丙醇废水常压蒸馏,获得含水18%-30%的异丙醇;

(2)在常温下将含水异丙醇与盐析溶液按1:3-5的体积比混合,静置后分离出水相和有机相,有机相含水3%-5%;

(3)将水相蒸馏脱水;将脱水后的盐析溶液降温后,循环使用;

(4)将有机相进干燥塔,按有机相与分子筛干燥剂4:1的质量比进行操作;混合静置4-24小时;固液分离,获得含水0.04%-0.22%的异丙醇;

(5)在负压下将分子筛干燥剂再生,再生温度120-240℃;干燥后降温后的分子筛干燥剂循环使用。

所述常压蒸馏的蒸馏温度为80℃-85℃;所述盐析溶液为醋酸钾或氯化钾的水溶液,质量浓度为30%-70 %,混合时间为1小时,静置时间为1小时。

所述步骤(3)蒸馏脱水时的终点温度为130℃。

本发明的优点:

本发明的处理方法简单实用、效率高,处理后的异丙醇含水量在0.04%-0.22%;异丙醇含量达99.7%以上,分离效果好,得到的异丙醇可在生产中循环使用。

本发明中脱水后的盐析溶液可循环使用;分子筛干燥剂在负压下再生后也可循环使用。

本发明解决了异丙醇的回收问题,该工艺节能环保,运行成本低,易于推广应用。