申请日2013.07.01

公开(公告)日2015.02.04

IPC分类号C02F9/14

摘要

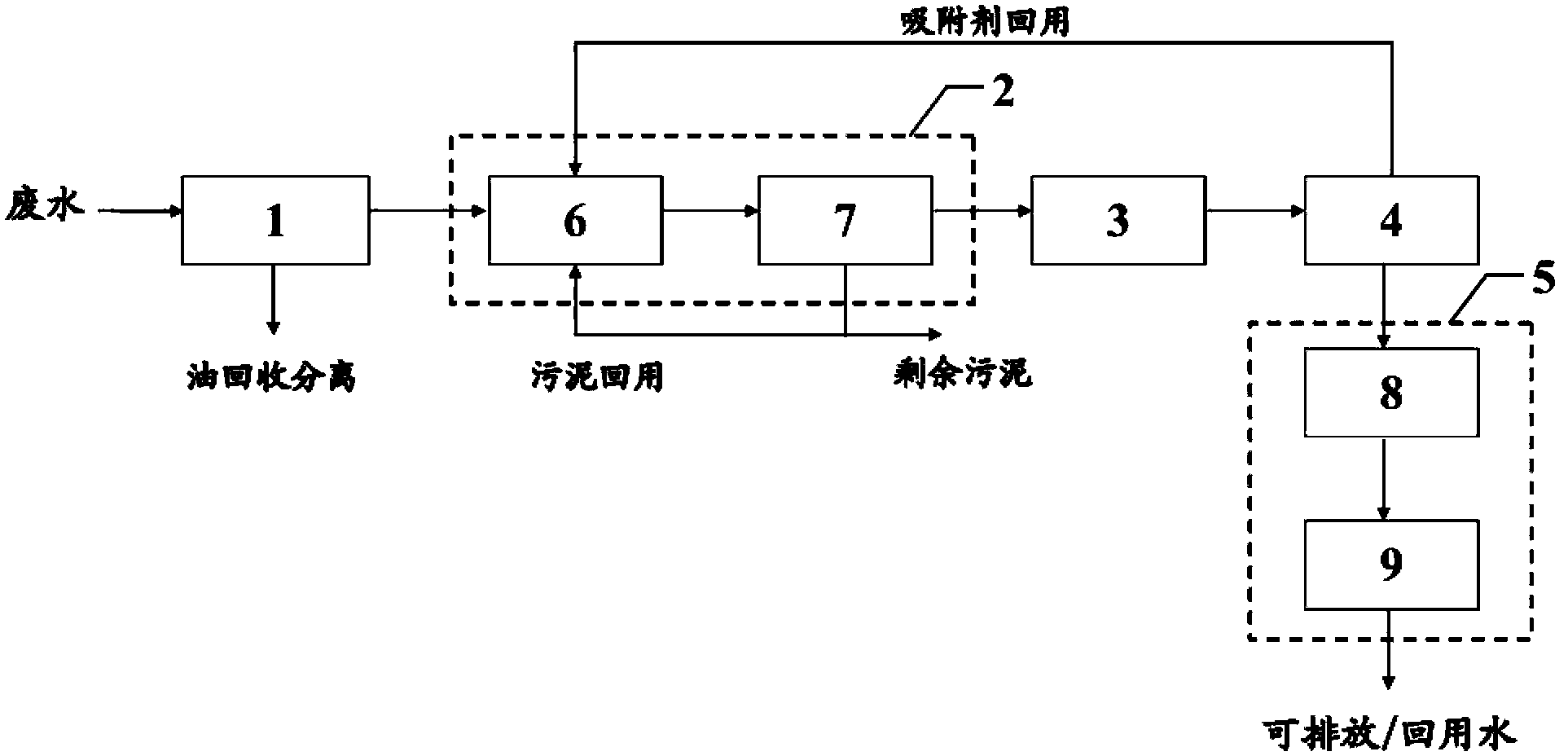

本发明提供一种碎煤加压气化废水资源化处理方法,所述处理方法依次序包括:(1)将废水进行油水分离,得到油水分离处理后的废水;(2)采用活性污泥对上述步骤(1)得到的废水进行处理,然后泥水分离,得到活性污泥处理后的废水;(3)向上述步骤(2)得到的废水中加入吸附剂,然后固液分离,得到吸附分离处理后的废水;(4)向上述步骤(3)得到的废水中加入絮凝剂和/或助凝剂,沉淀,得到混凝澄清处理后的废水;(5)采用载有微生物的滤料对上述步骤(4)得到的废水进行处理,得到可排放/回用水。本发明还提供了用于该方法的对废水进行资源化处理的系统,以及该处理方法或处理系统在处理碎煤加压气化废水中的应用。

权利要求书

1.一种碎煤加压气化废水资源化处理方法,其特征在于,所述处理方法依次序包括:

(1)将废水进行油水分离,得到油水分离处理后的废水;

(2)采用活性污泥对上述步骤(1)得到的废水进行处理,然后泥水分离,得到活性污泥处理后的废水;

(3)向上述步骤(2)得到的废水中加入吸附剂,然后固液分离,得到吸附分离处理后的废水;

(4)向上述步骤(3)得到的废水中加入絮凝剂和/或助凝剂,沉淀,得到混凝澄清处理后的废水;

(5)采用载有微生物的滤料对上述步骤(4)得到的废水进行处理,得到可排放/回用水;

其中,将步骤(4)中经沉淀后得到的沉淀物回用作为至少部分的活性污泥,所述沉淀物的回流比为10~20%;

所述吸附剂为表观密度大于水的粉状吸附剂,所述粉状吸附剂为粉状活性焦,所述吸附剂的粒径<0.15mm,投加量为0.5~20g/L。

2.根据权利要求1所述的方法,其特征在于,在步骤(1)中,采用斜管隔油池和涡凹气浮系统进行油水分离。

3.根据权利要求2所述的方法,其特征在于,所述斜管隔油池的水力停留时间为0.5~2h,所述涡凹气浮系统的水力停留时间为0.1~1h。

4.根据权利要求3所述的方法,其特征在于,向所述涡凹气浮系统中投加聚合氯化铝和聚丙烯酰胺。

5.根据权利要求4所述的方法,其特征在于,所述聚合氯化铝的投加量为20~200mg/L,所述聚丙烯酰胺的投加量为0.5~10mg/L。

6.根据权利要求1至5中任一项所述的方法,其特征在于,在步骤(2)中,依次采用厌氧反应区、缺氧反应区和好氧反应区的活性污泥对步骤(1)得到的废水进行处理。

7.根据权利要求6所述的方法,其特征在于,厌氧反应区的水力停留时间为16~24h,缺氧反应区的水力停留时间为6~16h,好氧反应区的水力停留时间为12~48h。

8.根据权利要求7所述的方法,其特征在于,所述厌氧反应区、缺氧反应区和好氧反应区的总水力停留时间为36~88h。

9.根据权利要求1至5中任一项所述的方法,其特征在于,在步骤(2)中,采用生物沉淀池进行泥水分离。

10.根据权利要求9所述的方法,其特征在于,所述生物沉淀池的水力停留时间为1~10h。

11.根据权利要求10所述的方法,其特征在于,所述生物沉淀池选自平流沉淀池、竖流沉淀池、辐流沉淀池、斜板沉淀池和斜管沉淀池。

12.根据权利要求1至5中任一项所述的方法,其特征在于,在步骤(4)中,所述絮凝剂选自聚合氯化铝、聚合硫酸铝、聚合硫酸铁、聚合氯化铁和淀粉絮凝剂,所述助凝剂为聚丙烯酰胺。

13.根据权利要求12所述的方法,其特征在于,所述絮凝剂的投加量为20~300mg/L,所述助凝剂的投加量为0~3mg/L。

14.根据权利要求13所述的方法,其特征在于,采用混凝澄清池进行步骤(4)中的操作。

15.根据权利要求14所述的方法,其特征在于,所述混凝澄清池选自平流沉淀池、竖流沉淀池、辐流沉淀池、斜管沉淀池和机械澄清池。

16.根据权利要求9所述的方法,其特征在于,将步骤(2)中经泥水分离后得到的污泥回用作为至少部分的活性污泥。

17.根据权利要求16所述的方法,其特征在于,将步骤(2)中经泥水分离后得到的污泥回用作为厌氧反应区的至少部分的活性污泥,将步骤(4)中经沉淀后得到的沉淀物回用作为缺氧反应区和/或好氧反应区的活性污泥。

18.根据权利要求1至5中任一项所述的方法,其特征在于,在步骤(5)中,所述滤料的粒径为5~10mm。

19.根据权利要求18所述的方法,其特征在于,所述滤料选自活性焦、活性半焦、火山石和合成材料滤料。

20.根据权利要求19所述的方法,其特征在于,采用生物滤池进行步骤(5)中的操作。

21.根据权利要求20所述的方法,其特征在于,所述生物滤池为曝气生物滤池或者缺氧生物滤池与曝气生物滤池的组合。

22.根据权利要求21所述的方法,其特征在于,所述生物滤池的水力停留时间为4~24h,空床停留时间为2~12h。

23.一种用于权利要求1至22中任一项所述方法的碎煤加压气化废水资源化处理系统,其特征在于,所述系统包括依次序连接的油水分离单元、活性污泥单元、吸附分离单元、混凝澄清单元和生物过滤单元。

24.根据权利要求23所述的系统,其特征在于,所述油水分离单元包括斜板隔油池和涡凹气浮系统。

25.根据权利要求23所述的系统,其特征在于,所述活性污泥单元包括活性污泥系统和生物沉淀池。

26.根据权利要求23所述的系统,其特征在于,所述混凝澄清单元包括混凝澄清池。

27.根据权利要求23所述的系统,其特征在于,所述生物过滤单元包括生物滤池。

28.根据权利要求1至22中任一项所述的方法或权利要求23至27中任一项所述的系统在处理碎煤加压气化废水中的应用。

说明书

一种碎煤加压气化废水 资源化处理方法及处理系统和应用

技术领域

本发明涉及一种废水的处理方法和处理系统,具体涉及一种碎煤加压气化废水的资源化处理方法,以及用于该方法的对碎煤加压气化废水进行资源化处理的系统和该方法或该系统在用于处理碎煤加压气化废水中的应用。

背景技术

碎煤加压气化废水中常含有大量的氨氮、酚类物质、油类物质、氰化物、单环芳烃和多环芳烃以及含氮、硫、氧的杂环化合物等物质。该废水具有废水排放量大、有机物浓度高、氨氮浓度高等特点,是世界上公认的难处理工业废水之一。

目前经酚氨回收后的碎煤加压气化废水处理普遍采用SBR工艺

(Sequencing Batch Reactor Activated Sludge Process,称为序批式活性污泥法)、A/O工艺(Anoxic/Oxic,称为缺氧/好氧法)及A/A/O工艺(Anaerobic-Anoxic-Oxic,常称为厌氧-缺氧-好氧法)为主的活性污泥生化处理技术。由于进入生化处理系统的碎煤加压气化废水中依然含有高浓度酚类、芳烃类、杂环类等有毒有机污染物,对活性污泥的冲击大,造成微生物活性差,易产生污泥膨胀,生化处理产水水质指标很难达到国家规定的排放标准,更难满足中水回用进水要求。为满足环保排放要求,目前的工艺技术在生化处理后多采用混凝处理、多介质过滤等处理手段使其产水CODCr(是指采用重铬酸钾(K2Cr2O7)作为氧化剂测定出的化学需氧量,即重铬酸盐指数)控制在200mg/L左右,悬浮固体(SS)30mg/L左右。有些工艺还在多介质过滤后增加臭氧氧化以达到降低CODCr目的,使其控制在100mg/L以下,但是高浓度的进水CODCr使臭氧消耗量非常大,存在运行成本高的缺点,在实际运行中很难应用。

中国专利CN201942597U公开了一种煤制天然气废水处理回用装置,该发明采用隔油、气浮作为预处理工艺,利用了水解酸化、缺氧、好氧等主生化处理工艺,以降解水中大部分有机物,并采用臭氧、曝气生物滤池及浸没式超滤作为深度处理工艺。但是,该工艺装置忽视了主生化工艺产水依然含有较高浓度的CODCr、有机污染物等,使后续的臭氧投加量较大,并且氧化效率低、氧化能力有限,虽经进一步处理,最终产水的CODCr、溶解固形物依然较高,难以满足中水回用要求。中国专利CN201908024B公开了一种鲁奇加压气化炉煤制气生产废水处理装置,该工艺将鲁奇加压气化炉煤制气生产废水依次经调节池、反应沉淀池、气浮池、多介质过滤器、SBR好氧池、厌氧生化池、脱氨塔、A/O生化池、臭氧接触反应装置、二至三个顺次连接的生化深度处理单元、絮凝沉淀池、石英砂过滤装置和清水池,通过管道依序连通。其中,所述臭氧接触反应装置包括:通过管道顺次连接的臭氧发生器、第一水射器和第一臭氧接触反应塔,所述第一水射器通过管道与所述A/O生化池连接,所述第一臭氧接触反应塔通过管道与所述生化深度处理单元连接;所述生化深度处理单元包括:顺次连接的水解酸化池与生物接触氧化池。由于该工艺流程很长,不利于维持系统运行的稳定可靠性,投资和运行的成本较高,经济性不足。

发明内容

因此,本发明的目的在于克服现有技术中的上述问题和缺陷,提供了一种运行稳定、成本低廉且处理效果良好的碎煤加压气化废水资源化处理方法及其处理系统,从而实现了废水的合格排放和/或回用。本发明提供了一种碎煤加压气化废水资源化处理方法,所述处理方法依次序包括:

(1)将废水进行油水分离,得到油水分离处理后的废水。该废水可以是采用常规技术(如萃取、精馏等)进行氨酚回收后的碎煤加压气化废水。

(2)采用活性污泥对上述步骤(1)得到的废水进行处理,然后泥水分离,得到活性污泥处理后的废水。

(3)向上述步骤(2)得到的废水中加入吸附剂,然后固液分离,得到吸附分离处理后的废水。

(4)向上述步骤(3)得到的废水中加入絮凝剂和/或助凝剂,沉淀,得到混凝澄清处理后的废水。

(5)采用载有微生物的滤料对上述步骤(4)得到的废水进行处理,得到可排放/回用水,即可作为达标排放水,或用作深度净化系统原水。根据本发明的方法,其中,在步骤(1)中,可以采用斜管隔油池和涡凹气浮系统进行油水分离。所示斜管隔油池是指在隔油池内设斜板或斜管,根据浅层理论,以提高除油效率。所述涡凹气浮(CAF,Cavitation AirFlotation)系统则是一种由涡凹曝气机产生微气泡,从废水中除去固体悬浮物、油脂等杂质的水处理方法。优选地,所述斜管隔油池的水力停留时间为0.5~2h,可优选为1~1.5h,例如1h,所述涡凹气浮系统的水力停留时间为0.1~1h,优选为0.4~0.6h,例如0.5h。更优选地,向所述涡凹气浮系统中投加聚合氯化铝和聚丙烯酰胺,所述聚合氯化铝的投加量优选为20~200mg/L,优选为30~50mg/L,所述聚丙烯酰胺的投加量优选为0.5~10mg/L,优选为1mg/L。本发明选择聚合氯化铝和聚丙烯酰胺作为涡凹气浮系统的破乳剂和凝聚剂,结合优选的投加量和水力停留时间,可以使油水分离的除油效率大于80%,产水的石油类含量≤40mg/L。根据本发明的方法,其中,在步骤(2)中,依次采用厌氧反应区、缺氧反应区和好氧反应区的活性污泥对步骤(1)得到的废水进行处理。厌氧反应区的活性污泥的主要作用是将废水中大部分难生物降解的大分子有机物转化为易生物降解的小分子有机物,并改善废水的可生化性。缺氧反应区的活性污泥的主要作用是将好氧反应区回流的硝化液中的硝态氮和亚硝态氮通过反硝化反应去除,并去除部分有机物。而好氧反应区的活性污泥的主要作用则是利用好氧微生物将废水中的大部分有机物、氨氮等污染物通过吸附、降解等过程去除,并产生硝化液回流到缺氧反应区进行反硝化。优选地,好氧反应区的硝化液回流至缺氧反应区的回流比可以为100~400%(即回流量与进入废水水量的体积比),优选为100~200%。优选地,厌氧反应区的水力停留时间为16~24h,可优选为17~19h,可更优选为18h,缺氧反应区的水力停留时间为6~16h,可优选为7~9h,可更优选为8h,好氧反应区的水力停留时间为12~48h,可优选为24~36h。更优选地,所述厌氧反应区、缺氧反应区和好氧反应区的总水力停留时间为36~88h,优选为48~66h。此外,

所述活性污泥的污泥浓度可以为8000~80000mg/L,优选为30000~50000mg/L,例如40000mg/L。根据本发明的方法,其中,在步骤(2)中,可以采用生物沉淀池进行泥水分离。优选地,所述生物沉淀池的水力停留时间为1~10h,可优选为3~5h,可更优选为4h。更优选地,所述生物沉淀池可以选自平流沉淀池、竖流沉淀池、辐流沉淀池、斜板沉淀池和斜管沉淀池,或者其他常用的生物沉淀池。

根据本发明的方法,其中,在步骤(3)中,所述吸附剂为表观密度大于水的粉状吸附剂。在本发明中,表观密度是指材料在自然状态下(长期在空气中存放的干燥状态)的单位体积的干质量,其计算方法可以为:表观密度=材料的质量/(实质部分的容积+闭孔容积)。优选地,所述粉状吸附剂选自粉状活性焦和粉状活性炭。更优选地,所述吸附剂的粒径<1mm,优选为<0.15mm,投加量为0.5~20g/L,即大约为每吨生物沉淀池产水投加0.5~20kg吸附剂,优选为4~5g/L。在该步骤中可以采用液相吸附-固液分离一体化反应器,其包括吸附区和固液分离区。可以在吸附区中通过所投加的吸附剂的强大吸附能力,吸附去除水中的大分子有机物及其他部分杂质,以及在固液分离区中主要通过重力沉降作用去除废水中绝大部分吸附剂颗粒。其中,吸附区的水力停留时间可以为1~10h,优选为4~8h,固体停留时间可以为1~100h,优选为20~40h,固液分离区的水力停留时间可以为5min~10h,优选为20~30min。

根据本发明的方法,其中,在步骤(4)中,所述絮凝剂选自聚合氯化铝、聚合硫酸铝、聚合硫酸铁、聚合氯化铁和淀粉絮凝剂,所述助凝剂为聚丙烯酰胺。优选地,所述絮凝剂的投加量为20~300mg/L,优选为50~100mg/L,

所述助凝剂的投加量为0~3mg/L,优选为0.5~1mg/L。更优选地,采用混凝澄清池进行步骤(4)中的操作,所述混凝澄清池可优选选自平流沉淀池、竖流沉淀池、辐流沉淀池、斜管/板沉淀池和机械澄清池,或者其他常用的混凝澄清池。通过投加絮凝剂和/或助凝剂,可去除水中不易沉淀的微粒、浊度等物质,同时也可去除上述固液分离区中未沉淀分离出来的吸附剂颗粒。优选地,所述混凝澄清池的水力停留时间为0.5~6h,优选为2~3h。根据本发明的方法,其中,将步骤(2)中经泥水分离后得到的污泥和步骤(4)中经沉淀后得到的沉淀物中的一种或多种回用作为步骤(2)中的至少部分的活性污泥。更具体地,所述生物沉淀池进行泥水分离得到的污泥的至少部分可回流至步骤(2)中的所述厌氧反应区,与厌氧反应区的活性污泥相混合,余下的污泥则可排出系统做进一步处理,其回流至厌氧反应区的污泥回流比可以为25~100%。这样可以使所述生物沉淀池的污泥得到减量化处理。类似地,步骤(4)中经混凝澄清处理后得到的沉淀物(主要是混凝沉淀下来的吸附剂微粒)可回流至所述缺氧反应区和/或好氧反应区,与缺氧反应区和/或好氧反应区中原有的活性污泥相混合,余下沉淀物则可排出系统做进一步处理,其回流比可以均为5~100%,可优选为10~20%,可更优选为15%。来自于步骤(3)的固液分离区中未分离的吸附剂本身粒径较小,易悬浮在废水中,需花费较长时间才能自行沉降分离。通过絮凝剂和/或助凝剂作用,这些吸附剂得以沉淀下来,而正由于其具有粒径小、比表面积大、孔隙多等特点,非常适于用作微生物的载体。需要说明的是,尽管将前述沉淀物(主要为失效的吸附剂)理解为生物载体更为合适,但该沉淀物与原有的活性污泥相互混合后,所起到的是活性污泥的作用,并且肉眼上已难以区分两者,因此本文为了表述方便,将该沉淀物描述为作为至少部分的“活性污泥”来使用。

根据本发明的方法,其中,在步骤(5)中,所述滤料的粒径为5~10mm,可优选选自活性焦、活性半焦和火山石,或者其他合成材料滤料。火山石又称浮石、多孔玄武岩,是火山爆发后由火山玻璃、矿物与气泡形成的多孔形石材。所述微生物可包括各种在厌氧、缺氧、好氧等水环境下转化、降解水中污染物的微生物,例如硝化菌等。本发明利用滤料为微生物的生长提供良好的环境,提高对水中污染物的去除能力。更优选地,采用生物滤池进行步骤(5)中的操作,所述生物滤池可以优选为曝气生物滤池,或者缺氧生物滤池与曝气生物滤池的组合。所述曝气生物滤池可以优选选自碳氧化滤池、硝化滤池、或者碳氧化滤池和硝化滤池的组合。最优选地,所述生物滤池的水力停留时间为4~24h,空床停留时间为2~12h。

以上所涉及的工作介质的工作温度可以为15~35℃。本发明还提供了一种用于本发明方法的碎煤加压气化废水资源化处理系统,所述系统包括依次序连接的油水分离单元、活性污泥单元、吸附分离单元、混凝澄清单元和生物过滤单元。优选地,所述油水分离单元可以包括斜板隔油池和涡凹气浮系统。更优选地,所述活性污泥单元可以包括活性污泥系统和生物沉淀池。上述的厌氧反应区、缺氧反应区和好氧反应区均可属于该活性污泥系统的组成部分。进一步优选地,所述混凝澄清单元可以包括混凝反应器或反应池。再进一步优选地,所述生物过滤单元可以包括生物滤池。本发明还提供了本发明的处理方法或处理系统在处理碎煤加压气化废水中的应用。

本发明可以具体描述为一种碎煤加压气化废水资源化处理工艺,经酚氨回收后的碎煤加压气化废水经油水分离系统处理后,进入高效活性污泥系统,在此废水依次通过厌氧、缺氧、好氧条件下的活性污泥处理后,进行泥水分离;所述高效活性污泥系统产水自流进入液相吸附-固液分离一体化反应器(以下简称“一体化反应器”),在一体化反应器内,投加粉状吸附剂吸附去除水中残余的大部分难降解有机物及其他部分杂质,并完成绝大部分吸附剂与水的分离;所述一体化反应器产水自流进入混凝澄清池进一步去除水中的悬浮物;所述混凝澄清池产水提升至生物滤池,在生物滤池内进一步完成生物吸附、氧化及代谢反应,所述生物滤池产水达标排放或用作深度净化系统原水。

本发明的处理方法及其系统具有但不限于以下有益效果:1.本发明将混凝澄清得到的失效吸附剂用作活性污泥系统的微生物载体,实现了失效吸附剂的再利用。更具体是,混凝澄清得到的失效吸附剂作为缺氧反应区、好氧反应区以及厌氧反应区的微生物载体,可充分利用吸附剂所具有的巨大的比表面积和孔隙结构,这样不仅能继续吸附有机物和部分固体杂质,还能为微生物提供大量生长场所和营养,能够富集微生物,从而更有效地降解水中的污染物,提高系统的容积负荷,相应地降低了系统的停留时间,同时还减小了池容及占地面积,降低了投资成本。此外,由于吸附剂本身的比重较大,在富集和吸附了大量微生物和固体杂质后,继续增加了污泥的比重,提高了污泥沉降速率,从而缩短了污泥沉降时间,并抑制了污泥膨胀现象的发生,因此进一步提高了处理效率。

2.本发明可以采用粉状吸附剂并进行动态吸附,吸附速率快,吸附效率高。通过控制吸附剂的投加量和排出量,可保持吸附区内较高的吸附剂浓度,延长了吸附剂的吸附时间,提高了吸附剂的有效吸附容量。另外,可以采用液相吸附-固液分离一体化反应器,设备体积小,可通过固液分离区沉淀下来的吸附剂无动力回流吸附区,节省了设备投资和运行费用。

3.本发明通过采用先生化后吸附的处理工艺,可大大减少吸附剂的用量,并且通过采用先固液分离再混凝澄清的处理方式,可降低絮凝剂和助凝剂的投加量,从而以较低的运行成本获得了产水水质的大幅提高。

4.本发明采用生化与吸附既分离又融合的工艺方法,使系统的处理能力大大提高,系统污泥浓度高,抗冲击负荷能力强,生化系统停留时间明显缩短。例如,现有碎煤加压气化废水处理生化段的停留时间均在120h以上,产水CODCr约200mg/L,而本发明处理方法的生化段的停留时间<80h,产水CODCr<60mg/L。值得注意的是,本发明可不需使用成本较高的膜分离装置,

避免了由于膜污染而频繁更换膜组件的问题,在设备投资、建设成本和运行成本较低的情况下实现了较好的废水处理效果。