申请日2019.12.11

公开(公告)日2020.02.18

IPC分类号C02F3/34; C02F3/10; C02F3/02; C02F7/00; C02F3/12; C02F101/38

摘要

一种用于高浓度有机废水处理的生物载体强化反应装置,其中的预处理单元对污水进行固液分离,去除水中的大颗粒物,固液分离后的污水依次经过除有机物载体单元、混合缓冲单元和硝化载体单元,水中的碳氮等有机污染物在微生物作用下降解得以去除,最后沉淀分离单元的上清液达标排放。除有机物载体和硝化载体提高了靶向式微生物量和生物活性,实现污染物分级针对性降解,解决了传统生物法处理高有机物浓度、高含盐量污水时,耐冲击能力差,耐盐、耐毒性能力弱的问题。在有机污染物变动负荷下,不易发生污泥膨化现象,耐冲击性强,运行可靠,污泥产出量少,效率高,是普通活性污泥法处理能力的2‑3倍,提高出水水质,减少占地和基建投资。

权利要求书

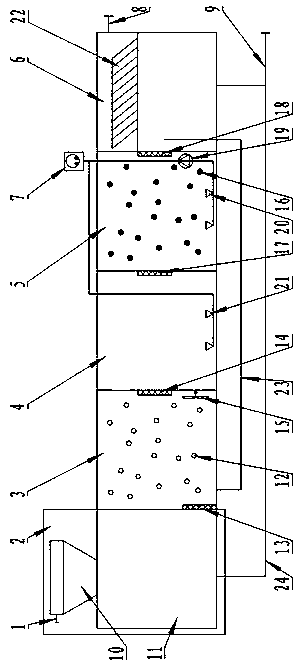

1.一种用于高浓度有机废水处理的生物载体强化反应装置包括:预处理单元(2)、除有机物载体单元(3)、混合缓冲单元(4)、硝化载体单元(5)、沉淀分离单元(6)、供气单元(7)、硝化液回流管(23)和污泥回流管(24)构成;其特征在于:

所述的预处理单元(2)为对所注入的高浓度有机废水施以固液分离;预处理单元(2)上设有污水进口和工艺连接口;;

所述的除有机物载体单元(3)对来自于预处理单元(2)的污水的混合接触,对来自于预处理单元(2)的污水进行生物降解处理;

污水混合缓冲单元(4)为对来自于除有机物载体单元(3)的污水进一步去除有机污染物;

所述的污水硝化载体单元(5)将来自于污水混合缓冲单元(4)的污水中的氨氮转化成硝化氮;让一部分污水排入沉淀分离单元(6)内,让一部分污水返回重新处理,实现总氮污物的去除;

所述的沉淀分离单元(6)为将来自于污水硝化载体单元(5)的污水进行沉淀,让一部分清水达标排放,让一部分含有污泥的水返回重新处理,让剩余污泥通过专用的管路排除;

预处理单元(2)的设定侧与除有机物载体单元(3)的设定侧连接,二者的连接侧之间通过设定的屏栅连通;

除有机物载体单元(3)的设定侧与混合缓冲单元(4)的设定侧连接,二者的连接侧之间通过设定的屏栅连通;

混合缓冲单元(4)的设定侧与硝化载体单元(5)的设定侧连接,二者的连接侧之间通过设定的屏栅连通;

硝化载体单元(5)的设定侧与沉淀分离单元(6)的设定侧连接,二者的连接侧之间通过设定的屏栅连通;

硝化液回流管(23)的一端连接于沉淀分离单元(6)的底部,硝化液回流管(23)的另一端连接于除有机物载体单元(3)的底部,将沉淀分离单元(6)的内部和除有机物载体单元(3)的内部连通;通过内循环系统将沉淀分离单元(6)中的污水送回至除有机物载体单元(3)进行再处理;

污泥回流管(24)的一端连接于沉淀分离单元(6)的底部,污泥回流管(24)的另一端连接于预处理单元(2)的底部,将沉淀分离单元(6)的内部和预处理单元(2)的内部连通;通过外循环系统将沉淀分离单元(6)中污水送回至预处理单元(2);将沉淀分离单元(6)中的污泥排除;

供气单元(7)的排气孔分别与混合缓冲单元(4)和硝化载体单元(5)的受气孔管路连接。

2.根据权利要求1所述的一种用于高浓度有机废水处理的生物载体强化反应装置,其特征在于:所述的硝化液回流管(23)的一端连接于硝化载体单元(5)的底部,硝化液回流管(23)的另一端连接于除有机物载体单元(3)的底部,将硝化载体单元(5)的内部和除有机物载体单元(3)的内部连通;通过内循环系统将硝化载体单元(5)中的约占进水量的50~150%污水送回至除有机物载体单元(3)进行再处理;一部分污水约占进水量的110~130%送入沉淀分离单元(6)进行沉淀处理。

3.根据权利要求1所述的一种用于高浓度有机废水处理的生物载体强化反应装置,其特征在于:所述的预处理单元(2)主要由:进水管(1)、固液分离装置(10)和前置区(11)构成;进水管(1)的一端与固液分离装置(10)上的设定位置连通,固液分离装置(10)的下端与前置区(11)的上部连通;所述的进水管(1)为预处理单元(2)上设有的污水进口;预处理单元(2)上设有工艺连接孔。

4.根据权利要求1所述的一种用于高浓度有机废水处理的生物载体强化反应装置,其特征在于:

所述的除有机物载体单元(3)主要由:除有机物载体(12)、第一屏栅(13)、第二屏栅(14)和载体悬浮机(15)构成;在除有机物载体单元(3)内填装有除有机物载体(12),除有机物载体单元(3)内左侧的壁上装设有第一屏栅(13),在除机物载体单元(3)右侧的内壁上装设有第二屏栅(14)和载体悬浮机(15),载体悬浮机(15)位于第二屏栅(14)的下方;除有机物载体单元(3)上设有工艺连接孔;

预处理单元(2)的内部和除有机物载体单元(3)内部连通经过第一屏栅(13);

除有机物载体单元(3)内部和混合缓冲单元(4)内部连通经过第二屏栅(14)。

5.根据权利要求1所述的一种用于高浓度有机废水处理的生物载体强化反应装置,其特征在于:

所述的混合缓冲单元(4)主要由:第一曝气器(21)和第三屏栅(17)构成;第一曝气器(21)装设于混合缓冲单元(4)内的底部,第一曝气器(21)的受气孔为混合缓冲单元(4)的受气孔;第三屏栅(17)装设于混合缓冲单元(4)内的右侧壁上;混合缓冲单元(4)内部和硝化载体单元(5)内部连通经过第三屏栅(17)。

6.根据权利要求1所述的一种用于高浓度有机废水处理的生物载体强化反应装置,其特征在于:所述的硝化载体单元(5)主要由:硝化载体(16)、第四屏栅(18)、空气升液泵(19)和第二曝气器(20)构成;在硝化载体单元(5)内装设有硝化载体(16);第二曝气器(20)装设于硝化载体单元(5)内的底部,第二曝气器(20)的受气孔与装设于硝化载体单元(5)内的空气升液泵(19)的出口连接,空气升液泵(19)的进口为硝化载体单元(5)的受气孔;第四屏栅(18)装设于硝化载体单元(5)内的右侧壁上;硝化载体单元(5)内部和沉淀分离单元(6)内部连通经过第四屏栅(18)。

7.根据权利要求1所述的一种用于高浓度有机废水处理的生物载体强化反应装置,其特征在于:

所述的淀分离单元(6)主要由:出水管(8)、排泥管(9)和斜板(22)构成;排泥管(9)装设于沉淀分离单元(6)的下部,出水管(8)装设于沉淀分离单元(6)的上部,斜板(22)装设于出水管(8)的下部,位于第四屏栅(18)的上部。

8.根据权利要求4所述的一种用于高浓度有机废水处理的生物载体强化反应装置,其特征在于:所述除有机物载体(12)为粉末活性炭塑封多孔构造体,表面与体积比为2000-6000 m2/m3。

9.根据权利要求6所述的一种用于高浓度有机废水处理的生物载体强化反应装置,其特征在于:所述硝化载体(16)为聚乙烯醇为基本材质的多孔性型构造体,表面与体积比为1000-2000 m2/m3。

说明书

一种用于高浓度有机废水处理的生物载体强化反应装置

技术领域

本发明属于污水处理技术领域,特别涉及一种用于高浓度有机废水处理的生物载体强化反应装置。

背景技术

高浓度有机废水处理是污水处理领域中的难题,污水处理应用最广、最经济的方法是生物处理法,它经历了近百年的沿革与变迁,目前已成为环境污染控制的最关键技术。然而,现有生物处理法对于高浓度有机废水的处理能力有限,处理时间长,处理不彻底。因此,寻求处理效率更高,处理成本更低、处理时间更短的高浓度有机废水处理方法是人们一直追求的目标;而开发运行管理方便,处理高效的高浓度有机废水的处理方法和设备,缓解业主的环保压力,提高企业的生命力也尤为重要。

发明内容

本发明提供了一种生物载体强化处理高浓度有机废水装置,通过除有机物载体和硝化载体的合理分配和布设,提高不同工艺段的靶向式微生物量和生物活性,实现污染物的分级针对性降解,解决了传统生物法处理高有机物浓度、高含盐量污水时,耐冲击能力差,耐盐、耐毒性能力弱的问题。

一种用于高浓度有机废水处理的生物载体强化反应装置包括:预处理单元、除有机物载体单元、混合缓冲单元、硝化载体单元、沉淀分离单元、供气单元、硝化液回流管和污泥回流管构成,其特征在于:

所述的预处理单元为对所注入的高浓度有机废水施以固液分离。预处理单元上设有污水进口和工艺连接口。

所述的除有机物载体单元对来自于预处理单元的污水的混合接触,对来自于预处理单元的污水进行生物脱碳降解处理。

污水混合缓冲单元为对来自于除有机物载体单元降解的污水进一步均匀混合。

所述的污水硝化载体单元将来自于污水混合缓冲单元的污水进行生物脱氮硝化降解处理,污水中的氨氮转化成硝态氮。让一部分污水排入沉淀分离单元内,让一部分污水回流至除有机物载体单元实现总氮污物的去除。

所述的沉淀分离单元为将来自于硝化载体单元的污水进行沉淀,让一部分清水达标排放,让一部分含油沉淀污泥的水返回重新处理,让剩余部分沉淀污泥通过专用的管路排除。

预处理单元的设定侧与除有机物载体单元的设定侧连接,二者的连接侧之间通过设定的屏栅连通。

除有机物载体单元的设定侧与混合缓冲单元的设定侧连接,二者的连接侧之间通过设定的屏栅连通。

混合缓冲单元的设定侧与硝化载体单元的设定侧连接,二者的连接侧之间通过设定的屏栅连通。

硝化载体单元的设定侧与沉淀分离单元的设定侧连接,二者的连接侧之间通过设定的屏栅连通。

硝化液回流管的一端连接于沉淀分离单元的底部,硝化液回流管的另一端连接于除有机物载体单元的底部,将沉淀分离单元的内部和除有机物载体单元的内部连通。通过内循环系统将淀分离单元中的污水送回至除有机物载体单元进行再处理。

污泥回流管的一端连接于沉淀分离单元的底部,污泥回流管的另一端连接于预处理单元的底部,将沉淀分离单元的内部和预处理单元的内部连通。通过内循环系统将沉淀分离单元中污水送回至预处理单元。将沉淀分离单元中的污泥排除。

供气单元的排气孔分别与混合缓冲单元和硝化载体单元的受气孔管路连接。

所述的硝化液回流管的一端连接于硝化载体单元的底部,硝化液回流管的另一端连接于除有机物载体单元的底部,将硝化载体单元的内部和除有机物载体单元的内部连通。通过内循环系统将硝化载体单元中的污水约为进水量的50~150%污水送回至除有机物载体单元进行再处理。一部分污水约为进水量的110~130%送入沉淀分离单元进行沉淀处理。

所述的预处理单元主要由:进水管、固液分离装置和前置区构成。进水管的一端与固液分离装置上的设定位置连通,固液分离装置的下端与前置区的上部连通。所述的进水管为预处理单元上设有的污水进口。

所述的除有机物载体单元主要由:除有机物载体、第一屏栅、第二屏栅和载体悬浮机构成。在除有机物载体单元内填装有除有机物载体,除有机物载体单元内左侧的壁上装设有第一屏栅,在除机物载体单元右侧的内壁上装设有第二屏栅和载体悬浮机,载体悬浮机位于第二屏栅的下方。

预处理单元的内部和除有机物载体单元内部连通经过第一屏栅。

除有机物载体单元内部和混合缓冲单元内部连通经过第二屏栅。

所述的混合缓冲单元主要由:第一曝气器和第三屏栅构成。第一曝气器装设于混合缓冲单元内的底部,第一曝气器的受气孔为混合缓冲单元的受气孔。第三屏栅装设于混合缓冲单元内的右侧壁上。混合缓冲单元内部和硝化载体单元内部连通经过第三屏栅。

所述的硝化载体单元主要由:硝化载体、第四屏栅、空气升液泵和第二曝气器构成。在硝化载体单元内装设有硝化载体。第二曝气器装设于硝化载体单元内的底部,第二曝气器的受气孔与装设于硝化载体单元内的空气升液泵的出口连接,空气升液泵的进口为硝化载体单元的受气孔。第四屏栅装设于硝化载体单元内的右侧壁上。硝化载体单元内部和沉淀分离单元内部连通经过第四屏栅。

所述的沉淀分离单元主要由:出水管、排泥管和斜板构成。排泥管装设于沉淀分离单元的下部,出水管装设于沉淀分离单元的上部,斜板装设于出水管的下部,位于第四屏栅的上部。

所述除有机物载体为粉末活性炭塑封多孔构造体,表面与体积比为2000-6000m2/m3。

所述硝化载体为聚乙烯醇为基本材质的多孔性型构造体,表面与体积比为1000-2000 m2/m3。

本发明的优点是:通过除有机物载体和硝化载体的合理分配和布设,提高不同工艺段的靶向式微生物量和生物活性,实现污染物的分级针对性降解,解决了传统生物法处理高有机物浓度、高含盐量污水时,耐冲击能力差,耐盐、耐毒性能力弱的问题。在有机物变动负荷下的表现突出,不易发生污泥膨化现象,耐冲击性强,性能稳定,运行可靠。污泥产出量少,约为活性污泥法的三分之一。污水处理效率高,是普通活性污泥法处理能力的2-3倍,容积负荷可达1.5-4 kgBOD5 /(m3·d),并提高出水水质,减少占地20-30%,降低基建投资。(发明人赵军;侯达公;汪国刚;汪德生;高文一)