申请日 20200114

公开(公告)日 20201127

IPC分类号 C02F1/72; C02F1/32; C01D3/14; C01D3/04; C02F101/30

摘要

本发明公开了一种高盐废水高级氧化方法、工业废盐资源化处理方法及设备,属于环保领域。高盐废水高级氧化方法包括采用紫外照射、双氧水、过硫酸盐三者组合同时进行高级氧化的方式来降解高盐废水中有机物的步骤。根据25℃常压下测定一级动力学常数k处于不同区间和TOC的去除率处于不同阶段,分别设定不同高级氧化的条件,以保证降低能耗的基础上最大程度地提高反应效率。进一步采用上述的高盐废水高级氧化方法用于工业废盐资源化的处理方法。通过本发明的高级氧化单元处理之后,将处理后的废盐用于离子膜烧碱生产工艺,为企业创造经济效益,实现了废盐的资源化利用。

权利要求书

1.一种高盐废水高级氧化方法,其特征在于,包括采用紫外照射、双氧水、过硫酸盐三者组合同时进行高级氧化的方式来降解高盐废水中有机物的步骤;

所述高级氧化的条件通过以下步骤确定:

A)于25℃常压下测定一级动力学常数k;

B)根据k值设置反应条件:

i.当k值介于[0,0.3]之间时,将反应升温至50~65℃进行高级氧化;

ii.当k值介于(0.3,0.8]之间时,先于常温条件下进行高级氧化,当TOC去除率≥60%时,再将反应升温至50~65℃进行高级氧化;

iii.当k值大于0.8时,在常温下进行高级氧化;

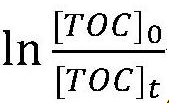

所述k值通过以下方法测定:

其中[TOC]0代表初始的高盐废水有机物浓度,[TOC]t代表取样的t时刻所对应的废水有机物浓度;以 作为纵坐标,以反应时间t作为横坐标,拟合得出的直线斜率即为一级动力学常数k。

作为纵坐标,以反应时间t作为横坐标,拟合得出的直线斜率即为一级动力学常数k。

2.根据权利要求1所述的高盐废水高级氧化方法,其特征在于,所述步骤B)中第i情况下和第ii情况下,升温的温度范围为55~60℃。

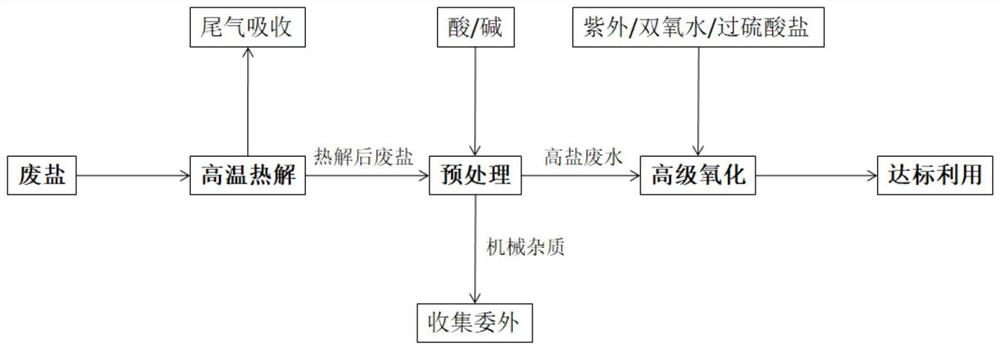

3.一种工业废盐资源化的处理方法,其特征在于,包括通过以下单元处理的步骤:

1)废盐高温热解单元:对废盐进行热解,将废盐中的有机物含量降低至TOC≤50mg/L;

2)预处理单元:将经过热解处理后的废盐配成溶液后除杂;

3)高级氧化单元:将步骤2)除杂后的溶液采用权利要求1中所述的对应条件,于紫外照射、双氧水、过硫酸盐三者组合条件下对高盐废水进行高级氧化处理以降解有机物;

4)离子膜烧碱生产工艺单元:将所述步骤3)出水经过精滤后作为离子膜烧碱生产工艺的原料进行资源化利用。

4.根据权利要求3所述的工业废盐资源化的处理方法,其特征在于,所述步骤3)中双氧水采用间歇滴入的方式投加,双氧水的投加量为废水质量的0.1~0.5%,和/或所述过硫酸盐投加量为废水质量的0.1~0.5%,和/或所述紫外照射强度为10~100mw/cm2,紫外照射的波长为254nm。

5.根据权利要求4所述的工业废盐资源化的处理方法,其特征在于,所述步骤3)中过硫酸盐为过硫酸钠或过硫酸钾中的一种或者组合。

6.根据权利要求3所述的工业废盐资源化的处理方法,其特征在于,所述步骤3)中反应pH值为5~7之间,随反应进行保持pH恒定。

7.根据权利要求3~6中任意一项所述的工业废盐资源化的处理方法,其特征在于,所述步骤1)的废盐高温热解包括在回转式加热炉或多层圆盘裂解炉处理的步骤。

8.一种实现如权利要求3~6中任意一项所述方法的工业废盐资源化的处理设备,其特征在于,包括依次相连接的高温热解单元、预处理单元、高级氧化单元以及离子膜烧碱生产工艺单元,所述预处理单元包括依次相连接的废盐溶解装置、调节pH值装置以及机械除杂装置;所述高级氧化单元包括可同时实现紫外照射、双氧水、过硫酸盐三者组合进行高级氧化的一体化装置。

说明书

一种高盐废水高级氧化方法、工业废盐资源化处理方法及 设备

技术领域

本发明属于环保领域,更具体地说,涉及一种高盐废水高级氧化方法、工业废盐资源化处理方法及设备。

背景技术

工业废盐是指工业生产中产生的副产结晶盐类,我国废盐年产量已超过千万吨,化工产品尤其是农药生产过程中产生的废盐中含有大量有机物,若处理不当,会直接导致地表水、地下水以及土壤的污染,传统通过热解无害化处理后对废盐进行填埋处理,造成极大的资源浪费;而通过对高盐废水进行降解处理后再资源化利用这一方式处理时,往往由于废水中盐浓度过高,有机物的降解处理存在较大难度。

中国专利申请公开号CN107185948A的现有技术公开了一种利用废盐热解析单元+蒸发结晶单元为主体的废盐处理技术,该现有技术中采用废盐热解析装置的多段加热反应器,使废盐在绝氧条件下被加热至500-650℃,进行脱水(100-150℃)、有机物蒸发(150-380℃)、裂解(380-600℃)等反应,然而仅通过加热方法对有机物进行蒸发并不能实际解决有机污染物的问题,还可能存在大气污染的问题,加热裂解也难以将有机物降解完全,该现有技术中的方法难以有效去除废盐中的有机物。中国专利申请公开号CN107321755A的现有技术公开了一种利用工艺包括废盐供料系统、废盐熔融系统、尾气处理系统、熔盐冷却造粒系统处理含有氯化钠的废水,虽然对于废盐的处理效果较好,但其采用天然气燃烧产生的高温烟气在炉内上升过程中实现废盐中的有机物燃烧焚毁,其一是焚烧有机物会造成废气污染,其二是处理成本较高,煅烧温度高达1200℃,难以大规模应用于实际工业中。中国专利申请公开号CN108929708A的现有技术公开了一种无氧裂解炭化+除炭化颗粒+双级膜制酸碱组合工艺来处理含氯化钠废水,其去除有机物的步骤为:在裂解阶段使废盐中的小分子有机物被气化,芳环类有机物裂解为氢气、一氧化碳和小分子有机物,裂解阶段得到的气体产物收集后进入RTO焚烧炉;炭化阶段使废盐中剩余的少部分不能彻底裂解的稠环类物质炭化成活性炭,保留在残渣中,虽然对于废盐具有一定的处理效果,但是运行成本较高,焚烧后的废盐存在结块、焚烧不充分导致部分有机物残余在废盐中的问题,且实际应用中,由于废盐的氯离子含量较高,此类废盐在焚烧装置中被处理时,导致设备被腐蚀,最终设备报废的情况也时有发生,因此单纯的焚烧法处理后的废盐难以达到资源化利用要求。

本课题组中国专利申请公开号CN110117115A的现有技术公开了一种工业废盐资源化的处理方法及设备,包括通过以下单元处理的步骤:1)预处理单元,将高盐废水调节pH值以及机械除杂;2)树脂吸附单元,将高盐废水中的部分大分子有机物通过树脂吸附的方式除去;3)高级氧化单元,采用臭氧、紫外照射、双氧水三者组合同时进行的方式降解有机物;4)深度处理单元,采用阳极氧化对高级氧化单元出水进行处理;所述步骤4)出水经过精滤后可以作为离子膜烧碱生产工艺的原料直接进行资源化利用。采用该工艺中的高级氧化单元有效提高了高盐废水的高级氧化效率,将处理后的废盐用于离子膜烧碱生产工艺,为企业创造经济效益,实现了废盐的资源化利用。但在该现有技术中,高级氧化单元的处理步骤中的氧化效率仍有待进一步提高。

因此,如何进一步提高高盐废水中有机物高级氧化效率成为工业废盐资源化利用亟待解决的难题。

发明内容

1.要解决的问题

针对如何提高现有技术高盐废水中有机物高级氧化效率这一问题,本发明提供一种高盐废水高级氧化方法、工业废盐资源化处理方法及设备,通过氧化手段的组合有效提高高盐废水中有机物的高级氧化效率;

进一步地,针对不同水质及条件下的高盐废水,采用何种高级氧化条件进行处理的问题,提出了一种针对高盐废水的高级氧化条件,并进一步提供了一种工业废盐资源化的处理方法,为企业降低处理费用的同时实现了废盐的资源化。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

一种高盐废水高级氧化方法,包括采用紫外照射、双氧水、过硫酸盐三者组合同时进行高级氧化的方式来降解高盐废水中有机物的步骤。

优选地,所述高级氧化的条件通过以下步骤确定:

A)于25℃常压下测定一级动力学常数k,一级动力学常数k与盐分浓度、温度、活化能、溶剂本身特性有关;

B)根据k值设置反应条件:

i.当k值介于[0,0.3]之间时,将反应升温至50~65℃进行高级氧化;

ii.当k值介于(0.3,0.8]之间时,先于常温条件下进行高级氧化,当TOC去除率≥60%时,再将反应升温至50~65℃进行高级氧化;

iii.当k值大于0.8时,在常温下进行高级氧化。

优选地,所述步骤B)中第i情况下和第ii情况下,升温的温度范围优选为55~60℃。

优选地,所述k值通过以下方法测定:

其中[TOC]0代表初始的高盐废水有机物浓度,[TOC]t代表取样的t时刻所对应的废水有机物浓度;以 作为纵坐标,以反应时间t作为横坐标,拟合得出的直线斜率即为一级动力学常数k。

作为纵坐标,以反应时间t作为横坐标,拟合得出的直线斜率即为一级动力学常数k。

本发明还提供一种工业废盐资源化的处理方法,包括通过以下单元处理的步骤:

1)废盐高温热解单元:对于废盐进行热解,降低废盐中的有机物含量,通过高温热解后的废盐一般TOC≤50mg/L;其中,热解单元可以包括废盐预处理、废盐热解析、高温除尘、油气冷凝单元、气体净化、液体净化回收等步骤;

2)预处理单元:将经过热解处理后的废盐配成溶液后除杂;预处理工段可以包括废盐的溶解、pH调节、除杂、过滤等步骤;

3)高级氧化单元:将步骤2)除杂后溶液采用上述的高盐废水高级氧化方法先确定k值后再采用相对应的条件在紫外照射、双氧水、过硫酸盐三者组合条件下进行高级氧化处理以降解有机物,能够在较短时间内将废水的TOC处理到要求以下;

4)离子膜烧碱生产工艺单元:将所述步骤3)出水经过精滤后作为离子膜烧碱生产工艺的原料进行资源化利用,无需如传统的处理工艺中一样还需要经过蒸发单元处理后得到成品工业盐。

优选地,所述步骤3)中双氧水采用间歇滴入的方式投加,双氧水的投加量为0.1~0.5%(占废水总量的质量百分比),和/或所述过硫酸盐投加量为0.1~0.5%(占废水总量的质量百分比),和/或所述紫外照射强度为10~100mw/cm2,紫外照射的波长为254nm。

优选地,所述步骤3)中高级氧化的时间为60~120min。

优选地,所述步骤3)中高盐废水为将氯化钠工业废盐配制成氯化钠质量含量大于20%的废水。

优选地,所述步骤3)中高盐废水为将氯化钠工业废盐配制成氯化钠质量分数为23%的废水。

优选地,所述步骤3)中双氧水、过硫酸盐均采用间歇滴入的方式投加。

优选地,所述步骤3)中过硫酸盐为过硫酸钠或过硫酸钾中的一种或者组合。

优选地,所述步骤3)中反应pH值为5~7之间,随反应进行保持pH恒定。

优选地,在进行所述步骤3)之前,将高盐废水pH调节至5~7之间。

优选地,所述步骤1)的废盐高温热解包括在回转式加热炉或多层圆盘裂解炉处理的步骤。

本发明还提供一种实现上述方法的工业废盐资源化的处理设备,包括依次相连接的高温热解单元、预处理单元、高级氧化单元以及离子膜烧碱生产工艺单元,所述预处理单元包括依次相连接的废盐溶解装置、调节pH值装置以及机械除杂装置;所述高级氧化单元包括可同时实现紫外照射、双氧水、过硫酸盐三者组合进行高级氧化的一体化装置。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种高盐废水高级氧化方法,采用紫外照射、双氧水、过硫酸盐三者组合同时进行的方式作为高级氧化单元,过硫酸根可以分解为·SO42-,其对应的氧化还原电位高达2.5V,可以与羟基自由基相媲美,而双氧水的电位仅为1.77V,两种物质单独使用的氧化能力有限;研究表明,双氧水在波长低于380nm紫外光的照射下会产生具有强氧化能力的羟基自由基,而过硫酸根在紫外波长的光照射下也会生成·SO42-,双氧水与过硫酸根共同在紫外光照射下使用时会互相激发,形成氧化性更强的系统,通过三者组合使用的协同作用,能够有效提高高盐废水中的高级氧化效率;

(2)由于高盐废水中高级氧化所涉及的过程较为复杂,其效率易受温度、盐浓度等多种因素的影响,本发明采用常温常压条件下的一级动力学常数k值作为衡量本发明的高级氧化难易程度的标准,针对不同区间范围内的一级动力学常数k值,采用不同的高级氧化条件,能够有效提高高盐废水中有机物的高级氧化效率,k值较高时(>0.8),高盐废水中的有机污染物在紫外照射、双氧水、过硫酸盐三者同时作用下在常温下即可发生反应,且反应效率较高;k值介于中间值时((0.3,0.8]之间),高盐废水中的有机污染物先在紫外照射、双氧水、过硫酸盐三者同时作用下在常温下进行前期反应,此时初始反应物浓度较高,反应往往较快,随着初始反应物浓度的降低,反应速率会逐渐下降,通过在TOC达到特定水平后的后期提高反应的温度,相对于传统的不升温反应,反应速率明显提高,同样能够保证反应的高效进行,即在步骤B)中第ii情况下,当TOC去除率≥60%时,再将反应升温至50~65℃进行高级氧化,这是因为在室温条件下,温度每升高10℃,k增加2~4倍;k值介于中间值时,先在常温下进行前期反应,初始反应物浓度较高,反应往往较快,随着初始反应物浓度的降低,反应速率会逐渐下降,通过后期提高反应的温度,反应速率明显提高;而k值较低时([0,0.3]之间),也就意味着高盐废水中的有机污染物在紫外照射、双氧水、过硫酸盐三者同时作用下的高级氧化反应在常温下难以进行,通过升温至合适的温度能够有效提高反应的速率;

(3)本发明中步骤B)中第i情况下和第ii情况下,升温的温度范围优选为55~60℃,在此温度条件下,能够兼顾高级氧化反应的速率与效率;反应温度>60℃时,实际应用中经济价值不高,反应温度<45℃时在实际应用中发现针对k值较低的高盐废水,处理后的废水效果虽然优于常温的效果,但是处理后的废水难以达到回用要求;

(4)本发明的工业废盐资源化的处理方法,首先采用废盐高温热解单元,对于废盐进行热解,将废盐中的有机物含量降低至TOC≤50mg/L,有利于步骤3)中高级氧化效率的进一步提升;

(5)本发明采用紫外+双氧水+过硫酸盐组合工艺用于高盐废水处理,并与芬顿、紫外+双氧水、双氧水+臭氧以及紫外+双氧水+臭氧的工艺进行去除效果对比,本发明的高级氧化效率提高显著。

发明人 (王炼;陈利芳;高静静;戴建军;李爱民;周腾腾;朱强;)