申请日2021.03.16

公开(公告)日2021.06.18

IPC分类号F23G7/00; F23G5/04; F23G5/44; F23G5/46; F23G5/50

摘要

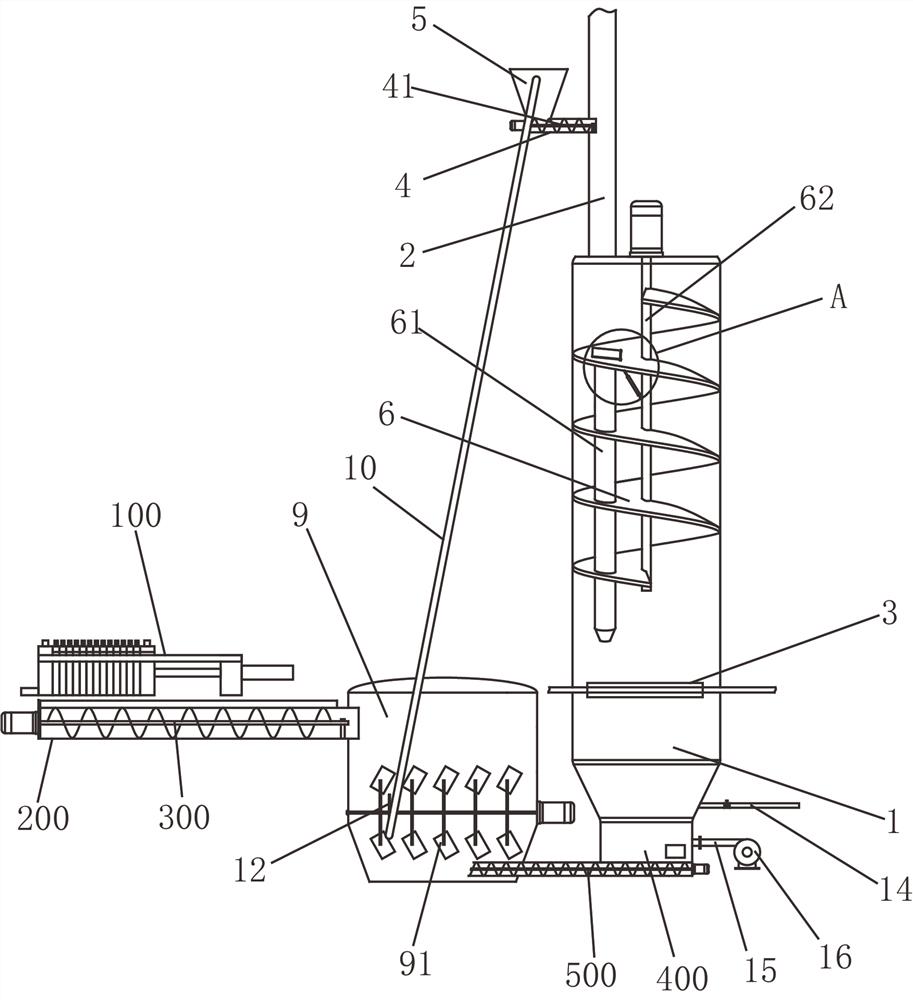

本发明公开了污泥干化焚烧装置及其污泥焚烧方法,污泥干化焚烧装置,包括焚烧炉本体,焚烧炉本体顶部设置有竖直排烟通道,焚烧炉本体内穿设有热量回收装置,排烟通道上通过进料通道连接有进料斗,进料通道内设置有第一螺旋输送机,焚烧炉本体内顶部设置有螺旋污泥干燥滑道,螺旋污泥干燥滑道与焚烧炉本体侧壁密封配合,螺旋污泥干燥滑道上设置有贯穿直通的污泥落料通道,污泥落料通道顶部设置有温控盖板,温控盖板由一温控推杆控制盖合或开启污泥落料通道,以此将焚烧炉本体内温度维持在设定温度,从而杜绝因污泥成分不同而使得炉膛温度波动过大,使得热量回收装置能够稳定的吸收热量,有利于节能减排。

权利要求书

1.污泥干化焚烧装置,包括焚烧炉本体(1),所述焚烧炉本体(1)顶部设置有竖直排烟通道(2),所述焚烧炉本体(1)内穿设有热量回收装置(3),其特征在于:所述排烟通道(2)上通过进料通道(4)连接有进料斗(5),所述进料通道(4)内设置有第一螺旋输送机(41),所述焚烧炉本体(1)内顶部设置有螺旋污泥干燥滑道(6),所述螺旋污泥干燥滑道(6)与所述焚烧炉本体(1)侧壁密封配合,所述螺旋污泥干燥滑道(6)上设置有贯穿直通的污泥落料通道(61),所述污泥落料通道(61)顶部设置有温控盖板(7),所述温控盖板(7)由一温控推杆(8)控制盖合或开启所述污泥落料通道(61),所述温控推杆(8)伸出时,所述温控盖板(7)开启所述污泥落料通道(61),所述温控推杆(8)缩回时,所述温控盖板(7)盖合所述污泥落料通道(61)。

2.如权利要求1所述的一种污泥干化焚烧装置,其特征在于:所述温控盖板(7)一端转动铰接于所述螺旋污泥干燥滑道(6)上,所述温控推杆(8)两端分别铰接于所述螺旋污泥干燥滑道(6)和所述温控盖板(7)上,所述温控推杆(8)位于所述污泥落料通道(61)开口所在的所述螺旋污泥干燥滑道(6)的下层螺旋内。

3.如权利要求1所述的一种污泥干化焚烧装置,其特征在于:所述螺旋污泥干燥滑道(6)中心具有转动轴(62),所述转动轴(62)穿过所述焚烧炉本体(1)顶部连接有驱动电机。

4.如权利要求1所述的污泥干化焚烧装置,其特征在于:所述污泥干化焚烧装置还包括有污泥储料桶(9),所述污泥储料桶(9)与所述进料斗(5)之间设置有污泥输送管道(10),所述污泥输送管道(10)首尾均连接在所述污泥储料桶(9)上,所述污泥输送管道(10)位于所述进料斗(5)内的底部设置有落料口(101),所述污泥输送管道(10)内设置有首尾相连的链条(11),所述链条(11)由与一由电机驱动的链轮(12)配合,所述链条(11)上设置有若干与所述污泥输送管道(10)管径匹配的板体(13)。

5.如权利要求4所述的污泥干化焚烧装置,其特征在于:所述污泥干化焚烧装置还包括有压滤机(100)、污泥收集槽(200)以及第二螺旋输送机(300),所述污泥收集槽(200)设置于所述压滤机(100)下方,所述第二螺旋输送机(300)设置于所述污泥收集槽(200)内,所述第二螺旋输送机(300)的出料端连接所述污泥储料桶(9)的入料口。

6.如权利要求4所述的污泥干化焚烧装置,其特征在于:所述焚烧炉本体(1)底部设置有燃渣储料腔(400),所述燃渣储料腔(400)与所述污泥储料桶(9)之间设置有第三螺旋输送机(500),所述第三螺旋输送机(500)的出料端位于所述污泥储料桶(9)内,所述污泥储料桶(9)内设置有由电机驱动的搅拌器(91)。

7.如权利要求6所述的污泥干化焚烧装置,其特征在于:所述链轮(12)设置于所述搅拌器(91)的转轴上。

8.如权利要求1所述的污泥干化焚烧装置,其特征在于:所述焚烧炉本体(1)上设置有燃料输入管道(14)以及进风风道(15),所述进风风道(15)连接有风机(16)。

9.如权利要求1-8任意一项所述的污泥干化焚烧装置的污泥焚烧方法,其特征在于,包括以下步骤:1、在进料斗(5)中储入含水率70%-85%的湿污泥;2、启动第一螺旋输送机(41)将湿污泥从排烟通道(2)落入焚烧炉本体(1)内;3、通入燃料以及空气将湿污泥点燃,并持续通入空气或持续通入空气和燃料;4、温控推杆(8)根据其所在位置的温度变化自动伸缩以控制温控盖板(7)开启或盖合污泥落料通道(61),在温控推杆(8)所在位置温度升高时,温控推杆(8)伸出,温控盖板(7)开启污泥落料通道(61),湿污泥直接经污泥落料通道进入焚烧炉本体(1)底部的焚烧位置,在温控推杆(8)温度下降时,温控推杆(8)缩回,温控盖板(7)盖合污泥落料通道(61),仅有经螺旋污泥干燥滑道(6)干燥的污泥落入到的焚烧位置,以此将焚烧炉本体(1)内温度维持在设定温度。

10.如权利要求9所述的一种污泥焚烧方法,其特征在于:所述湿污泥为经压滤机(100)压滤污水后得到的滤渣与焚烧炉本体(1)内的燃渣混合得到。

说明书

污泥干化焚烧装置及其污泥焚烧方法

技术领域

本发明属于污泥焚烧装置和方法技术领域,具体是污泥干化焚烧装置及其污泥焚烧方法。

背景技术

随着经济高速发展,城市污水产生的量也逐步增长,市政污水处理厂的建设规模也不断扩大,导致污水处理后剩余污泥的产量与日俱增。目前污泥处置技术可分为焚烧、填埋、土地利用等。污泥焚烧因具有减量化程度高、就地焚烧、无需长距离运输、飞灰可资源化利用等优点,被公认为是最实用的处理技术之一。

根据《城镇污水处理厂污泥焚烧处理工程技术规范》(JB/T11826-2014)等标准规范的要求,炉膛温度应控制在850~950℃的范围,以确保对污泥有机物的彻底焚烧,并减少一氧化碳、氮氧化物等污染物的生成量。由于污泥中含水量的不同会导致污泥在燃烧时炉膛内的温度变化,污泥含水量越多,炉膛内温度越低,污泥含水量越高则炉膛温度越低,污水在经压滤之后产生的污泥一般含水率在80%左右,直接燃烧炉膛温度难以达到850~950℃,因此需要将污泥进行预烘干,降低其含水率才能够使得炉膛温度达到850~950℃。

在污泥燃烧时一般都有热量回收装置来吸收产生的热量,通过回收污泥燃烧的热量生产高温蒸汽等,变废为宝。而一般热量回收装置需要炉膛内供热稳定,例如对水进行加温的热量回收装置,其供水量固定,如果炉膛内温度过高,则会导致其无法完全吸收热量,而如果炉膛内温度过低,则会导致水温过低,会对热水的使用端产生影响。由于不同的污泥成分不同,仅仅通过控制污泥中的含水率仍然无法准确的控制炉膛温度,不利于节能减排。

发明内容

本发明针对现有技术不足,提供污泥干化焚烧装置及其污泥焚烧方法,这种污泥干化焚烧装置以及污泥焚烧方法可自动稳定控制炉膛温度,杜绝因污泥成分不同而使得炉膛温度波动过大,使得热量回收装置能够稳定的吸收热量,有利于节能减排。

为了解决上述技术问题,本发明通过下述技术方案得以解决:污泥干化焚烧装置,包括焚烧炉本体,所述焚烧炉本体顶部设置有竖直排烟通道,所述焚烧炉本体内穿设有热量回收装置,所述排烟通道上通过进料通道连接有进料斗,所述进料通道内设置有第一螺旋输送机,所述焚烧炉本体内顶部设置有螺旋污泥干燥滑道,所述螺旋污泥干燥滑道与所述焚烧炉本体侧壁密封配合,所述螺旋污泥干燥滑道上设置有贯穿直通的污泥落料通道,所述污泥落料通道顶部设置有温控盖板,所述温控盖板由一温控推杆控制盖合或开启所述污泥落料通道,所述温控推杆伸出时,所述温控盖板开启所述污泥落料通道,所述温控推杆缩回时,所述温控盖板盖合所述污泥落料通道。这种污泥干化焚烧装置在进料斗中储入含水率%-%的湿污泥,启动第一螺旋输送机将湿污泥从排烟通道落入焚烧炉本体内,在落下的过程中与烟气换热蒸发部分水分,直至掉落到螺旋污泥干燥滑道上;在焚烧污泥的过程中,温控推杆根据其所在位置的温度变化自动伸缩以控制温控盖板开启或盖合污泥落料通道,在温控推杆所在位置温度升高时,温控推杆伸出,温控盖板开启污泥落料通道,湿污泥直接经污泥落料通道进入焚烧炉本体底部的焚烧位置,在温控推杆温度下降时,温控推杆缩回,温控盖板盖合污泥落料通道,仅有经螺旋污泥干燥滑道干燥的污泥落入到的焚烧位置,以此将焚烧炉本体内温度维持在设定温度,从而杜绝因污泥成分不同而使得炉膛温度波动过大,使得热量回收装置能够稳定的吸收热量,有利于节能减排。

上述技术方案中,优选的,所述温控盖板一端转动铰接于所述螺旋污泥干燥滑道上,所述温控推杆两端分别铰接于所述螺旋污泥干燥滑道和所述温控盖板上,所述温控推杆位于所述污泥落料通道开口所在的所述螺旋污泥干燥滑道的下层螺旋内。采用该结构能够防止污泥落料通道上直接排出的少量烟气对温控推杆造成影响。

上述技术方案中,优选的,所述螺旋污泥干燥滑道中心具有转动轴,所述转动轴穿过所述焚烧炉本体顶部连接有驱动电机。采用该结构能够通过电机来驱动螺旋污泥干燥滑道转动,防止污泥在螺旋污泥干燥滑道上堆积,并且可以使得从螺旋污泥干燥滑道和污泥落料通道落下的污泥能够较为均匀的分散在焚烧炉本体底部,燃烧更加充分。

上述技术方案中,优选的,所述污泥干化焚烧装置还包括有污泥储料桶,所述污泥储料桶与所述进料斗之间设置有污泥输送管道,所述污泥输送管道首尾均连接在所述污泥储料桶上,所述污泥输送管道位于所述进料斗内的底部设置有落料口,所述污泥输送管道内设置有首尾相连的链条,所述链条由与一由电机驱动的链轮配合,所述链条上设置有若干与所述污泥输送管道管径匹配的板体。

上述技术方案中,优选的,所述污泥干化焚烧装置还包括有压滤机、污泥收集槽以及第二螺旋输送机,所述污泥收集槽设置于所述压滤机下方,所述第二螺旋输送机设置于所述污泥收集槽内,所述第二螺旋输送机的出料端连接所述污泥储料桶的入料口。

上述技术方案中,优选的,所述焚烧炉本体底部设置有燃渣储料腔,所述燃渣储料腔与所述污泥储料桶之间设置有第三螺旋输送机,所述第三螺旋输送机的出料端位于所述污泥储料桶内,所述污泥储料桶内设置有由电机驱动的搅拌器。采用该结构能够通过第三螺旋输送机将燃渣输送至污泥储料桶内,并通过搅拌器与湿污泥均匀混合,燃渣的余热可提升湿污泥进入焚烧炉本体的初始温度,可以蒸发湿污泥中的水分,降低含水量,并且可使得未完全燃烧的燃渣再次进入焚烧炉本体内燃烧。

上述技术方案中,优选的,所述链轮设置于所述搅拌器的转轴上。

上述技术方案中,优选的,所述焚烧炉本体上设置有燃料输入管道以及进风风道,所述进风风道连接有风机。

上述污泥干化焚烧装置的污泥焚烧方法,包括以下步骤:1、在进料斗中储入含水率70%-85%的湿污泥;2、启动第一螺旋输送机将湿污泥从排烟通道落入焚烧炉本体内;3、通入燃料以及空气将湿污泥点燃,并持续通入空气或持续通入空气和燃料;4、温控推杆根据其所在位置的温度变化自动伸缩以控制温控盖板开启或盖合污泥落料通道,在温控推杆所在位置温度升高时,温控推杆伸出,温控盖板开启污泥落料通道,湿污泥直接经污泥落料通道进入焚烧炉本体底部的焚烧位置,在温控推杆温度下降时,温控推杆缩回,温控盖板盖合污泥落料通道,仅有经螺旋污泥干燥滑道干燥的污泥落入到的焚烧位置,以此将焚烧炉本体内温度维持在设定温度。

上述技术方案中,优选的,所述湿污泥为经压滤机压滤污水后得到的滤渣与焚烧炉本体内的燃渣混合得到。

本发明与现有技术相比,具有如下有益效果:这种污泥干化焚烧装置在进料斗中储入含水率70%-85%的湿污泥,启动第一螺旋输送机将湿污泥从排烟通道落入焚烧炉本体内,在落下的过程中与烟气换热蒸发部分水分,直至掉落到螺旋污泥干燥滑道上;在焚烧污泥的过程中,温控推杆根据其所在位置的温度变化自动伸缩以控制温控盖板开启或盖合污泥落料通道,在温控推杆所在位置温度升高时,温控推杆伸出,温控盖板开启污泥落料通道,湿污泥直接经污泥落料通道进入焚烧炉本体底部的焚烧位置,在温控推杆温度下降时,温控推杆缩回,温控盖板盖合污泥落料通道,仅有经螺旋污泥干燥滑道干燥的污泥落入到的焚烧位置,以此将焚烧炉本体内温度维持在设定温度,从而杜绝因污泥成分不同而使得炉膛温度波动过大,使得热量回收装置能够稳定的吸收热量,有利于节能减排。

(发明人:方振明;陈勇强;柳华桥;方斯远)