公布日:2022.04.08

申请日:2022.03.10

分类号:B08B9/093(2006.01)I;C02F9/14(2006.01)I

摘要

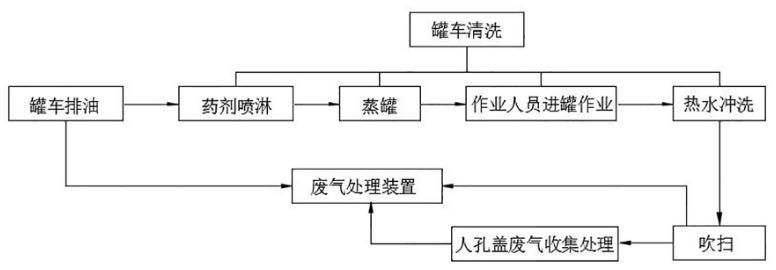

本发明公开了一种环保型油罐车化学蒸洗及污水处理工艺,罐车蒸洗包括如下步骤:罐车排油、药剂喷淋、蒸罐、作业人员进罐作业、热水冲洗、吹扫和罐车人孔开盖废气收集处理,污水处理包括如下步骤:微气泡分离(轻油)、电位膜分离(重油)、活性炭吸附(煤焦油)、芬顿/类芬顿、生化A/O处理,气体处理采用二氧化钛光触媒催化氧化;采用全自动机械臂式多孔喷头喷射装置进行清洗,通过自动中控系统进行控制;具有稳定可靠、便于操作、成本低、可控制、设备投资较少等优点,化学清洗时使用的清洗药剂能够带走大量的残油,减轻了工人的劳动强度,车间废气处理后,对周围环境无污染;对清洗过程中的残存油品进行回收利用,变废为宝。

权利要求书

1.一种环保型油罐车化学蒸洗及污水处理工艺,其特征在于,包括如下步骤:1)罐车排油:罐车进入清洗车间后,封闭罐顶的人孔,将污油回收管线与罐车底部的排污阀相连接,排出罐车内残存的油品,残油经过管道输送进入污油回收罐;2)药剂喷淋:罐车排完残油后,将清洗油污清洗剂通过旋转喷射的方式均匀的淋喷到罐体内壁,附着的油品发生脱附、溶解,并随重力作用沿罐壁往下流;3)蒸罐:药剂淋喷完成后,采用蒸汽喷射装置向罐体内注入蒸汽进行蒸罐,罐顶人孔盖保持封闭,确保罐顶无气体挥发;4)作业人员进罐作业:置换空气并等罐体冷却至常温后,作业人员进入罐体清除死角残渣;5)热水冲洗:蒸罐工序完成后,使用热水经人工半自动机械臂旋转喷头对罐车内壁、角落进行冲洗,清洗过程中,冲洗下来的油水混合物及蒸汽过程冷凝的油水混合液通过罐底回收泵分别送入相应种类的滤油系统内处理,根据油品的不同,污水进入相应的污水处理设置分别处理;6)吹扫:清洗完成后,采用压缩热空气对罐内进行吹扫风干,吹扫过程产生的废气与罐车内的废水通过污水管线送入滤油系统,采用循环冷却水对吹扫废气进行冷却,对废气中的水蒸气进行冷却收集;7)罐车人孔开盖废气收集处理:罐车吹扫完成后,打开罐车人孔的密封阀门,少量异味气体从罐体中挥发出来,采用集气罩对开盖过程的异味气体进行收集,然后将其通入碱洗塔进行处理,与吹扫废气一同经有机废气处理装置处理后,由排气筒排放;8)清洗后的污水处理:含有轻质油的水溶液经过粗处理后,采用气浮处理装置进行处理,洗罐洗出的水油混合液进入油水分离装置,分离得到的油品进入油品暂存罐,得到的水溶液进入气浮池进行二次油水分离,经气浮装置产生的气泡将油品带至气浮装置表面,然后通过气浮装置顶部的刮渣机将浮至表面的油品刮入暂存罐;采用膜过滤的方法对含重质油的水溶液进行油水分离,分离得到的油和水分别进入各自暂存罐;采用活性炭对含有煤焦油的水溶液进行吸附处理,分离后产生的净化水进入循环系统进入下一轮清洗,吸附饱和的活性炭送入锅炉焚烧,焚烧后形成CO2和H2O;经二次净化的水溶液进入后续芬顿/类芬顿预处理、再进入A/O生化处理,达标排放;在步骤1)和步骤6)中,储罐在储存过程中产生的废气进入吹扫废气管线,与吹扫废气一同经碱水喷淋塔、有机废气处理装置处理后,尾气经排气筒排放;在步骤2)中,所述药剂按质量分数由以下组分组成:氢氧化钠2%、碳酸钠5%、双氧水4%、十二烷基苯磺酸钠12%、多聚磷酸钠0.5%和二甲氧基乙烷5%,其余为去离子水,药剂PH呈弱碱性;所述罐车清洗位置均设置有罐顶密闭人孔盖、罐底回收泵和罐底回收管线,所述罐底回收管线分别为污油回收管道、轻质油清洗污水管线、重质油清洗污水管线和煤焦油清洗污水管线。

2.根据权利要求1所述的环保型油罐车化学蒸洗及污水处理工艺,其特征在于,在步骤3)中,根据罐车原介质的不同,对蒸汽的用量进行选择,重油罐车蒸汽注入量为0.8吨/车(其中蒸汽温度为300°C),蜡油渣油燃料油罐车蒸、煤焦油罐车蒸汽注入量0.5吨/车,柴油、汽油、石脑油、甲醇、乙醇及MTBE罐车蒸汽注入量0.2吨/车。

3.根据权利要求1所述的环保型油罐车化学蒸洗及污水处理工艺,其特征在于,所述蒸洗工艺使用设备包括真空泵、回油泵、蒸汽清洗设备、排风机和油水分离器,所述清洗过程采用全自动机械臂式多孔喷头喷射装置进行清洗,通过自动中控系统进行控制。

发明内容

本发明的目的在于提供一种环保型油罐车化学蒸洗及污水处理工艺,以解决上述背景技术提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种环保型油罐车化学蒸洗及污水处理工艺,包括如下步骤:

1)罐车排油:罐车进入清洗车间后,封闭罐顶的人孔,将污油回收管线与罐车底部的排污阀相连接,排出罐车内残存的油品,残油经过管道输送进入污油回收罐;

2)药剂喷淋:罐车排完残油后,将清洗油污清洗剂通过旋转喷射的方式均匀的淋喷到罐体内壁,附着的油品发生脱附、溶解,并随重力作用沿罐壁往下流;

3)蒸罐:药剂淋喷完成后,采用低压蒸汽喷射装置向罐体内注入蒸汽进行蒸罐,罐顶人孔盖保持封闭,确保罐顶无气体挥发;

4)作业人员进罐作业:负压置换空气并等罐体冷却至常温后,作业人员进入罐体清除死角残渣;

5)热水冲洗:蒸罐工序完成后,使用热水经人工半自动机械臂旋转高压喷头对罐车内壁、角落进行冲洗,清洗过程中,旋转高压热水冲洗下来的油水混合物及蒸汽过程冷凝的油水混合液通过罐底回收泵分别送入相应种类的七级滤油系统内处理,根据油品的不同,污水进入相应的污水处理设置分别处理;

6)吹扫:清洗完成后,采用压缩热空气对罐内进行吹扫风干,吹扫过程产生的废气与罐车内的废水通过污水管线送入七级滤油系统,采用循环冷却水对吹扫废气进行冷却,对废气中的水蒸气进行冷却收集;

7)罐车人孔开盖废气收集处理:罐车吹扫完成后,打开罐车人孔的密封阀门,少量异味气体从罐体中挥发出来,采用集气罩对开盖过程的异味气体进行收集,然后将其通入碱洗塔进行处理,与吹扫废气一同经紫外线+二氧化钛有机废气处理装置处理后,由排气筒排放;

8)清洗后的污水处理:含有轻质油的水溶液经过粗处理后,采用气浮处理装置进行处理,洗罐洗出的水油混合液进入油水分离装置,分离得到的油品进入油品暂存罐,得到的水溶液进入气浮池进行二次油水分离,经气浮装置产生的气泡将油品带至气浮装置表面,然后通过气浮装置顶部的刮渣机将浮至表面的油品刮入暂存罐;采用膜过滤的方法对含重质油的水溶液进行油水分离,分离得到的油和水分别进入各自暂存罐;采用活性炭对含有煤焦油的水溶液进行吸附处理,分离后产生的净化水进入循环系统进入下一轮清洗,吸附饱和的活性炭送入锅炉焚烧,焚烧后形成CO2和H2O;经二次净化的水溶液进入后续芬顿/类芬顿预处理、再进入A/O生化处理,达标排放。

在上述技术方案的基础上,本发明还提供以下可选技术方案:

在一种可选方案中:在步骤1)和步骤6)中,储罐在储存过程中产生的废气进入吹扫废气管线,与吹扫废气一同经碱喷淋塔+水喷淋塔、紫外线+二氧化钛有机废气处理装置处理后,尾气经排气筒排放。

在一种可选方案中:在步骤2)中,所述药剂按质量分数由以下组分组成:氢氧化钠2%、碳酸钠5%、双氧水4%、十二烷基苯磺酸钠12%、多聚磷酸钠0.5%和二甲氧基乙烷5%,其余为去离子水,药剂PH呈弱碱性。

在一种可选方案中:在步骤3)中,根据罐车原介质的不同,对蒸汽的用量进行选择,重油罐车蒸汽注入量约为0.8吨/车(其中蒸汽温度为300℃),蜡油渣油燃料油罐车蒸、煤焦油罐车蒸汽注入量约0.5吨/车,柴油、汽油、石脑油、甲醇、乙醇及MTBE罐车蒸汽注入量0.2吨/车。

在一种可选方案中:所述蒸洗工艺使用设备包括真空泵、回油泵、蒸汽清洗设备、排风机和油水分离器,所述清洗过程采用全自动机械臂式多孔喷头喷射装置进行清洗,通过自动中控系统进行控制。

在一种可选方案中:所述罐车清洗位置均设置有罐顶密闭人孔盖、罐底回收泵和罐底回收管线,所述罐底回收管线分别为污油回收管道、轻质油清洗污水管线、重质油清洗污水管线和煤焦油清洗污水管线。

相较于现有技术,本发明的有益效果如下:

1、环保型油罐车化学蒸洗及污水处理工艺具有稳定可靠、便于操作、成本低、可控制、设备投资较少等优点,实用性强,能耗低,维修费用少,外观质量好,清洗质量好。

2、化学清洗时使用的清洗药剂能够带走大量的残油,减轻了工人的劳动强度,车间废气处理后,对周围环境无污染;对清洗过程中的残存油品进行回收利用,变废为宝,为企业创更高的经济效益。

(发明人:李宁;崔树芹;邱峰;闫龙龙;刘朝勇)