公布日:2022.07.05

申请日:2022.04.11

分类号:C02F11/123(2019.01)I;C02F11/121(2019.01)I

摘要

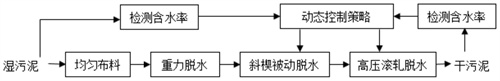

本发明公开了一种滚轧式自适应污泥高压脱水工艺及装置,该工艺包括以下步骤:通过布料机构将污泥以分拨方式均匀分布在滤布上;污泥中的明水通过滤布孔隙进入污水收集装置;污泥随滤布和履带压板移动咬入斜楔结构被动脱水区;随上下履带压板同步移动使其之间的空隙逐渐减小,致使滤布包裹着的污泥被压缩脱水;高压滚轧脱水区的压板与多组主动压力辊的配合作用下,污泥被高压滚轧脱水;在出料区刮料板的辅助作用下,脱水后的污泥在出料口被排出。通过多种脱水方式完成污泥脱水,且通过在线检测入料口和出料口污泥含水率,在线实时反馈调整斜楔结构被动脱水装置压板开口角度和高压脱水装置各组压液压缸的压力,实现在线监测自适应污泥高压脱水。

权利要求书

1.一种滚轧式自适应污泥高压脱水工艺,其特征在于,采用滚轧式自适应污泥高压脱水装置实现滚轧式自适应污泥高压脱水工艺,所述滚轧式自适应污泥高压脱水装置由包括机架(1),上料机构(2),滤布系统(3),驱动机构(4),下托辊装置(5),限位装置(6),压辊系统(7),刮料机构(8)及同步机构(9)组成,该高压脱水工艺包括以下步骤:预先在机架(1)上设置均匀布料区、重力脱水区、斜楔被动脱水区、高压滚轧脱水区和卸料区;通过入料口将污泥输送至均匀布料区,且将污泥均匀分布在滤布上,使污泥随滤布向前移动,并进入重力脱水区,滤布包括上滤布和下滤布;在重力脱水区污泥所含明水在重力作用下外流,并通过滤布孔隙进入污水收集装置;在上滤布和下滤布的包裹下使污泥向前移动至斜楔被动脱水区,同时斜楔被动脱水区内设置有压板,压板分为上压板及下压板,安装在压板两端的密封组件将上滤布和下滤布边缘压紧,且使滤布包裹的污泥无法向两侧流动,只能随滤布向前移动;斜楔被动脱水区的压板在限位装置的作用下倾斜一定角度,且使上压板和下压板之间形成具有一定开口角度的斜楔形间隙,同时随着污泥向前移动,上下压板之间的空隙逐渐减小,使滤布包裹着的污泥被压缩脱水;通过斜楔被动脱水区的污泥进入到高压滚轧脱水区,且高压滚轧脱水区的压板与多组压力辊的配合作用下,污泥被高压滚轧脱水;高压滚轧脱水后的污泥被输送离开高压滚轧脱水区,随滤布继续向前移动,在出料区刮料板的辅助作用下,脱水后的污泥在出料口被排出;其中,斜楔被动脱水区、高压滚轧脱水区的排水压力由斜楔被动脱水区压板开口度和高压滚轧脱水区压力辊压力值联合控制;斜楔被动脱水区由若干限位装置组成,高压滚轧脱水区由若干液压缸驱动的压力辊组成;通过入料口和出料口获取的双重在线含水监测信号反馈,并依据监测数据优选控制策略,时实动态调整斜楔被动脱水区压板开口度和高压滚轧脱水区压力辊压力。

2.一种滚轧式自适应污泥高压脱水装置,用于实现权利要求1中的滚轧式自适应污泥高压脱水工艺,其特征在于,该装置由所述机架(1),所述上料机构(2),所述滤布系统(3),所述驱动机构(4),所述下托辊装置(5),所述限位装置(6),所述压辊系统(7),所述刮料机构(8)及所述同步机构(9)组成;所述上料机构(2)包括设置在所述机架(1)一端的入料斗(201),所述入料斗(201)靠近所述机架(1)中间位置的一端设置有布料装置(202)。

3.根据权利要求2所述的一种滚轧式自适应污泥高压脱水装置,其特征在于,所述布料装置(202)包括设置在所述入料斗(201)靠近所述机架(1)中间位置一端的布料辊(20201),所述布料辊(20201)的两端连接有轴承座一(20202),所述轴承座一(20202)设置在所述机架(1)内,所述布料辊(20201)的外侧壁圆周方向设置有若干布料导板(20203)。

4.根据权利要求3所述的一种滚轧式自适应污泥高压脱水装置,其特征在于,所述滤布系统(3)包括设置在所述机架(1)内上下两端的上滤布系统及下滤布系统,所述上滤布系统与所述下滤布系统结构相同且方向相反;所述上滤布系统及所述下滤布系统均包括设置在机架(1)上的若干滤布托辊(301),所述滤布托辊(301)的两端连接有轴承座二(302),且所述轴承座二(302)设置在所述机架(1)内,所述滤布托辊(301)的外侧之间绕有滤布(303),所述滤布(303)的内部一端设置有滤布清洗装置(304),所述滤布(303)远离所述滤布清洗装置(304)的一端且位于一个所述滤布托辊(301)的端部设置有张紧装置(305),所述滤布清洗装置(304)与所述张紧装置(305)之间且位于所述滤布(303)的外侧设置有纠偏装置(306)。

5.根据权利要求4所述的一种滚轧式自适应污泥高压脱水装置,其特征在于,所述驱动机构(4)包括上驱动机构及下驱动机构,所述上驱动机构及所述下驱动机构结构相同,且所述上驱动机构及所述下驱动机构与所述上滤布系统与所述下滤布系统一一对应;所述上驱动机构及所述下驱动机构均包括设置在所述滤布(303)内的主动轴(401)及从动轴(402),所述主动轴(401)及所述从动轴(402)的两端均连接有驱动链轮(403)及轴承座三(404),且所述轴承座三(404)设置在所述机架(1)内,两个所述驱动链轮(403)之间绕有驱动链条(405),且所述驱动链轮(403)与所述驱动链条(405)平行布置;两个所述驱动链条(405)之间设置有若干压板(406),且若干所述压板(406)沿所述驱动链条(405)的形状阵列设置,所述压板(406)正面的两端均设置有密封件(407),且所述密封件(407)带有齿形结构,所述上驱动机构中的所述密封件(407)与所述下驱动机构中的所述密封件(407)咬合。

6.根据权利要求5所述的一种滚轧式自适应污泥高压脱水装置,其特征在于,所述下托辊装置(5)包括设置在所述机架(1)内横向排列的若干支撑辊(501),所述支撑辊(501)的两端均依次设置有支撑托轮(502)及轴承座四(503),所述支撑托轮(502)的型面与所述驱动链条(405)内形状贴合,所述轴承座四(503)设置在所述机架(1)内。

7.根据权利要求6所述的一种滚轧式自适应污泥高压脱水装置,其特征在于,所述限位装置(6)包括设置在所述机架(1)内且位于所述上驱动机构中若干所述压板(406)之间的限位辊(601),所述限位辊(601)与所述压板(406)的背面贴合,所述限位辊(601)的两端均依次设置有限位托轮(602)及轴承座五(603),且所述轴承座五(603)设置在所述机架(1)内,所述轴承座五(603)的顶端通过连接法兰与过载保护装置(604)连接,所述限位托轮(602)的型面与所述驱动链条(405)内形状贴合;所述过载保护装置(604)包括通过法兰与所述轴承座五(603)连接的导杆(60401),所述导杆(60401)的顶端设置有碟形弹簧组(60402),所述碟形弹簧组(60402)的顶端设置有螺旋调节限位器(60403)。

8.根据权利要求7所述的一种滚轧式自适应污泥高压脱水装置,其特征在于,所述压辊系统(7)包括设置在所述限位装置(6)靠近所述刮料机构(8)一端的若干压力辊(701),所述压力辊(701)与所述压板(406)的背面贴合,所述压力辊(701)的两端均依次设置有压力托轮(702)及轴承座六(703),所述轴承座六(703)设置在所述机架(1)内,所述轴承座六(703)的顶端通过法兰与液压缸(704)的活塞杆连接,所述压力托轮(702)的型面与所述驱动链条(405)内形状贴合。

9.根据权利要求8所述的一种滚轧式自适应污泥高压脱水装置,其特征在于,所述刮料机构(8)包括设置在所述机架(1)远离所述上料机构(2)一端的两组刮料板(801),两组所述刮料板(801)分别与两个所述滤布(303)贴合,所述刮料板(801)通过销轴与所述机架(1)连接,且所述刮料板(801)的两端均设置有调整杆(802)。

10.根据权利要求9所述的一种滚轧式自适应污泥高压脱水装置,其特征在于,所述同步机构(9)包括设置在两个所述主动轴(401)一端的同步齿轮(901),两个所述主动轴(401)的另一端均连接有液压马达(902),且两个所述同步齿轮(901)互相啮合,所述同步齿轮(901)的凸缘上连接有同步链轮一(903),靠近所述主动轴(401)的所述滤布托辊(301)的端部连接有同步链轮二(904)。

发明内容

针对相关技术中的问题,本发明提出一种滚轧式自适应污泥高压脱水工艺及装置,以克服现有相关技术所存在的上述技术问题。

为此,本发明采用的具体技术方案如下:

根据本发明的一个方面,提供了一种滚轧式自适应污泥高压脱水工艺,该高压脱水工艺包括以下步骤:

预先在机架上设置均匀布料区、重力脱水区、斜楔被动脱水区、高压滚轧脱水区和卸料区;

通过入料口将污泥输送至均匀布料区,且通过布料机构将污泥以分拨方式均匀分布在滤布上,使污泥随滤布向前移动,并进入重力脱水区,滤布包括上滤布和下滤布;

污泥所含明水在重力作用下外流,并通过滤布孔隙进入污水收集装置;

在上滤布和下滤布的包裹下使污泥向前移动至斜楔被动脱水区,同时斜楔被动脱水区内设置有压板,压板分为上压板及下压板,安装在压板两端的密封组件将上滤布和下滤布边缘压紧,且使滤布包裹的污泥无法向两侧流动,只能随滤布向前移动;

斜楔被动脱水区的压板在限位装置的作用下倾斜一定角度,且使上压板和下压板之间形成具有一定开口角度的斜楔形间隙,同时随着污泥向前移动,上下压板之间的空隙逐渐减小,使滤布包裹着的污泥被压缩脱水;

通过斜楔被动脱水区的污泥进入到高压滚轧脱水区,且高压滚轧脱水区的压板与多组压力辊的配合作用下,污泥被高压滚轧脱水;

高压滚轧脱水后的污泥被输送离开高压滚轧脱水区,随滤布继续向前移动,在出料区刮料板的辅助作用下,脱水后的污泥在出料口被排出;

其中,斜楔被动脱水区、高压滚轧脱水区的排水压力由斜楔被动脱水区压板开口度和高压滚轧脱水区压力辊压力值联合控制;

斜楔被动脱水区由若干限位装置组成,高压滚轧脱水区由若干液压缸驱动的压力辊组成;通过入料口和出料口获取的双重在线含水监测信号反馈,并依据监测数据优选控制策略,时实动态调整斜楔被动脱水区压板开口度和高压滚轧脱水区压力辊压力。

根据本发明的另一方面,提供了一种滚轧式自适应污泥高压脱水装置,该装置由机架,上料机构,滤布系统,驱动机构,下托辊装置,限位装置,压辊系统,刮料机构及同步机构组成

上料机构包括设置在机架一端的入料斗,入料斗靠近机架中间位置的一端设置有布料装置。

进一步的,为了能够将污泥均匀导入上滤布系统中的滤布上,并进一步输送至脱水区,布料装置包括设置在入料斗靠近机架中间位置一端的布料辊,布料辊的两端连接有轴承座一,轴承座一设置在机架内,布料辊的外侧壁圆周方向设置有若干布料导板。

进一步的,为了包裹和输送污泥,并在压力作用下滤出污水,滤布系统包括设置在机架内上下两端的上滤布系统及下滤布系统,上滤布系统与下滤布系统结构相同且方向相反;

上滤布系统及下滤布系统均包括设置在机架上的若干滤布托辊,滤布托辊的两端连接有轴承座二,且轴承座二设置在机架内,滤布托辊的外侧之间绕有滤布,滤布的内部一端设置有滤布清洗装置,滤布远离滤布清洗装置的一端且位于一个滤布托辊的端部设置有张紧装置,滤布清洗装置与张紧装置之间且位于滤布的外侧设置有纠偏装置。

进一步的,为了能够使污泥压出水,且将滤布压紧,使污泥和污水不沿压板纵向外泄,驱动机构包括上驱动机构及下驱动机构,上驱动机构及下驱动机构结构相同,且上驱动机构及下驱动机构与上滤布系统与下滤布系统一一对应;

上驱动机构及下驱动机构均包括设置在滤布内的主动轴及从动轴,主动轴及从动轴的两端均连接有驱动链轮及轴承座三,且轴承座三设置在机架内,两个驱动链轮之间绕有驱动链条,且驱动链轮与驱动链条平行布置;

两个驱动链条之间设置有若干压板,且若干压板沿驱动链条的形状阵列设置,压板正面的两端均设置有密封件,且密封件带有齿形结构,上驱动机构中的密封件与下驱动机构中的密封件咬合。

进一步的,为了支撑上驱动机构中的若干压板,下托辊装置包括设置在机架内横向排列的若干支撑辊,支撑辊的两端均依次设置有支撑托轮及轴承座四,支撑托轮的型面与驱动链条内形状贴合,轴承座四设置在机架内。

进一步的,为了调整压板开口角度,限位装置包括设置在机架内且位于上驱动机构中若干压板之间的限位辊,限位辊与压板的背面贴合,限位辊的两端均依次设置有限位托轮及轴承座五,且轴承座五设置在机架内,轴承座五的顶端通过连接法兰与过载保护装置连接,限位托轮的型面与驱动链条内形状贴合;

过载保护装置包括通过法兰与轴承座五连接的导杆,导杆的顶端设置有碟形弹簧组,碟形弹簧组的顶端设置有螺旋调节限位器。

进一步的,为了提供污泥脱水压力,压辊系统包括设置在限位装置靠近刮料机构一端的若干压力辊,压力辊与压板的背面贴合,压力辊的两端均依次设置有压力托轮及轴承座六,轴承座六设置在机架内,轴承座六的顶端通过法兰与液压缸的活塞杆连接,压力托轮的型面与驱动链条内形状贴合。

进一步的,为了对滤布表面粘连的污泥进行清理,且可以实现刮料板端部与滤布之间的间隙,刮料机构包括设置在机架远离上料机构一端的两组刮料板,两组刮料板分别与两个滤布贴合,刮料板通过销轴与机架连接,且刮料板的两端均设置有调整杆。

进一步的,为了实现两个驱动链条同步,两个滤布同步,以及驱动链条与滤布之间同步,同步机构包括设置在两个主动轴一端的同步齿轮,两个主动轴的另一端均连接有液压马达,且两个同步齿轮互相啮合,同步齿轮的凸缘上连接有同步链轮一,靠近主动轴的滤布托辊的端部连接有同步链轮二。

进一步的,同步链轮也可以使用同步皮带轮。

本发明的有益效果为:本发明通过重力脱水、斜楔被动脱水、高压滚轧脱水对污泥进行脱水,并且通过在线检测入料口和出料口污泥含水率,实时调整斜楔被动脱水装置压板开口角度和高压滚轧脱水装置各组压液压缸的压力,以实现自适应污泥高压滚轧脱水。其中,通过采用重力脱水、斜楔被动脱水、高压滚轧脱水组合脱水工艺协同处理,对污泥进行脱水。斜楔被动脱水方法采用角度调控背压缓冲式斜楔自锁污泥导入装置。高压滚轧脱水方法采用液压控制滚轧式线载荷加压方式,且带有压力反馈控制功能,确保与污泥入量随机性、非均匀性相适应,与污泥含水量变化相适应实现高压力、低能耗对污泥进行强力脱水。根据含水率监测结果实现多级多工位自适应污泥脱水控制策略。结构上通过双液压马达驱动与双齿轮啮合同步结构,解决了生产过程中由排水阻力异性形成的上下链板不同步问题,滤布驱动辊与履带同步齿轮轴采用链轮或皮带传动,并考虑速比调节,协调了滤布与对应履带的同步性,实现传动系统自适应控制。

(发明人:陈家东;邓志勇)