公布日:2023.04.07

申请日:2022.12.19

分类号:C02F1/40(2023.01)I;C02F1/00(2023.01)I;B01D17/032(2006.01)I;B01D17/12(2006.01)I

摘要

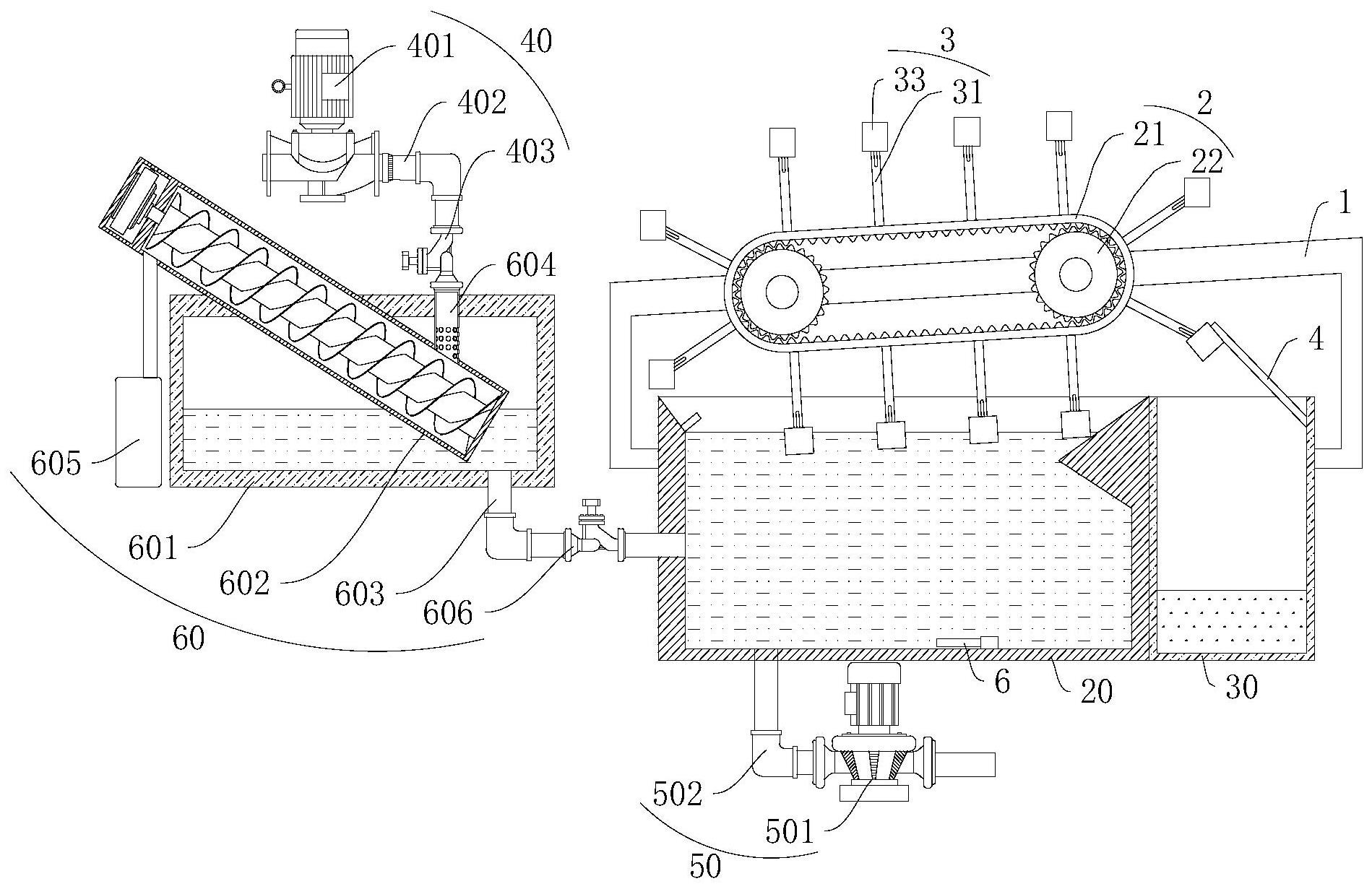

本发明涉及一种含油污水的自动刮油装置、系统及方法。自动刮油装置包括支架、传动机构、多个刮油组件和档杆。支架固定连接在油水分离箱上。传动机构安装在支架上。多个刮油组件阵列安装在传动机构上。刮油组件包括连接杆、连接轴和刮油桶。连接杆安装在同步带上并与同步带垂直。连接杆沿其自身所在方向上开设有供连接轴滑动的滑槽。连接轴与刮油桶的外壁转动连接。档杆安装在支架或储油箱上。本发明通过传动机构驱动多个刮油组件移动,进而将含油污水中的油液刮出。当刮油桶移动至储油箱的正上方时,在档杆的作用下,刮油桶翻转,将其中的油液全部倾倒在储油箱内。本发明的自动刮油装置具有刮油精准、油回收率高的特点。

权利要求书

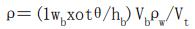

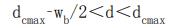

1.一种含油污水的自动刮油装置,其用于将一个油水分离箱内的油液刮出并导入一个储油箱内;其特征在于,所述自动刮油装置包括:支架,其固定连接在所述油水分离箱上;传动机构,其安装在所述支架上;所述传动机构包括电机、同步带和两个同步轮;两个所述同步轮转动连接在所述支架上;所述同步带啮合在两个所述同步轮外侧;所述电机固定连接在所述支架上,且所述电机的旋转轴与其中一个所述同步轮的旋转轴固定连接,用于驱动两个所述同步轮同步旋转;所述同步带的底面与水平面平行或沿所述同步带底面的传动方向倾斜向上设置;多个刮油组件,所述刮油组件阵列安装在所述同步带上,用于刮出所述油水分离箱内的油液;所述刮油组件包括连接杆、连接轴和刮油桶;所述连接杆安装在所述同步带上并与所述同步带垂直;所述连接杆沿其自身所在方向上开设有供所述连接轴滑动的滑槽;所述连接杆的长度不大于所述同步带与所述油水分离箱的最小间距;所述连接轴与所述电机的旋转轴平行,且所述连接轴与所述刮油桶的外壁转动连接;所述刮油桶的旋转面与所述同步轮的旋转面平行;所述刮油桶与所述连接轴的整体密度ρ满足条件:

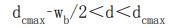

其中,wb为所述刮油桶的顶面直径或宽度,θ为以所述刮油桶的重心为支撑点时所述刮油桶的开口方向与水平面的夹角,hb为所述刮油桶的高度,Vb为刮油桶装满液体时的总体积,ρw为水的密度,Vt为所述刮油桶与所述连接轴的总体积;以及档杆,其一端安装在所述支架或所述储油箱上,另一端朝向所述传动机构;所述档杆位于所述刮油桶的移动路径上,用于驱动所述刮油桶翻转以使所述刮油桶内的液体流入所述储油箱内;所述档杆与所述同步带的间距d满足条件:

其中,dcmax为所述连接轴与所述固定带的最大间距。

2.根据权利要求1所述的含油污水的自动刮油装置,其特征在于,所述刮油组件还包括多个压力传感器,每个所述压力传感器安装在一个所述刮油桶的底部,用于测量所述刮油桶内的油液的总重量。

3.根据权利要求1所述的含油污水的自动刮油装置,其特征在于,当所述档杆安装在所述支架上时,所述档杆上安装一个引流杆,所述引流杆用于将所述档杆上的油液引流至所述储油箱内。

4.根据权利要求1所述的含油污水的自动刮油装置,其特征在于,所述自动刮油装置还包括液位计,所述液位计安装在所述油水分离箱内,用于探测所述油水分离箱内的含油污水的深度。

5.根据权利要求1所述的含油污水的自动刮油装置,其特征在于,所述自动刮油装置还包括控制器,所述控制器用于:一、判断所述油水分离箱内的含油污水是否达到一个预设的高度,是控制所述电机启动;否则向所述油水分离箱内补充含油污水;二、判断在一个时间周期内,所有的所述储油箱内的油液总重量是否低于一个预设的阈值,是则控制所述电机停止运行。

6.一种含油污水的自动刮油系统,其包括油水分离箱和储油箱,所述油水分离箱用于通过静置沉降将含油污水分离成油层和水层;所述储油箱设置在所述所述油水分离箱外侧,用于存储从所述油水分离箱内刮出的油液;其特征在于,所述自动刮油系统还包括:如权利要求1至5中任意一项所述的自动刮油装置;所述自动刮油装置用于刮出所述油水分离箱内的油液;进水装置,其与所述油水分离箱连通,用于向所述油水分离箱内输送含油污水;以及排放装置,其与所述油水分离箱的底部连通,用于排出所述油水分离箱内的污泥或污水。

7.根据权利要求6所述的含油污水的自动刮油系统,其特征在于,所述进水装置包括污泥泵、进水管和电动阀门一;所述进水管的输入端与所述污泥泵连通,所述进水管的输出端与所述油水分离箱连通;所述电动阀门一安装在所述进水管上,用于控制所述进水管的通断状态;所述污泥泵安装在用于存储含油污水的集水坑内。

8.根据权利要求7所述的含油污水的自动刮油系统,其特征在于,所述自动刮油系统还包括格栅箱;所述格栅箱连接在所述油水分离箱与所述进水装置之间,用于分离含油污水中的固相杂质;所述格栅箱包括箱体、螺旋输送机构、输出管、镂空管、废渣桶和电动阀门二;所述镂空管收容在所述箱体内;所述镂空管的顶端与所述进水管的输出端连通,所述镂空管的底端与所述螺旋输送机构的输入端连通;所述箱体的底端与所述输出管的顶端连通;所述输出管的底端与所述油水分离箱连通;所述螺旋输送机构的输出端斜向上穿过所述箱体与所述废渣桶连通。

9.根据权利要求6所述的含油污水的自动刮油系统,其特征在于,所述排放装置包括排污泵和排水管;所述排水管的一端与所述油水分离箱的底部连通;所述排水管的另一端与所述排污泵连通。

10.一种含油污水的自动刮油方法,其应用在如权利要求7至9中任意一项所述的含油污水的自动刮油系统上,其特征在于,所述自动刮油方法包括如下过程:S1:采集油水分离箱内的含油污水的深度h、在一个预设高度he处的含油量ω以及所有刮油桶内的油液总重量G;S2:判断所述深度h是否达到一个预设的高度h1,是则启动自动刮油装置,将所述油水分离箱内的油液刮出至储油箱内;否则向所述油水分离箱内补充含油污水直至所述深度h达到h1;S3:判断在一个时间周期t1内,所述油液总重量G是否低于一个预设的阈值G1,是则关闭所述自动刮油装置;S4:判断所述含油量ω是否低于一个预设的阈值ω1,是则控制启动排放装置,直至含油量低于ω1的含油污水全部排出。

发明内容

基于此,有必要针对现有的刮油装置存在刮油精度低的问题,提供一种含油污水的自动刮油装置、系统及方法。

本发明通过以下技术方案实现:一种含油污水的自动刮油装置包括支架、传动机构、多个刮油组件、档杆、多个压力传感器、液位计和控制器。

支架固定连接在油水分离箱上。传动机构安装在支架上。传动机构包括电机、同步带和两个同步轮。两个同步轮转动连接在支架上。同步带啮合在两个同步轮外侧。电机固定连接在支架上,且电机的旋转轴与其中一个同步轮的旋转轴固定连接,用于驱动两个同步轮同步旋转。同步带的底面与水平面平行或沿同步带底面的传动方向倾斜向上设置。多个刮油组件阵列安装在同步带上,用于刮出油水分离箱内的油液。刮油组件包括连接杆、连接轴和刮油桶。连接杆安装在同步带上并与同步带垂直。连接杆沿其自身所在方向上开设有供连接轴滑动的滑槽。连接杆的长度不大于同步带与油水分离箱的最小间距。连接轴与电机的旋转轴平行,且连接轴与刮油桶的外壁转动连接。刮油桶的旋转面与同步轮的旋转面平行。刮油桶与连接轴的整体密度ρ满足条件:

其中,wb为刮油桶的顶面直径或宽度,θ为以刮油桶的重心为支撑点时刮油桶的开口方向与水平面的夹角,hb为刮油桶的高度,Vb为刮油桶装满液体时的总体积,ρw为水的密度,Vt为刮油桶与连接轴的总体积。以及

档杆的一端安装在支架或储油箱上,另一端朝向传动机构。档杆位于刮油桶的移动路径上,用于驱动刮油桶翻转以使刮油桶内的液体流入储油箱内。档杆与同步带的间距d满足条件:

其中,dcmax为连接轴与固定带的最大间距。

上述自动刮油装置通过传动机构驱动多个刮油组件移动,进而通过刮油桶将含油污水中的油液刮出。当刮油桶移动至储油箱的正上方时,在档杆的作用下,刮油桶翻转,将其中的油液全部倾倒在储油箱内。上述自动刮油装置具有刮油精准、油回收率高的特点,能满足含油污水的处理需求,实现含油污水的达标排放。

在其中一个实施例中,每个压力传感器安装在一个刮油桶的底部,用于测量刮油桶内的油液的总重量。

在其中一个实施例中,当档杆安装在支架上时,档杆上安装一个引流杆,引流杆用于将档杆上的油液引流至储油箱内。

在其中一个实施例中,液位计安装在油水分离箱内,用于探测油水分离箱内的含油污水的深度。

在其中一个实施例中,控制器用于:一、判断油水分离箱内的含油污水是否达到一个预设的高度,是控制电机启动。否则向油水分离箱内补充含油污水。二、判断在一个时间周期内,所有的储油箱内的油液总重量是否低于一个预设的阈值,是则控制电机停止运行。

本发明还提供一种含油污水的自动刮油系统,自动刮油系统包括自动刮油装置、油水分离箱、储油箱、进水装置、排放装置和格栅箱。

自动刮油装置用于刮出油水分离箱内的油液。进水装置与油水分离箱连通,用于向油水分离箱内输送含油污水。排放装置与油水分离箱的底部连通,用于排出油水分离箱内的污泥或污水。

在其中一个实施例中,进水装置包括污泥泵、进水管和电动阀门一。进水管的输入端与污泥泵连通,进水管的输出端与油水分离箱连通。电动阀门一安装在进水管上,用于控制进水管的通断状态。污泥泵安装在用于存储含油污水的集水坑内。

在其中一个实施例中,格栅箱连接在油水分离箱与进水装置之间,用于分离含油污水中的固相杂质。格栅箱包括箱体、螺旋输送机构、输出管、镂空管、废渣桶和电动阀门二。镂空管收容在箱体内。镂空管的顶端与进水管的输出端连通,镂空管的底端与螺旋输送机构的输入端连通。箱体的底端与输出管的顶端连通。输出管的底端与油水分离箱连通。螺旋输送机构的输出端斜向上穿过箱体与废渣桶连通。

在其中一个实施例中,排放装置包括排污泵和排水管。排水管的一端与油水分离箱的底部连通。排水管的另一端与排污泵连通。

本发明还提供一种含油污水的自动刮油方法,自动刮油方法包括如下过程:

S1:采集油水分离箱内的含油污水的深度h、在一个预设高度he处的含油量ω以及所有刮油桶内的油液总重量G。

S2:判断深度h是否达到一个预设的高度h1,是则启动自动刮油装置,将油水分离箱内的油液刮出至储油箱内。否则向油水分离箱内补充含油污水直至深度h达到h1。

S3:判断在一个时间周期t1内,油液总重量G是否低于一个预设的阈值G1,是则关闭自动刮油装置。

S4:判断含油量ω是否低于一个预设的阈值ω1,是则控制启动排放装置,直至含油量低于ω1的含油污水全部排出。

相较于现有技术,本发明具有如下有益效果:

1.本发明的自动刮油装置通过传动机构驱动多个刮油组件移动,进而通过刮油桶将含油污水中的油液刮出。当刮油桶移动至储油箱的正上方时,在档杆的作用下,刮油桶翻转,将其中的油液全部倾倒在储油箱内。上述自动刮油装置具有刮油精准、油回收率高的特点,能满足含油污水的处理需求,实现含油污水的达标排放。此外,通过设置控制器实现对自动刮油装置的自动调节,控制油水分离的进水与排放,降低了自动刮油装置的运行成本,提高了含油污水的处理效率。

2.本发明的自动刮油系统,不仅能实时刮出含油污水中的油液,同时,通过格栅箱预先对含油污水进行除渣,降低油水分离箱内含油污水分层后的废渣量,避免废渣沉积在油水分离箱内难以排出,同时通过调节进水装置的进水速率,使得含油污水的液面始终处于自动刮油装置的处理范围内,提高刮油的效率。最后通过排放装置将满足排放标准的含油污水全部排放出去,同时关闭电动阀门二,将除渣后的含油污水蓄积在格栅箱的箱体内,待含油污水排放之后一次性补充到油水分离箱内,提高含油污水的整体处理效率。

(发明人:孟行健;魏道春;王玉峰;董小娜;金灿;熊友元)