公布日:2023.10.27

申请日:2023.08.02

分类号:C07C51/235(2006.01)I;C07C51/41(2006.01)I;C07C51/43(2006.01)I;C07C51/44(2006.01)I;C07C53/124(2006.01)I;C02F9/00(2023.01)I;C02F1/04(2023.01)N;

C02F1/78(2023.01)N;C02F3/00(2023.01)N;C02F1/52(2023.01)N;C02F101/34(2006.01)N;C02F103/36(2006.01)N

摘要

本发明公开了一种缩合废水综合处理并副产丁酸钠的方法:缩合废水泵送氧化罐,通入臭氧进行氧化,将废水中丁醛、丁醇氧化成丁酸,与废水中存在的氢氧化钠进行中和反应生成丁酸钠,氧化后的料液泵送至缓冲罐;缓冲罐中废水送往两效蒸发器进行蒸发浓缩,丁酸钠浓缩至45~47wt.%经冷却流入浓缩液储罐,蒸发产生的蒸汽经换热、冷却后流入废水罐;将浓缩液储罐中浓缩液冷却结晶;将结晶后浆液泵送过滤干燥一体机中过滤干燥,得到丁酸钠产品,滤液流入废水罐;剩余废水泵送污水处理厂生化处理,达标排放。发明将缩合废水中有用成分进行了充分回收利用,副产得到高附加值丁酸钠产品,最大程度地避免了资源浪费,丰富了企业产品结构,为企业带来可观的经济收益。

权利要求书

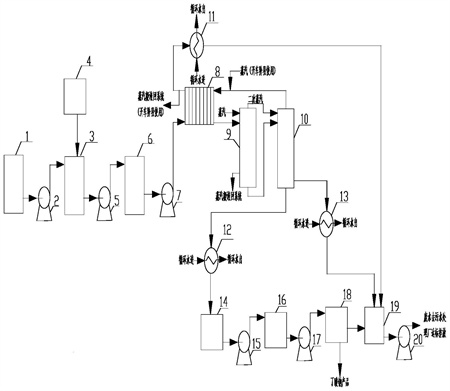

1.一种缩合废水综合处理并副产丁酸钠的方法,其特征在于,包括以下过程:第一步:将缩合废水原水罐(1)中的缩合废水泵送到氧化罐(3)中;启动臭氧发生器(4),向氧化罐(3)中通入臭氧进行氧化,将废水中的丁醛、丁醇氧化成丁酸,然后与废水中原本存在的氢氧化钠进行中和反应生成丁酸钠;将氧化罐(3)中氧化后的料液全部泵送至缓冲罐(6)中;第二步:将缓冲罐(6)中的料液泵送到一效蒸发器进料预热器(8)中预热至50~80℃后输送至一效蒸发器(9)进行一次蒸发,将废水中的部分水及未反应的丁醛、丁醇轻组分蒸出;蒸出气作为二次蒸汽从一效蒸发器(9)顶部进入二效蒸发器(10)为其提供热源;一效蒸发器(9)底部未蒸发的料液流入二效蒸发器(10)继续蒸发浓缩,进一步蒸出部分水及残留的丁醛、丁醇轻组分;二效蒸发器(10)顶部蒸发出的气体依次经过一效蒸发器进料预热器(8)、蒸发产气冷却器(11)后冷却至30~40℃进入废水罐(19);二效蒸发器(10)底部的浓缩液,经浓缩液冷却器(12)冷却至15~25℃进入浓缩液储罐(14);二效蒸发器(10)的二次蒸汽凝水经二次蒸汽凝水冷却器(13)冷却至30~40℃进入废水罐(19);第三步:将浓缩液储罐(14)中的一定量的浓缩液泵送到冷却结晶器(16)进行冷却结晶;其中,冷却结晶器(16)中加入一定量的固体丁酸钠作为晶种;第四步:将冷却结晶器(16)中结晶后的浆液全部泵送至过滤干燥一体机(18)中进行过滤干燥,得到丁酸钠产品,且滤液流入废水罐(19);第五步:将废水罐(19)中的剩余废水泵送至污水处理厂继续进行生化处理,达标排放。

2.根据权利要求1所述的缩合废水综合处理并副产丁酸钠的方法,其特征在于,第一步中所述氧化罐(3)的料液加入量为罐体有效容积的70~80%,料液中臭氧浓度控制在200~300ppm,氧化时间为3~7h。

3.根据权利要求1所述的缩合废水综合处理并副产丁酸钠的方法,其特征在于,第二步中所述一效蒸发器(9)所用热源来源于现场的现有生产系统低压蒸汽,蒸汽凝液回系统;所述一效蒸发器(9)操作压力为0.02~0.04MPa,所述二效蒸发器(10)操作压力为-0.02~0MPa;所述一效蒸发器(9)进料流量为2~3t/h,所述一效蒸发器(9)的料液蒸发气的蒸发量为1.2~1.8t/h,所述二效蒸发器(10)的料液蒸发气的蒸发量为0.6~0.9t/h,浓缩液流量为0.2~0.3t/h,浓缩液中丁酸钠的质量分数为45~47%。

4.根据权利要求1所述的缩合废水综合处理并副产丁酸钠的方法,其特征在于,第三步中所述冷却结晶器(16)的料液加入量为有效容积的60~70%,冷却结晶温度为-8℃~-2℃,冷却结晶时间为2~4h,晶种的加入量为料液总质量的0.1~0.2%。

5.根据权利要求1所述的缩合废水综合处理并副产丁酸钠的方法,其特征在于,第四步中在所述过滤干燥一体机(18)中的过滤干燥操作时间为1~2h。

6.根据权利要求1所述的缩合废水综合处理并副产丁酸钠的方法,其特征在于,第五步中所述废水罐(19)中的剩余废水通过废水转料泵(20)泵送至污水处理厂,所述废水转料泵(20)的流量为1.9~2.9t/h。

发明内容

本发明的目的是为了克服现有技术中的不足,提出了一种缩合废水综合处理并副产丁酸钠的方法。本发明通过对缩合废水进行臭氧氧化、蒸发浓缩、冷却结晶等一系列预处理,将其中的有用成分进行回收利用,副产高附加值丁酸钠产品,然后再将COD大幅降低、碱性变弱的剩余废水交由废水处理厂通过生化法进行达标处理。

本发明的目的是通过以下技术方案实现的。

本发明缩合废水综合处理并副产丁酸钠的方法,包括以下过程:

第一步:将缩合废水原水罐中的缩合废水泵送到氧化罐中;启动臭氧发生器,向氧化罐中通入臭氧进行氧化,将废水中的丁醛、丁醇氧化成丁酸,然后与废水中原本存在的氢氧化钠进行中和反应生成丁酸钠;将氧化罐中氧化后的料液全部泵送至缓冲罐中;

第二步:将缓冲罐中的料液泵送到一效蒸发器进料预热器中预热至50~80℃后输送至一效蒸发器进行一次蒸发,将废水中的部分水及未反应的丁醛、丁醇轻组分蒸出;蒸出气作为二次蒸汽从一效蒸发器顶部进入二效蒸发器为其提供热源;一效蒸发器底部未蒸发的料液流入二效蒸发器继续蒸发浓缩,进一步蒸出部分水及残留的丁醛、丁醇轻组分;二效蒸发器顶部蒸发出的气体依次经过一效蒸发器进料预热器、蒸发产气冷却器后冷却至30~40℃进入废水罐;二效蒸发器底部的浓缩液,经浓缩液冷却器冷却至15~25℃进入浓缩液储罐;二效蒸发器的二次蒸汽凝水经二次蒸汽凝水冷却器冷却至30~40℃进入废水罐;

第三步:将浓缩液储罐中的一定量的浓缩液泵送到冷却结晶器进行冷却结晶;其中,冷却结晶器中加入一定量的固体丁酸钠作为晶种;

第四步:将冷却结晶器中结晶后的浆液全部泵送至过滤干燥一体机中进行过滤干燥,得到丁酸钠产品,且滤液流入废水罐;

第五步:将废水罐中的剩余废水泵送至污水处理厂继续进行生化处理,达标排放。

第一步中所述氧化罐的料液加入量为罐体有效容积的70~80%,料液中臭氧浓度控制在200~300ppm,氧化时间为3~7h。

第二步中所述一效蒸发器所用热源来源于现场的现有生产系统低压蒸汽,蒸汽凝液回系统;所述一效蒸发器操作压力为0.02~0.04MPa,所述二效蒸发器操作压力为-0.02~0MPa;所述一效蒸发器进料流量为2~3t/h,所述一效蒸发器的料液蒸发气的蒸发量为1.2~1.8t/h,所述二效蒸发器的料液蒸发气的蒸发量为0.6~0.9t/h,浓缩液流量为0.2~0.3t/h,浓缩液中丁酸钠的质量分数为45~47%。

第三步中所述冷却结晶器的料液加入量为有效容积的60~70%,冷却结晶温度为-8℃~-2℃,冷却结晶时间为2~4h,晶种的加入量为料液总质量的0.1~0.2%。

第四步中在所述过滤干燥一体机中的过滤干燥操作时间为1~2h。

第五步中所述废水罐中的剩余废水通过废水转料泵泵送至污水处理厂,所述废水转料泵的流量为1.9~2.9t/h。

与现有技术相比,本发明的技术方案所带来的有益效果是:

(1)本发明在实现缩合废水综合处理的同时,将其中有用成分尽可能地回收利用,副产得到纯度在99%以上的高附加值的丁酸钠产品,避免了资源浪费,丰富了企业产品结构,也能为企业带来可观的经济收益。

(2)本发明将废水中的丁醛、丁醇氧化为丁酸,通过与废水中存在的氢氧化钠反应生成丁酸钠,既提高了丁酸钠的含量,又消耗了废水中的碱,降低了pH。将丁酸钠从废水中提取后,其COD由50000~60000mg/L降至3000mg/L以下,pH由13~14降至11~12。剩余废水交由污水处理厂处理无需加水稀释即可直接生化,节约了用水,大幅降低了待处理废水的总量,减轻了污水处理厂的处理负荷。此外,因剩余废水pH降低,可节省进入生化系统时调节pH所用的药剂费用;因COD总量减少,也可降低处理难度,缩短处理时间。

(发明人:魏以峰;张波;聂增来;朱彤;谢智勇;赵媛媛;李治水;李满枝;苗淳;沈桂明;孙仲禄;靳利立;李鑫)