公布日:2023.10.10

申请日:2023.08.23

分类号:C02F9/00(2023.01)I;C01F11/46(2006.01)I;C01F5/14(2006.01)I;C01F11/18(2006.01)I;C02F5/02(2023.01)N;C02F1/52(2023.01)N;C02F1/461(2023.01)N;C02F1/

66(2023.01)N;C02F103/34(2006.01)N

摘要

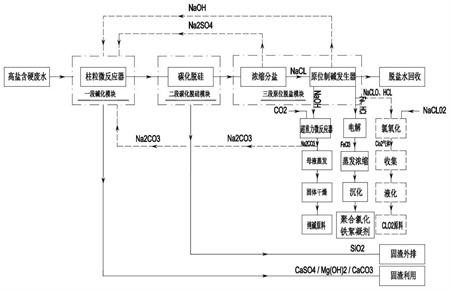

本发明公开了一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,包括提取水中Ca2+制取CaSO4;提取水中Mg2+制取Mg(OH)2,作为阻燃剂的原材料;提取水中剩余Ca2+制取纳米碳酸钙;利用系统富集的盐,制取酸利用制取的酸生产聚合氯化铁絮凝剂或次氯酸钠、二氧化氯杀菌剂等。利用系统富集的盐,原位制碱产生的碱与CO2在超重力反应器中进行微反应,生产碳酸钠。本发明是一种耦合工艺,前端柱粒微反应工艺是后端原位制碱的条件,后端原位制碱的产物是前端柱粒微反应器的沉淀剂,能有效解决常规零排放瓶颈难题。本发明具有以下显著特点,无需额外的预处理装置,无需外加酸碱,不外加药剂,运行压力低,抗污染,检修方便,适用水质宽,出水水质稳定,占地面积小。

权利要求书

1.一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,包括耦合连接的柱粒微反应工艺段和原位制碱工艺段,前段柱粒微反应工艺段产水是原位制碱工艺段进水的条件,原位制碱产生的碱液用于柱粒微反应工艺段去除水中硬度,并提取硬度离子制取硫酸钙、Mg(OH)2、CaCO3。

2.根据权利要求1所述一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,所述柱粒微反应工艺段包括①I级柱粒反应器制取硫酸钙工艺段:②II级柱粒反应器制取Mg(OH)2工艺段;③III级柱粒反应器制取CaCO3工艺段。

3.根据权利要求2所述一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,所述I级柱粒反应器制取硫酸钙工艺段包括提取废水中Ca2+制取CaSO4:将原位脱盐工艺段浓缩分盐分离出的SO42-送入I级柱粒式微反应器内,SO42-溶液与反应器内废水的硬度离子Ca2+反应生成的CaSO4迅速结晶在晶核上,形成固体CaSO4颗粒物;吸附在晶核上的CaSO4颗粒物经过1级筛分、1级粉碎、1级磁分离工序,将晶核回收,同时得到CaSO4固体微粉;所述CaSO4固体微粉,经过1级过滤、1级干燥、1级研磨、1级改性,得到CaSO4晶须。

4.根据权利要求2所述一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,所述II级柱粒反应器制取Mg(OH)2工艺段包括提取废水中Mg2+制取Mg(OH)2:将原位脱盐工艺段原位制碱产生的碱液送入柱粒式微反应器内调节废水中PH,使其呈碱性,废水中Mg2+在碱性条件下与氢氧根结合,生成Mg(OH)2结晶在晶核上,晶核在流动的液体下翻滚,使得晶核不断长大,形成固体Mg(OH)2颗粒物;所述吸附在晶核上的Mg(OH)2颗粒物经过2级筛分、2级粉碎、2级磁分离工序,将晶核回收,同时得到Mg(OH)2固体颗粒微粉;所述Mg(OH)2固体颗粒微粉经过2级过滤、2级干燥、2级研磨、2级改性,得到Mg(OH)2。

5.根据权利要求2所述一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,所述III级柱粒反应器制取CaCO3工艺段包括提取废水中剩余Ca2+离子制取CaCO3:原位脱盐工艺段原位制碱产生的碱液与通入的CO2在超重力微反应器内反应,生成的碱性Na2CO3送回III级柱粒反应器回收利用,在此实现Na2CO3去除水中剩余硬度,即水中剩余硬度Ca2+离子与Na2CO3反应后生成CaCO3迅速结晶在晶核上,形成固体CaCO3颗粒物。

6.根据权利要求5所述一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,所述结晶在晶核上的CaCO3颗粒物经过3级筛分、3级粉碎、3级磁分离工序,将晶核回收,同时得到CaCO3固体颗粒;所述CaCO3固体颗粒,经过3级过滤、3级干燥、3级研磨、3级改性,得到纳米CaCO3原料。

7.根据权利要求1所述一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,还包括废水中盐分Na+提取与Na2CO3资源化生产工艺:除硬后的液体,经过浓缩分盐的浓缩膜后进入原位制碱工艺,得到NaOH溶液,所述NaOH溶液从切向方向沿反应器侧壁高速注入,形成超重力流送入多相超重力微反应器中,同时与进入的二氧化碳气体再次混合,调节溶液PH,生成Na2CO3母液,所述Na2CO3母液依次经过母液蒸发、母液干燥后形成Na2CO3固体。

8.根据权利要求1所述一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,还包括盐酸资源化利用制取三氯化铁或杀菌剂工艺:原位制碱工艺产生的酸与铁反应生成FeCl2,然后与盐酸电解后产生的Cl2反应,生成FeCl3,FeCl3蒸发浓缩、沉化后制取聚合氯化铁絮凝剂;原位制碱工艺产生的酸还与NaCLO2反应发生氯氧化反应生成CLO2气体,经过气体收集、液化冷却后形成CLO2杀菌液原料。

9.根据权利要求1所述一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,还包括碳化脱硅工艺,含硅废液经柱粒式微反应器后,在碳化脱硅工艺加入偏硅酸钠或偏铝酸钠,使得水中的Si4+在酸性条件下,生成不溶于水的SiO2,经分离后,母液流入原位脱盐工艺段,生成的SiO2固渣外排。

10.根据权利要求1所述一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,其特征在于,所述原位脱盐工艺段浓缩分盐将二价盐与一价盐分开,所述二价盐Na2SO4用于1级柱粒式微反应器制取CaSO4,所述一价盐作为原位制碱的原料液。

发明内容

本发明的目的在于,提供一种“柱粒式微反应+浓缩分盐+原位制碱+硬度离子富集利用+盐分富集利用”相互耦合工艺,本工艺可使水中钙离子转为颗粒状碳酸钙作为建材骨料,或纳米钙原料;镁离子可生成Mg(OH)2作为阻燃剂原料;盐可制成碱,以满足自身系统内除硬沉淀剂使用,并可副产盐酸生成聚合氯化铁絮凝剂或利用酸制取杀菌剂,减少水处理商业酸碱采购量,间接实现水资源全量化利用,固碳减排,有效解决常规零排放瓶颈难题。

为实现上述目的,本申请提出一种基于柱粒式微反应器处理高盐高硬废水资源化利用工艺,包括耦合连接的柱粒微反应工艺段和原位制碱工艺段,前段柱粒微反应工艺段产水是原位制碱工艺段进水的条件,原位制碱产生的碱液用于柱粒微反应工艺段去除水中硬度,并提取硬度离子制取硫酸钙、Mg(OH)2、CaCO3。

进一步的,所述柱粒微反应工艺段包括①I级柱粒微反应器制取硫酸钙工艺段:②II级柱粒微反应器制取Mg(OH)2工艺段;③III级柱粒微反应器制取CaCO3工艺段;

进一步的,所所述I级柱粒反应器制取硫酸钙工艺段包括提取废水中Ca2+制取CaSO4:将原位脱盐工艺段浓缩分盐分离出的SO42-送入I级柱粒式微反应器内,SO42-溶液与反应器内废水的硬度离子Ca2+反应生成的CaSO4迅速结晶在晶核上,形成固体CaSO4颗粒物,并以颗粒物形式排出系统;

吸附在晶核上的CaSO4颗粒物经过1级筛分、1级粉碎、1级磁分离工序,将晶核回收,同时得到CaSO4固体微粉;所述CaSO4固体微粉,经过1级过滤、1级干燥、1级研磨、1级改性,得到CaSO4晶须。

进一步的,所述II级柱粒反应器制取Mg(OH)2工艺段包括提取废水中Mg2+制取Mg(OH)2:将原位脱盐工艺段原位制碱产生的碱液送入柱粒式微反应器内调节废水中PH,使其呈碱性,废水中Mg2+在碱性条件下与氢氧根结合,生成Mg(OH)2结晶在晶核上,晶核在流动的液体下翻滚,使得晶核不断长大,形成固体Mg(OH)2颗粒物;

所述吸附在晶核上的Mg(OH)2颗粒物经过2级筛分、2级粉碎、2级磁分离工序,将晶核回收,同时得到Mg(OH)2固体颗粒微粉;所述Mg(OH)2固体颗粒微粉经过2级过滤、2级干燥、2级研磨、2级改性,得到Mg(OH)2可作为阻燃剂原料。

进一步的,所述III级柱粒反应器制取CaCO3工艺段包括提取废水中剩余Ca2+离子制取CaCO3:原位脱盐工艺段原位制碱产生的碱液与通入的CO2在超重力微反应器内反应,生成的碱性Na2CO3送回III级柱粒反应器回收利用,在此实现Na2CO3去除水中剩余硬度,即水中剩余硬度Ca2+离子与Na2CO3反应后生成CaCO3迅速结晶在晶核上,形成固体CaCO3颗粒物。

进一步的,所述结晶在晶核上的CaCO3颗粒物经过3级筛分、3级粉碎、3级磁分离工序,将晶核回收,同时得到CaCO3固体颗粒;所述CaCO3固体颗粒,经过3级过滤、3级干燥、3级研磨、3级改性,得到纳米CaCO3原料。

更进一步的,还包括废水中盐分Na+提取与Na2CO3资源化生产工艺:除硬后的液体,经过浓缩分盐的浓缩膜后进入原位制碱工艺,得到NaOH溶液,所述NaOH溶液从切向方向沿反应器侧壁高速注入,形成超重力流送入多相超重力微反应器中,同时与进入的二氧化碳气体再次混合,调节溶液PH,生成Na2CO3母液,所述Na2CO3母液依次经过母液蒸发、母液干燥后形成Na2CO3固体。

更进一步的,还包括盐酸资源化利用制取三氯化铁或杀菌剂工艺:原位制碱工艺产生的酸与铁反应生成FeCl2,然后与盐酸电解后产生的Cl2反应,生成FeCl3,FeCl3蒸发浓缩、沉化后制取聚合氯化铁絮凝剂;原位制碱工艺产生的酸还与NaCLO2反应发生氯氧化反应生成CLO2气体,经过气体收集、液化冷却后形成CLO2杀菌液原料。

更进一步的,还包括碳化脱硅工艺,含硅废液经柱粒式微反应器后,在碳化脱硅工艺加入偏硅酸钠或偏铝酸钠,使得水中的Si4+在酸性条件下,生成不溶于水的SiO2,经分离后,母液流入原位脱盐工艺段,生成的SiO2固渣外排。

更进一步的,所述原位脱盐工艺段浓缩分盐将二价盐与一价盐分开,所述二价盐Na2SO4用于1级柱粒式微反应器制取CaSO4,所述一价盐作为原位制碱的原料液。

本发明通过以上技术方案,能有效解决盐的资源化利用问题,同时节约了商品化酸碱产能,有可观的经济效益、社会效益、和环保效益。本申请通过“柱粒式微反应+浓缩分盐+原位制碱+硬度离子富集利用+盐分富集利用”的相互耦合工艺,实现了废水回收循环利用与水中盐渣的资源化利用。与现有技术相比,还具有的优点是:1)工艺可实现硬度离子的富集和回收,可生产纳米碳酸钙、氢氧化镁阻燃剂、硫酸钙晶须。2)实现了盐分的提取、富集,可副产碳酸钠、氢氧化钠和三氯化铁水处理、污泥用絮凝剂以及二氧化氯杀菌剂原料等。3)相对于传统工艺,原位自产酸碱、不投加药剂,实现了水的资源化利用,解决了传统工艺运行不稳定的问题,具有流程短、设备简单、检修方便、产水水质稳定等优点。4)利用柱粒式反应器不结垢的特点,将水中盐分的提取并资源化利用,包括:①制取硫酸钙,可作为建筑石膏的原材料;②制取Mg(OH)2,可作为阻燃剂的原材料;③制取CaCO3,可作为纳米碳酸钙的原材料。5)实用性强,解决了行业难点。6)水质稳定、设备检修方便。7)相对于双碱法中的高密池工艺,不需要压滤机;相对于电化法,不产生污堵、不结垢;相对于离子交换法,不需要庞大的解析废液处理设备;相对于膜法,不需要复杂的预处理。

(发明人:姬克瑶;姬保江)