公布日:2023.08.15

申请日:2023.05.29

分类号:C02F1/28(2023.01)I;C02F1/52(2023.01)I;C02F1/42(2023.01)I;C02F101/14(2006.01)N

摘要

本发明涉及废水处理技术领域,具体公开了一种碳化污泥基除氟滤料、制备方法及应用,按重量份计包括以下组分,改性后的碳化污泥50~70份,阴离子树脂15~35份,黏土5~10份,粘结剂1~5份,造孔剂1~5份;用于对氟离子的去除、半导体芯片硅刻蚀废水处理、玻璃刻蚀废水处理、含氟地下水处理或矿井水处理。本发明具有资源化效果较好、成本较低和除氟功能较好的特点。

权利要求书

1.碳化污泥基除氟滤料,其特征是:按重量份计包括以下组分,改性后的碳化污泥50~70份,阴离子树脂15~35份,黏土5~10份,粘结剂1~5份,造孔剂1~5份。

2.根据权利要求1所述的碳化污泥基除氟滤料,其特征是:按重量份计包括以下组分,改性后的碳化污泥55~65份,阴离子树脂20~30份,黏土6~9份,粘结剂1.5~4.5份,造孔剂1.5~4.5份。

3.碳化污泥基除氟滤料的制备方法,其特征是:包括以下步骤,(S01)称取适量碳化污泥,用稀盐酸浸泡,用无水乙醇清洗后干燥;(S02)在步骤(S01)干燥后的碳化污泥中加入氨水搅拌混合,并用无水乙醇清洗后干燥;(S03)取适量步骤(S02)干燥后的碳化污泥和适量氢氧化钙共同置于球磨机中磨碎;(S04)配制磷酸溶液,并将步骤(S03)磨碎后的混合物置于磷酸溶液中浸泡反应;(S05)对步骤(S04)中的反应物搅拌振捣至糊状后,干燥脱水并置于球磨机中研磨成粉状;(S06)取适量份的阴离子树脂、黏土、粘结剂和造孔剂,与步骤(S05)中的粉状物一起加水搅拌;(S07)将步骤(S06)中的搅拌混合物造粒成型,并将成型后的颗粒置于煅烧容器中煅烧;(S08)待步骤(S07)中的煅烧完成并冷却后,即得碳化污泥基除氟滤料。

4.根据权利要求3所述的碳化污泥基除氟滤料的制备方法,其特征是:所述步骤(S01)中稀盐酸的质量浓度为5%~15%;所述步骤(S01)中的浸泡时间为0.5h~1.5h;所述步骤(S01)中的干燥温度为85℃~200℃;所述步骤(S02)中的干燥温度为85℃~200℃;所述步骤(S03)中碳化污泥和氢氧化钙的质量比为1:1~3:1;所述步骤(S04)中磷酸溶液的质量浓度为45%~55%;所述步骤(S04)中磷酸溶液的配制要求为,磷酸根离子浓度与钙离子浓度的浓度比为0.5~0.8。

5.根据权利要求3所述的碳化污泥基除氟滤料的制备方法,其特征是:所述步骤(S07)中的煅烧是在阻隔氧气条件下的煅烧;所述步骤(S07)中的煅烧温度为300℃~350℃;所述步骤(S07)中的煅烧时间为1h~2h;所述步骤(S07)中造粒后的颗粒形状为球形;所述步骤(S07)中造粒后的颗粒粒径为0.3cm~0.8cm;所述步骤(S08)中的冷却为自然冷却至室温;所述步骤(S08)中碳化污泥基除氟滤料的堆积密度0.2g/cm3~0.8g/cm3;所述步骤(S08)中碳化污泥基除氟滤料的孔隙率30%~50%。

6.根据权利要求3所述的碳化污泥基除氟滤料的制备方法,其特征是:所述阴离子树脂选用强碱性阴离子交换树脂或弱碱性阴离子交换树脂;所述粘土选用高岭土、膨润土或蒙脱土的至少一种;所述粘结剂选用羧甲基纤维素、聚乙烯醇或羟丙基甲基纤维素。

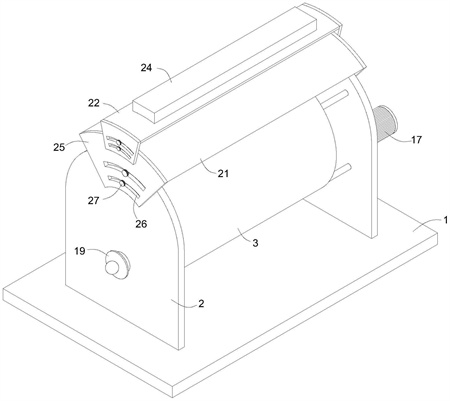

7.根据权利要求3所述的碳化污泥基除氟滤料的制备方法,其特征是:所述球磨机包括加工基座(1),所述加工基座(1)两侧均设置有支撑板(2),两个所述支撑板(2)之间设置有球磨罩体(3);位于一侧的所述支撑板(2)上通过减速传动组件连接有驱动轴(4),所述驱动轴(4)固定连接有球磨仓(5),所述球磨仓(5)内密集设置有研磨球(6),所述球磨仓(5)一侧开设有贯穿侧壁的取料口(7),所述球磨仓(5)外侧壁通过转动连接件连接有隔离环(8)和切换环(9),所述球磨罩体(3)顶部开设有多个出球口(10),位于出球口(10)处的所述球磨罩体(3)上设置有磁力存纳件。

8.根据权利要求7所述的碳化污泥基除氟滤料的制备方法,其特征是:所述隔离环(8)上开设有与出球口(10)相对应的清理球口(11),所述切换环(9)上开设有与出球口(10)相对应的出球通道(12),所述切换环(9)上开设有与清理球口(11)相对应的联动球口(13),所述联动球口(13)内设置有驱动磁力球(14),所述切换环(9)内通过弹性联动组件连接有水平调节轴(15),所述水平调节轴(15)与多个驱动磁力球(14)固定连接,所述切换环(9)和隔离环(8)端部均设置有控制旋件;所述隔离环(8)套设在球磨仓(5)外侧壁,所述切换环(9)套设隔离环(8)外侧壁,所述球磨罩体(3)套设在切换环(9)外侧壁上,所述出球口(10)、清理球口(11)和出球通道(12)内径大小一致。

9.根据权利要求7所述的碳化污泥基除氟滤料的制备方法,其特征是:所述减速传动组件包括设置在支撑板(2)上的减速器(16),所述减速器(16)输出端与驱动轴(4)连接,所述减速器(16)上固定设置有驱动电机(17),所述驱动电机(17)输出端与减速器(16)输入端连接;位于取料口(7)一侧的所述支撑板(2)上固定连接有支撑端盖(18),所述支撑板(2)上开设有贯穿支撑端盖(18)侧壁的出料口,所述出料口内设置有密封塞(19),所述出料口与取料口(7)大小相对应。

10.碳化污泥基除氟滤料在对氟离子的去除、半导体芯片硅刻蚀废水处理、玻璃刻蚀废水处理、含氟地下水处理或矿井水处理中的应用。

发明内容

本发明为了解决现有对水中氟含量的去除所存在的上述技术问题,提供了一种碳化污泥基除氟滤料、制备方法及应用,它具有资源化效果较好、成本较低和除氟功能较好的特点。

本发明的第一种技术方案:碳化污泥基除氟滤料,按重量份计包括以下组分,

改性后的碳化污泥50~70份,阴离子树脂15~35份,黏土5~10份,粘结剂1~5份,造孔剂1~5份。本发明通过选用适量份配比的改性后的碳化污泥、阴离子树脂、黏土、粘结剂和造孔剂加工混合后制成碳化污泥基除氟滤料,其中改性后的碳化污泥是以碳化污泥为基底材料改性后制成,碳化污泥中除了钙盐之外,还富含铁铝盐,兼具混凝土的成分,具有建材的稳固性能,而且整个滤料中碳化污泥成分含量也很高,质量比例达金一半以上,实现了对碳化污泥良好的资源化应用;其中将碳化污泥改性后,其外表面将原位生成羟基磷灰石,羟基磷灰石具有良好吸附氟离子的作用,还具有置换羟基的作用,整个滤料中改性后的碳化污泥组分含量也是最高的,羟基磷灰石的含量也将很高,将使得整个滤料对废水中的氟离子有很高的吸附量;碳化污泥中的铝离子能与氟离子生成AlF63-,使得滤料对废水中氟离子的吸附容量有提升促进作用;其中阴离子树脂也具有氟离子交换功能,阴离子树脂的加入也能较大提升整个滤料对废水中氟离子的吸附去除功能;其中适量份黏土的加入,能增强整个滤料的硬度和稳定性,起支撑作用,能有效减缓滤料长期水中浸泡使用时存在的坍塌问题;适量份粘结剂的加入,能将混合后的各成分均匀且稳定的形成滤料整体,从而便于直接在废水中除氟使用;适量份造孔剂的加入能使得整个滤料具有合适的孔隙率,增加废水除氟的比表面积,提供除氟效率;通过使用本发明滤料对废水中氟离子的去除率能达到80%以上,具有高吸附性除氟性能;本发明的除氟功能主要通过在羟基磷灰石的吸附、铁盐及铝盐的絮凝作用和阴离子树脂的离子交换作用通过完成,就有很高的废水除氟效能。

作为优选,按重量份计包括以下组分,

改性后的碳化污泥55~65份,阴离子树脂20~30份,黏土6~9份,粘结剂1.5~4.5份,造孔剂1.5~4.5份。

作为优选,按重量份计包括以下组分,

改性后的碳化污泥58~62份,阴离子树脂22~28份,黏土6.5~8.5份,粘结剂2~4份,造孔剂2~4份。

作为优选,按重量份计包括以下组分,

改性后的碳化污泥60份,阴离子树脂25份,黏土7~8份,粘结剂3份,造孔剂3份。

作为优选,按重量份计包括以下组分,

改性后的碳化污泥60份,阴离子树脂25份,黏土7.5份,粘结剂3份,造孔剂3份。

本发明的第二种技术方案:碳化污泥基除氟滤料的制备方法,包括以下步骤,

(S01)称取适量碳化污泥,用稀盐酸浸泡,用无水乙醇清洗后干燥;

(S02)在步骤(S01)干燥后的碳化污泥中加入氨水搅拌混合,并用无水乙醇清洗后干燥;

(S03)取适量步骤(S02)干燥后的碳化污泥和适量氢氧化钙共同置于球磨机中磨碎;

(S04)配制磷酸溶液,并将步骤(S03)磨碎后的混合物置于磷酸溶液中浸泡反应;

(S05)对步骤(S04)中的反应物搅拌振捣至糊状后,干燥脱水并置于球磨机中研磨成粉状;

(S06)取适量份的阴离子树脂、黏土、粘结剂和造孔剂,与步骤(S05)中的粉状物一起加水搅拌;

(S07)将步骤(S06)中的搅拌混合物造粒成型,并将成型后的颗粒置于煅烧容器中煅烧;

(S08)待步骤(S07)中的煅烧完成并冷却后,即得碳化污泥基除氟滤料。

本发明将改性的碳化污泥外表面原位生成的羟基磷灰石,然后和阴离子树脂按一定比例混合,阴离子树脂具备氟离子交换功能,羟基磷灰石有吸附氟离子并有置换羟基的作用,碳化污泥中除了钙盐还富含铁铝盐,兼具混凝的作用;其中掺入黏土、粘结剂和造孔剂,混料机均匀混合后固化成型;最终制成的滤料性能稳定,除氟效率高,解决了氟去除量低,粉末材料不易回收分离问题,适用于地下水及多种含氟工业废水中氟去除;本发明采用隔氧条件高温煅烧的方式,既可以避免填埋或普通焚烧对环境产生的危害风险,又不占用土地资源,产生的废渣还可以作为建材进行资源化利用,其中废渣中除了钙盐之外,还富含铁铝盐,制成的建材也能满足性能要求;整个制备过程中采用一次煅烧后冷却成型的工艺,整个工艺步骤简单,降低了制造成本;其中使用稀盐酸对碳化污泥进行浸泡,能有效去除其中无用的碳酸根离子,其中的清洗标准为清除碳化污泥中的碳酸根含量为标准;进一步使用氨水处理,是为了除去其中的弱酸性杂质的同时,也使得碳化污泥表面能羟基化,便于后面的进一步改性,使用无水乙醇清洗能将杂质进行有效去除,通过无水乙醇清洗需要保证清洗数遍,尽可能完全的清除杂质;其中氢氧化钙的加入是为了增加碳化污泥中的钙含量,为后面的进一步改性制成羟基磷灰石吸附材料做好充分准备,充分利用碳化污泥中的钙生成有效成分羟基磷灰石;通过配置磷酸溶液后进行浸泡反应,是为了良好的制成我们需要的羟基磷灰石,也就是改性后的碳化污泥;本发明将将废水中的残留污泥进行处理后制成除氟滤料,除氟滤料滤料以碳化污泥为基体,原位生成羟基磷灰石,通过掺进阴离子树脂、黏土、粘结剂和造孔剂后混合制成,碳化污泥质量比例达近一半以上,实现了碳化污泥的资源化应用;本发明整个制备方法是先对碳化污泥进行改性后成为羟基磷灰石,再与阴离子树脂、黏土、粘结剂、造孔剂和适量水一起混合后,经造粒和煅烧后成形,整个制备过程工艺简单,成本较低。

作为优选,所述步骤(S01)中稀盐酸的质量浓度为5%~15%。更优选,所述步骤(S01)中稀盐酸的质量浓度为8%~12%。更优选,所述步骤(S01)中稀盐酸的质量浓度为10%。限定浓度的稀盐酸能更有效去除其中无用的碳酸根离子。

作为优选,所述步骤(S01)中的浸泡时间为0.5h~1.5h。更优选,所述步骤(S01)中的浸泡时间为0.8h~1.2h。更优选,所述步骤(S01)中的浸泡时间为1h。对浸泡时间的限定,是在保证无用的碳酸根离子被有效除去的同时,兼顾时效性。

作为优选,所述步骤(S01)中的干燥温度为85℃~200℃。更优选,所述步骤(S01)中的干燥温度为90℃~180℃。更优选,所述步骤(S01)中的干燥温度为100℃~160℃。更优选,所述步骤(S01)中的干燥温度为120℃~140℃。更优选,所述步骤(S01)中的干燥温度为130℃。此处对干燥温度的限定,是在将物质尽快有效干燥的同时,不至于温度过高对其中物质的稳定性造成影响。

作为优选,所述步骤(S02)中氨水的质量浓度为10%~30%。更优选,所述步骤(S02)中氨水的质量浓度为12%~28%。更优选,所述步骤(S02)中氨水的质量浓度为15%~25%。更优选,所述步骤(S02)中氨水的质量浓度为18%~22%。更优选,所述步骤(S02)中氨水的质量浓度为20%。对氨水质量浓度的限定,是在保证有效除去其中的弱酸性杂质的同时,也使得碳化污泥表面能更好的羟基化。

作为优选,所述步骤(S02)中的混合时间为0.5h~1.5h。更优选,所述步骤(S02)中的混合时间为0.8h~1.2h。更优选,所述步骤(S02)中的混合时间为1h。对混合时间的限定,是在保证有效除去其中的弱酸性杂质,使得碳化污泥表面能更好羟基化的同时,兼顾时效性。

作为优选,所述步骤(S02)中的干燥温度为85℃~200℃。更优选,所述步骤(S02)中的干燥温度为90℃~180℃。更优选,所述步骤(S02)中的干燥温度为100℃~160℃。更优选,所述步骤(S02)中的干燥温度为120℃~140℃。更优选,所述步骤(S02)中的干燥温度为130℃。此处对干燥温度的限定,是在将物质尽快有效干燥的同时,不至于温度过高对其中物质的稳定性造成影响。

作为优选,所述步骤(S03)中碳化污泥和氢氧化钙的质量比为1:1~3:1。更优选,所述步骤(S03)中碳化污泥和氢氧化钙的质量比为1.5:1~2.5:1。更优选,所述步骤(S03)中碳化污泥和氢氧化钙的质量比为2:1。其中对碳化污泥和氢氧化钙质量比的限定,是在充分利用碳化污泥中的钙生成有效成分羟基磷灰石的同时,弥补钙含量的不足,为后面的进一步改性制成羟基磷灰石吸附材料做好充分准备。

作为优选,所述步骤(S04)中磷酸溶液的质量浓度为45%~55%。更优选,所述步骤(S04)中磷酸溶液的质量浓度为48%~52%。更优选,所述步骤(S04)中磷酸溶液的质量浓度为50%。对磷酸溶液浓度的限定能更高效的对碳化污泥进行改性,制成我们需要的羟基磷灰石。

作为优选,所述步骤(S04)中磷酸溶液的配制要求为,磷酸根离子浓度与钙离子浓度的浓度比为0.5~0.8。更优选,所述步骤(S04)中磷酸溶液的配制要求为,磷酸根离子浓度与钙离子浓度的浓度比为0.6~0.7。此处对磷酸根离子浓度与钙离子浓度的浓度比限定,是为了保证磷酸根离子和钙离子更更完全的反应后制成羟基磷灰石,不至于有过多的离子浪费。

作为优选,所述步骤(S07)中的煅烧是在阻隔氧气条件下的煅烧。阻隔氧气条件下的煅烧能有效防止在高温条件下产生的氧化反应,避免额外杂质的产生,保证最终制得滤料的品质。

作为优选,所述步骤(S07)中的煅烧温度为300℃~350℃。更优选,所述步骤(S07)中的煅烧温度为310℃~340℃。更优选,所述步骤(S07)中的煅烧温度为320℃~330℃。此处对煅烧温度的限定,是在保证混合物质能良好成为高品质的除氟滤料。

作为优选,所述步骤(S07)中的煅烧时间为1h~2h。更优选,所述步骤(S07)中的煅烧时间为1.2h~1.8h。更优选,所述步骤(S07)中的煅烧时间为1.5h。此处对煅烧时间的限定,是在保证除氟滤料成品良好形成的同时,兼顾时效性。

作为优选,所述步骤(S07)中造粒后的颗粒形状为球形。造粒为球型,是为了保证经过煅烧后各颗粒能良好结合,使得最终制得的滤料具有良好的堆积密度和孔隙率,从而具有更好的除氟效果。

作为优选,所述步骤(S07)中造粒后的颗粒粒径为0.3cm~0.8cm。更优选,所述步骤(S07)中造粒后的颗粒粒径为0.4cm~0.7cm。更优选,所述步骤(S07)中造粒后的颗粒粒径为0.5cm~0.6cm。此处对造粒后颗粒粒径的限定,也是为了保证经过煅烧后各颗粒能良好结合,使得最终制得的滤料质地更均匀,具有良好的堆积密度和孔隙率,从而具有更好的除氟效果。

作为优选,所述步骤(S08)中的冷却为自然冷却至室温。自然冷却能保证最终制成的滤料中各颗粒之间的连接处,以及颗粒的内部分子之间形成更稳定和更自然的连接关系,从儿女能更好的保证滤料的品质稳固性。

作为优选,所述步骤(S08)中碳化污泥基除氟滤料的堆积密度0.2g/cm3~0.8g/cm3。更优选,所述步骤(S08)中碳化污泥基除氟滤料的堆积密度0.3g/cm3~0.7g/cm3。更优选,所述步骤(S08)中碳化污泥基除氟滤料的堆积密度0.4g/cm3~0.6g/cm3。更优选,所述步骤(S08)中碳化污泥基除氟滤料的堆积密度0.5g/cm3。使得滤料对废水中氟离子具有更好的吸附效果。

作为优选,所述步骤(S08)中碳化污泥基除氟滤料的孔隙率30%~50%。更优选,所述步骤(S08)中碳化污泥基除氟滤料的孔隙率35%~45%。更优选,所述步骤(S08)中碳化污泥基除氟滤料的孔隙率40%。使得滤料中具有合适的比表面积,从而能对废水中氟离子具有更好的吸附效果。

作为优选,所述阴离子树脂选用强碱性阴离子交换树脂或弱碱性阴离子交换树脂。更优选,所述阴离子树脂选用CH-87阴离子交换树脂。阴离子树脂的选用类型可以根据需要灵活选择,只要是碱性的就好了。

作为优选,所述粘土选用高岭土、膨润土或蒙脱土的至少一种。添加黏土的种类可以根据需要灵活选择,具有一定的可选择性。

作为优选,所述膨润土为200目~400目的钠基膨润土。更优选,所述膨润土为250目~350目的钠基膨润土。更优选,所述膨润土为300目的钠基膨润土。限定类型的膨润土,能更好增强整个滤料的硬度和稳定性。

作为优选,所述粘结剂选用羧甲基纤维素、聚乙烯醇或羟丙基甲基纤维素。添加粘结剂的种类可以根据需要灵活选择,具有一定的可选择性。

作为优选,所述的造孔剂选用珍珠岩、硅藻土、稻壳、烧沸石或碳酸氢钠。添加造孔剂的种类可以根据需要灵活选择,具有一定的可选择性。

作为优选,所述球磨机包括加工基座,所述加工基座两侧均设置有支撑板,两个所述支撑板之间设置有球磨罩体;位于一侧的所述支撑板上通过减速传动组件连接有驱动轴,所述驱动轴固定连接有球磨仓,所述球磨仓内密集设置有研磨球,所述球磨仓一侧开设有贯穿侧壁的取料口,所述球磨仓外侧壁通过转动连接件连接有隔离环和切换环,所述球磨罩体顶部开设有多个出球口,位于出球口处的所述球磨罩体上设置有磁力存纳件。本发明能可控式的灵活调整球磨机内的研磨球的数量,从而达到根据研磨过程中精度的变化,进行合理添加研磨球,相比现有技术,能显著的提高研磨加工效率;本发明利用磁力吸附研磨球,利用驱动磁力球带动研磨球进行转动,实现将研磨球上的粉末进行刮除,方便研磨粉末的充分收集,并且便于对研磨球进行清理收集。

作为优选,所述隔离环上开设有与出球口相对应的清理球口,所述切换环上开设有与出球口相对应的出球通道,所述切换环上开设有与清理球口相对应的联动球口,所述联动球口内设置有驱动磁力球,所述切换环内通过弹性联动组件连接有水平调节轴,所述水平调节轴与多个驱动磁力球固定连接,所述切换环和隔离环端部均设置有控制旋件。

作为优选,所述隔离环套设在球磨仓外侧壁,所述切换环套设隔离环外侧壁,所述球磨罩体套设在切换环外侧壁上,所述出球口、清理球口和出球通道内径大小一致。

作为优选,所述减速传动组件包括设置在支撑板上的减速器,所述减速器输出端与驱动轴连接,所述减速器上固定设置有驱动电机,所述驱动电机输出端与减速器输入端连接。

作为优选,位于取料口一侧的所述支撑板上固定连接有支撑端盖,所述支撑板上开设有贯穿支撑端盖侧壁的出料口,所述出料口内设置有密封塞,所述出料口与取料口大小相对应。密封塞的设置,能实现对出料口的关闭,此时取料口其所在位置会由于支撑端盖和密封塞侧壁的阻挡,实现密封的效果。

作为优选,所述转动连接件包括通过第一轴承与支撑端盖连接的内转动环,所述内转动环固定设置在球磨仓端部,所述内转动环通过第二轴承与隔离环端部转动连接,所述隔离环通过第三轴承与切换环转动连接,所述切换环通过第四轴承与球磨罩体内侧壁转动连接。

作为优选,所述磁力存纳件包括通过紧固调节件连接的收纳弧形板和磁力弧形板,所述收纳弧形板底部设置有对研磨球进行存放的格栅板,所述磁力弧形板上方设置有磁吸板。

作为优选,所述紧固调节件包括分别与收纳弧形板和磁力弧形板连接有扇形支撑件,所述扇形支撑件上开设有弧形口,所述支撑板和收纳弧形板上均螺纹连接有紧固旋钮柱,所述紧固旋钮柱贯穿弧形口向外延伸。使得收纳弧形板与磁力弧形板之间产生转动,并且在转动的过程中能改变相邻之间的位置,从而能根据取放的磁力要求和收纳过程实现对收纳弧形板和磁力弧形板的灵活调整,在调整的过程中只需要松动紧固旋钮柱即可。

作为优选,所述弹性联动组件包括开设在切换环内的竖直弹力口,所述竖直弹力口内部通过抵触弹簧连接有弹力块,所述弹力块与水平调节轴转动连接,位于联动球口处的所述切换环上开设有供水平调节轴进行移动的调整贯穿口。

作为优选,所述水平调节轴一端贯穿切换环侧壁向外延伸,并固定连接有联动齿轮,所述支撑板上固定连接有与联动齿轮相适配的固定齿环。在联动球口内的驱动磁力球其会在抵触弹簧施加给弹力块弹力的作用下部分移动到清理球口内,当驱动磁力球不处在联动球口内时,其会在隔离环内壁的抵触力作用下回缩到联动球口内,在此过程中会实现固定齿环与联动齿轮的啮合和脱离。

作为优选,所述控制旋件包括设置在驱动轴外侧壁上的外螺纹层,所述外螺纹层螺纹连接有调节螺母环,所述调节螺母环上设置有进行旋转的旋钮环,所述调节螺母环外侧壁通过键槽连接件连接有套接环,两个所述套接环外侧壁分别通过多个连接支杆与切换环和隔离环连接。

作为优选,所述键槽连接件包括均匀分布在调节螺母环外侧壁上的多个扭矩键条,所述套接环内侧壁开设有与扭矩键条相适配的键槽。

本发明的第三种技术方案:碳化污泥基除氟滤料在对氟离子的去除、半导体芯片硅刻蚀废水处理、玻璃刻蚀废水处理、含氟地下水处理或矿井水处理中的应用。

本发明具有如下有益效果:

(1)通过选用适量份配比的改性后的碳化污泥、阴离子树脂、黏土、粘结剂和造孔剂加工混合后制成碳化污泥基除氟滤料,其中改性后的碳化污泥是以碳化污泥为基底材料改性后制成,碳化污泥中除了钙盐之外,还富含铁铝盐,兼具混凝土的成分,具有建材的稳固性能,而且整个滤料中碳化污泥成分含量也很高,质量比例达金一半以上,实现了对碳化污泥良好的资源化应用;其中将碳化污泥改性后,其外表面将原位生成羟基磷灰石,羟基磷灰石具有良好吸附氟离子的作用,还具有置换羟基的作用,整个滤料中改性后的碳化污泥组分含量也是最高的,羟基磷灰石的含量也将很高,将使得整个滤料对废水中的氟离子有很高的吸附量;碳化污泥中的铝离子能与氟离子生成AlF63-,使得滤料对废水中氟离子的吸附容量有提升促进作用;其中阴离子树脂也具有氟离子交换功能,阴离子树脂的加入也能较大提升整个滤料对废水中氟离子的吸附去除功能;其中适量份黏土的加入,能增强整个滤料的硬度和稳定性,起支撑作用,能有效减缓滤料长期水中浸泡使用时存在的坍塌问题;适量份粘结剂的加入,能将混合后的各成分均匀且稳定的形成滤料整体,从而便于直接在废水中除氟使用;适量份造孔剂的加入能使得整个滤料具有合适的孔隙率,增加废水除氟的比表面积,提供除氟效率;通过使用本发明滤料对废水中氟离子的去除率能达到80%以上,具有高吸附性除氟性能;

(2)除氟功能主要通过在羟基磷灰石的吸附、铁盐及铝盐的絮凝作用和阴离子树脂的离子交换作用通过完成,就有很高的废水除氟效能;

(3)将改性的碳化污泥外表面原位生成的羟基磷灰石,然后和阴离子树脂按一定比例混合,阴离子树脂具备氟离子交换功能,羟基磷灰石有吸附氟离子并有置换羟基的作用,碳化污泥中除了钙盐还富含铁铝盐,兼具混凝的作用;其中掺入黏土、粘结剂和造孔剂,混料机均匀混合后固化成型;最终制成的滤料性能稳定,除氟效率高,解决了氟去除量低,粉末材料不易回收分离问题,适用于地下水及多种含氟工业废水中氟去除;

(4)采用隔氧条件高温煅烧的方式,既可以避免填埋或普通焚烧对环境产生的危害风险,又不占用土地资源,产生的废渣还可以作为建材进行资源化利用,其中废渣中除了钙盐之外,还富含铁铝盐,制成的建材也能满足性能要求;整个制备过程中采用一次煅烧后冷却成型的工艺,整个工艺步骤简单,降低了制造成本;其中使用稀盐酸对碳化污泥进行浸泡,能有效去除其中无用的碳酸根离子,其中的清洗标准为清除碳化污泥中的碳酸根含量为标准;进一步使用氨水处理,是为了除去其中的弱酸性杂质的同时,也使得碳化污泥表面能羟基化,便于后面的进一步改性,使用无水乙醇清洗能将杂质进行有效去除,通过无水乙醇清洗需要保证清洗数遍,尽可能完全的清除杂质;其中氢氧化钙的加入是为了增加碳化污泥中的钙含量,为后面的进一步改性制成羟基磷灰石吸附材料做好充分准备,充分利用碳化污泥中的钙生成有效成分羟基磷灰石;通过配置磷酸溶液后进行浸泡反应,是为了良好的制成我们需要的羟基磷灰石,也就是改性后的碳化污泥;

(5)将将废水中的残留污泥进行处理后制成除氟滤料,除氟滤料滤料以碳化污泥为基体,原位生成羟基磷灰石,通过掺进阴离子树脂、黏土、粘结剂和造孔剂后混合制成,碳化污泥质量比例达近一半以上,实现了碳化污泥的资源化应用;

(6)整个制备方法是先对碳化污泥进行改性后成为羟基磷灰石,再与阴离子树脂、黏土、粘结剂、造孔剂和适量水一起混合后,经造粒和煅烧后成形,整个制备过程工艺简单,成本较低。

(发明人:陶杰;谢超;王志强;侯好轩)