关键词:乳化液膜;应用;分离技术;水处理

液膜(liquid membrane)分离技术是20世纪60 年代末开发的新工艺,至今已得到迅速发展。液膜分离工艺具有分离速度快、效率高、选择性好、设备简 单、占地面积小等优点,因而在冶金、医药、环保等领 域普遍引起重视。利用液膜分离技术治理污水是从 上世纪80年代发展起来的,主要用于处理含酚、氰及重金属废水,近几年,国内外对此治理技术研究较为活跃[1]。黎念之(N。N。Li)[2-4]在用du Nuoy环法 测定含表面活性剂水溶液与油溶液之间的界面张力 时,观察到了相当稳定的界面膜,由此开创了研究液体表面活性剂膜(Liquid surfactant membrane,LSM)或 乳化液膜(emulsion liquid membrane,ELM)的历史。 乳化液膜分离技术是一种新兴的节能型分离手 段,它通过两液相间形成的界面液相膜,将两种组成 不同但又互相混溶的溶液隔开,经选择性渗透,将物 质分离提纯[5]。由于乳化液膜分离技术综合了固体 膜分离法和溶剂萃取法的特点,在膜结构上有所突 破,膜厚度薄、比表面积大,因而具有选择性高和通 量大的特性,近年来已广泛应用于化工、生化、医药、 环保、有色冶金、核技术、食品、轻工、动力、机械等行 业[6,7]。

1 乳化液膜分离机理

1。1 膜相反应机理

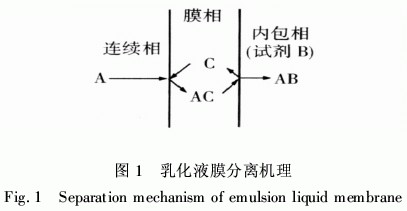

如图1所示。待分离物质A不溶于膜相,故选择特定的运输载体C溶于膜相。物质A在连续相- 膜相界面与膜相载体C反应,发生可逆正向反应生 成中间产物AC,AC扩散至膜相另一侧与内包相试 剂B反应,生成不溶于液膜的物质AB,并使C重新 还原释放。通过流动载体和待分离物质之间的选择性 可逆反应,极大地提高了物质A在液膜中的有效溶解度,增大了其膜内的浓度梯度,提高了传质效率。

|

1。2 滴内反应机理

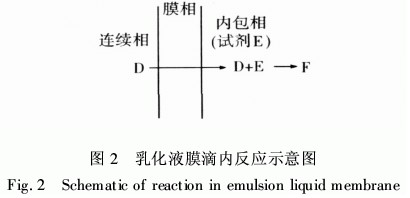

如图2所示。待分离物质D膜相中具有一定的溶解度,故物质D可由连续相渗透至膜相,并在膜相中形成一定的浓度梯度。物质在膜相内侧与内包相试剂E发生化学反应生成不溶于膜相的物质F, 从而达到由连续相分离D物质的目的。

|

2 乳化液膜分离过程的影响因素

乳化液膜是一个高分散体系,具有很大的传质 比表面积,待分离物质由连续相经膜相向内相传递, 是依靠组分透过膜时的速率差别来实现组分的分 离,分离过程可分为制乳、分离、沉降、破乳四步。在 传质结束后,乳状液通常采用高压电场、温度变化 (周期性加热和冷却)、离心等方法破乳使膜相可以 反复使用,内包相经进一步处理后回收溶质。在整个 分离过程中,需考虑的工艺参数和影响因素较多,如 表面活性剂的种类和浓度对液膜的稳定性、渗透速 率、分离效果都有明显的影响,当表面活性剂的油膜 体积(Vo)与内相试剂体积(Vi)之比(油内比Roi)从 1增至2时,液膜变厚从而使液膜稳定性增加,但渗 透速率降低;液膜乳液体积(Ve)与料液体积(Vw) 之比,即乳水比(Rew)对液膜分离过程来说非常重 要,Rew愈大,分离效果也越好,但乳液消耗多,成本 高;连续相pH决定渗透物的存在状态,在一定pH 下,渗透物能与液膜中的载体形成配合物而进入液 膜相,从而产生良好分离效果,反之则分离效果差; 此外,搅拌强度和接触时间对液膜的稳定性和分离 效果也有影响[8-12]。

3 乳化液膜对有机废水的处理

3。1 含酚废水的处理

液膜法处理含酚废水是目前研究最多的一项乳 化液膜法处理废水技术之一,国内也开发出多种适 用于治理焦化废水、塑料厂废水、酚醛树脂废水、石 化碱渣含酚废水等的液膜体系[13-15]。利用乳化液 膜法处理含酚废水,酚可控制在10-6mg/L以下, 而传统的溶剂萃取、共缩聚和吸附脱酚方法,酚的含 量仍在10-1~10-2mg/L。

早在80年代中期,上海环科所张妫等[16]采用 乳化液膜法对上海新华香料厂(含酚量为500~ 2 000 mg/L)进行处理,取得了良好的效果。接着邓 北辉等[17],万印华等[18]相继开展了对高浓度含酚 废水处理的研究,采用乳化液膜法对含酚量小于 50 000 mg/L的含酚废水处理,除酚率可以达到 97%~98%,出水量可降低到0。5 mg/L以下,达到了国家排放标准。张秀娟等[19]用LMS-2-煤油- NaOH的膜体系对含酚10 000~47 000 mg/L的工 业废水进行经2~3级处理后,出水中酚浓度降至 0。5 mg/L以下,内相富集酚达270 g/L以上,破乳 后可从内相回收酚钠盐。秦非等[20]采用表面活性剂 兰113B制成的乳化液膜处理某塑料化工厂含酚量 为810~50 400 mg/L的废水,经二级处理后酚去除 率达99。6%以上。沈阳化工研究院针对含氰、酚废 水,通过小试和中试试验,取得了较佳的工艺参数, 为今后的工业应用提供了设计依据,并陆续在江苏 吴江红旗化工厂、大连瑞泽农药股份有限公司以及 江苏新沂利民工厂等建立了工业应用装置[21];最 近,卜秉康等[22]又应用此类型装置进一步研究了乳 化液膜法除酚的效果。由试验看出,采用5份质量分 数为18%的NaOH水溶液,24份煤油,占总重2%的 Span80配制乳液。按V(乳液)∶V(废水)(含苯酚200 g/L)为1∶150的比例进行液膜萃取,最终出水含酚可 达0。3 mg/L以下,酚去除率达99。5%以上,能满足 排放标准的要求。因此,用液膜萃取法处理含酚工业 废水是可行的,但破乳方法需进一步探索研究。

3。2 苯胺废水的处理

苯胺由于沸点高及在废水中的浓度较低,用传 统的蒸馏法处理能耗高,Devulapalli等[23]利用煤 油-Span80-盐酸乳化液膜体系处理5 000 mg/L 的苯胺废水,去除率达到99。5%;静置分离后的乳 液加入异丙醇可回收99。8%的膜相溶液循环使用。

杨继生等[24]研究了用煤油-磷酸三丁酯-Span80- 脂肪酸酯-HCl溶液制成的乳化液膜体系从水溶液 中提取苯胺的过程,该法既适用于高浓度又适用于 低浓度的苯胺废水的处理,浓缩后的苯胺浓度达 20 000~30 000 mg/L。另外沈力人等[25]以L- 113B-煤油-HCl液膜体系处理江阴农药厂排放的 含对硝基苯胺的碱性废水,采用三级错流;液膜萃 取,进水含对硝基苯胺250 mg/L,经处理后下降到 0。71 mg/L。最近,石中亮等[26]也采用煤油-磷酸 三丁酯-Span80-HCl乳化液膜体系处理苯胺废 水,得出苯胺废水较适宜的操作条件为:表面活性剂 (Span-80)体积分数3%,外相初始pH在7。0~ 9·0之间,Roi为1∶1,Rew为1∶10,处理搅拌速度为 200 r/min,处理时间取20 min。在此条件下,苯胺去 除率可达96%以上。

3。3 含氰废水处理

氰化物是一种剧毒物质。黄金生产、电镀工业及 化肥工业都会产生含氰废水[27]。常规的含氰废水处 理法存在某些不足,如:碱性氯化法不能回收氰化 物;空气吹脱法和电解法能耗大;酸化吸收法设备投 资高,腐蚀性强,处理后的废液难以达到排放标准, 国内在液膜法处理含氰废水方面已进入工业化生产 阶段。

金美芳等[28]在山东莱州仓上金矿建立了规模 为10~20 m3/d的乳化液膜分离除氰装置。废水经 二级处理后,除氰率达99%以上,排水中CN-浓度 低于0。5 mg/L,达到排放标准。去年,孙亚明等[29] 又在邳州市化工厂用乳化液膜法进行含酚废水的去 除研究,含酚、氰废水经液膜处理后,酚、氰等物质的 去除率可大于99。5%,有用物质的回收率大于 90%,该方法运行费用低、占地面积小、操作简单、易 于管理,而且为解决高浓度废水的治理和回收有用 材料开辟了一条行之有效的途径。

3。4 含磷酸根废水处理

磷酸盐是一种水溶性无机化合物,废水中高浓 度的磷酸根含量将导致菌藻的大量繁殖,从而造成 工厂水处理设备的局部或全部堵塞。

王玉鑫[30]以伯胺N1923作流动载体,上胺N206 作表面活性剂,煤油为膜溶剂,CaCl2和NH3·H2O 作内相试剂组成乳化液膜,可将含量为150 mg/L 含磷酸根废水降至5 mg/L以下。本方法存在因破 乳过程中内相是Ca(PO4)2沉淀,容易吸附在有机 相中,造成破乳和分离困难。用乳化液膜技术处理含 磷酸根废水的工艺还不太过关,有待进一步研究。

3。5 造纸黑液废水的处理

目前我国的造纸工业普遍采用碱法制浆、蒸煮 制浆。而在制浆的过程中产生的高浓度有机物、无机 物的黑液,COD高达30 g/L。黑液不经过处理直接 排放会给环境造成严重污染。

潘碌亭等[31-33]首次将乳化液膜法应用于处理 造纸黑液,采用无流动载体组成的乳化液膜体系,并 采用低压破乳的处理工艺取得了很好的效果,消除 黑液污染的同时还回收了木质素,为中型造纸厂的 黑液治理提供了新途径。

3。6 含醋酸废水的处理

近年来,乳化液膜分离技术在处理含醋酸废水 的应用日益增多。洗染工业产生大量的含醋酸废水, 采用乳化液膜法即可将废水中有害物质浓集于被乳 化状液膜包裹的内相中,在消除污染的同时又可得 到有用的醋酸钠,在技术上和经济上更具有优越 性[34]。

倪邦庆等[35]用膜相由煤油、载体磷酸三丁酯及 表面活性剂双丁二酰亚胺组成,内包相为NaOH溶 液的乳化液膜体系连续处理较高质量浓度(5 g/L) 含醋酸废水去除率达65%以上。在讨论了连续操作 过程中传质的主要影响因素后,选择了一组较为理 想的条件:cI=4。0 mol/L,Roi=2,Rew=1/7,qe= 1。0 L/h,n=800 r/min。在此最佳条件下,由于本体 系的醋酸浓度较高,塔的有效高度欠高,去除率并不 算高。但权衡各因素,此条件仍属比较理想。

3。7 有机磺酸型废水的处理

在染料中间体J酸(2-氨基-5-萘酚-7-磺 酸)的生产过程中,排出大量强酸性废水(含有大量 硫酸、硫酸盐及有机物,pH<1),其中硫酸质量浓度 约550 g/L,废水呈褐色,直接排放会造成严重的污 染。J酸废液因酸性极强,采用中和法、生化法以及 蒸馏法处理均不能取得满意的效果。潘碌亭、朱亦仁 等[36,37]利用以LMS-2为表面活性剂,三辛胺为载 体,煤油为溶剂,NaOH溶液为膜内包相所组成的乳 化液膜体系,处理含J酸的工业废水,并进一步回收 氨基J酸,得到较为满意的效果。实验结果表明乳化 液膜法处理氨基J酸工业废水具有简单、高效、快速 的优点。

另外,4-硝基甲苯-2-磺酸(4-Nitro- Toluene-2-Sulfonic Acid,简称NTS),是合成荧光 增白剂的中间体之一。NTS极易溶于水,且具有稳 定的化学结构,属生化难降解物质。采用混凝、沉降、 过滤、生化以及一般化学氧化等处理方法对这种高 浓度NTS工业废水都很难奏效。鲁军等[38]用 Span80为表面活性剂,三辛胺为载体,NaOH作内 包相试剂的乳化液膜体系处理高浓度NTS工业废 水。实验结果表明乳化液膜法适用于处理高浓度 NTS工业废水,其中NTS和COD的最高去除率分 别达99。4%和96。2%。由此可见乳化液膜法能够很 好的处理有机磺酸型工业废水[39,40]。

综上所述,用乳化液膜技术处理有机废水是可 行的,但如何简化工序,降低成本需进一步的探索 研究。

4 乳化液膜对废水中无机物的去除

4。1 含重金属离子废水的处理

乳化液膜法处理含金属离子废水,既净化水质 又富集回收金属离子,具有双重的功效。目前对废水 中金属离子的应用普遍停留在实验室及中试阶段, 要集中在工业废水中常见的锌、铜、铬、镉、铅、汞等 方面。

4。1。1 含铬废水的处理

含铬(Ⅵ)处理工艺相对成熟,在含铬废水处理 方面的研究以及应用领域有不少报道。印度加尔哥 达科技大学Chakaravarti等[41]研究的采用乳化液 膜处理含铬(Ⅵ)废水,在最佳条件下,铬离子浓度可 降至0。05 mg/L以下。杨继生等[42]用三正辛胺 (TOA)和三异辛胺为流动载体、Span80为表面活性 剂,采用乳化液膜法进行处理。张瑞华等[43]采用 TBP(磷酸三丁脂)- Span80-煤油组成的乳化液 膜体系对南昌五金厂的含铬废水进行液膜处理。姚 淑华等[44]采用Span80-环己烷-氢氧化钠溶液的 乳化液膜体系,经处理后的去除率可达98%,废水 排放可达排放标准。李思芽等[45]利用乳化液膜处理 高浓度六价铬废水(1 500 mg/L),经处理后六价铬 含量低于0。5 mg/L,破乳后回收液中Cr6+的浓度 可达20 g/L。王靖芳等[46]和陈立丰等[47]用乳化液 膜法对废水中铬(VI)的迁移分离及传质动力学进 行研究,取得了较为满意的结果。

4。1。2 含锌废水的处理

工业含锌废水酸度较高,而能在高酸度条件下 萃取锌的萃取剂反萃较困难,因而传统的溶剂萃取 法无法达到回收处理的目的。乳化液膜分离技术中 萃取和反萃一次完成、内相传质比表面大、传质速率 快、反萃容易,在处理工业含锌废水中具有独特的优 越性。

Marr和陈靖等[48]对此分离技术的研究已由小 试、中试到了工业化应用。研究表明,用乳化液膜法 处理含锌废水,处理回收1 kg锌的费用要小于1 kg 锌的价格。何鼎胜[49]采用P204-表面活性剂-煤 油-硫酸组成的乳化液膜体系对某催化剂厂废水进 行处理,经一次处理可达标排放。王士柱等[50]在当 前破乳技术的基础上,用稀型乳状液膜法治理粘胶 纤维工业酸性含锌废水。选择稀型乳状液的油内比 Roi大于3,表面活性剂T154的体积分数降至0。6% 的条件,在工业上实现了含锌废水的处理。实验研究 证明,稀型乳状液分离技术用于治理粘胶纤维工业 酸性含锌废水,是目前较好的治理方法,既克服了锌 污染,又不带来二次污染。当废水中锌的质量浓度为0。5 g/L,废水处理量达100 t/d时,治理过程中消耗 的试剂、水、电、劳务等费用可与回收的ZnSO4价值 相抵消;如果,废水量大于100 t/d时,就有明显经 济效益。整个治理过程,既有环境效益,又有经济效 益,还回收了锌资源。稀型乳状液分离方法是个先进 而经济的技术。该技术在治理酸性含锌废水中的应 用,为高酸度金属废水的治理填补了空白。目前,治 理50 t/d酸性含锌废水的工业过程,主工艺制乳设 备的功率仅0。6 kW,迁移柱功率仅0。2 kW,破乳功 率仅0。4 kW,经济省电。这过程既无二次污染,又能 回收锌资源,具有一定的经济效益。

近期汤兵等[51]又以TIBPS为载体、煤油为膜 溶剂对某湿法冶锌厂经前期处理过的废水进行了处 理。根据实验结果,为兼顾达标排放和回收资源,液 膜过程的适宜条件为:膜相为LMS-2 2。0%+ DIPSA 2。0%+TIBPS(与DIPSA等摩尔)+正辛醇 3。0%+工业煤油;外水相pH值为锌4。0,镉3。0; 解析剂浓度为锌0。6 mol/L,镉0。44 mol/L;乳水比 为0。1;迁移时间为镉6 min,锌8 min。经过两段液 膜处理过程,内水相锌、镉的最高浓度可达2 960 mg/L,2 377 mg/L,富集倍数分别为29。6,29。7倍。 研究还证明了单一离子与混合离子的迁移情况 差别较大,实际处理过程对这两种情况应区别对待。

4。1。3 含铜废水的处理

刘瑜等[52]对某开关厂酸洗废水采用乳化液膜 法进行处理,经二级提取,其铜含量由3 250 mg/L 降至1。1 mg/L,提取率高达99。97%。张瑞华等[43] 采用Span80-P201-煤油-H2SO4组成的乳化液膜 体系对低浓度含铜废水进行处理,一次分离可使铜 分离效率高达95%以上。王向德等[53]研究了以3,5 -二异丙基水杨酸(DIPSA)为载体,以三异丁基硫 化磷(TIBPS)为协萃剂,煤油为膜溶剂,H2SO4为内 水相的乳化液膜在湿法冶锌浸出液中除去铜杂质, 取得了较好的结果。潘涌璋[54]应用乳化液膜法从含 铜浓度为3。45 g/L的电路板刻蚀废液中回收铜离 子,处理后铜离子回收率高达99%以上。

不久前,王文才等[55]也利用M6401-L113A- 煤油-H2SO4乳化液膜体系能有效地提取铜矿山含 铜废水中的Cu2+,处理后的铜矿山含Cu2+废水完 全符合国家排放标准。以上研究都表明乳化液膜技 术可以在含铜废水处理工业中应用并可以获得很好 的效果。

4。1。4 其他金属离子的去除

前几年,Kulkarni等[56]利用以Aliquat-336为 载体的monesan-十二烷-氢氧化钠乳化液膜体系 对含钼废水分离富集进行了研究发现,液膜溶胀随 表面活性剂和内相试剂浓度增加而增加,并确定了 处理的最优条件。梁舒萍等[57]研究了乳化液膜法处 理含铅工业废水,探讨了废水中Pb2+在以P507-煤 油-LMS-2-柠檬酸组成的乳化液膜体系中的传 输过程。何鼎胜[58]对含镉废水进行了处理研究,考 察了Cd2+在三正辛胺(TNOA)-煤油支撑液膜体 系中的迁移规律,测定了一定条件下Cd2+迁移的渗 透系数,并对某些影响因素进行了分析。实验结果表 明,该体系对Cd2+有快速、显著的富集作用。

近年来,Kulkarni等[59]又继续研究并采用乳化 液膜法分离回收废水中的铀、钼和镍,既回收了稀有 贵重金属又保护了环境,Sznejer等[60]用乳化液膜 法处理含重金属锡的废水,取得了较好的结果。曾平 等[61]用N205-N1923-煤油液膜体系,CaCl2溶液作 内相,对高氟废水的处理进行了研究。利用正交实验 确定了影响最大的因素,并研究了各种因素对处理 的影响。经30 min处理,外相F-浓度可由0。500 g/ L降至0。010 g/L以下,可达到工业排放标准。实验 证明利用乳化液膜技术来处理含氟废水是可行的, 为进一步扩大试验提供了一定的依据。

4。2 氨氮污染废水的处理

氨氮是水相环境中氨的主要存在形态。当含氨 废水排入江河湖泊时,尤其是水资源匮乏的小河和 鱼塘时,可引起水体亏氧,滋生有害水生物,造成水 体严重污染,导致鱼类中毒死亡。目前,氨氮废水处 理方法有蒸馏回收法、生物降解法、离子交换法、电 渗析法等,但是至今国内未能很好的推广应用于对 低浓度氨氮废水的处理工艺,而乳化液膜法处理低 浓度氨氮废水具有良好的效果。李可彬[62]用HC-2 作表面活性剂、石蜡作膜增强剂、内水解析相用稀硫 酸,当废水中氨氮含量为1 100 mg/L时,在适宜的 操作条件下,经一级处理,氨氮去除率可达97%以 上,内相富集NH4+浓度可达2 500 mg/L,适用于回 收硫酸铵作农肥。张仲燕等[63]用6%Span-80+ 11%液体石蜡+煤油的乳化液膜组分,内水相使用 20%硫酸,外相废水pH为9~9。5,乳水比为1∶15, 油内比为10∶3,此法对水中氨氮去除率为97%~ 98%。由此可见,乳化液膜法处理氨氮废水是一种很 理想的方法。

在去年,王京[64]通过乳化液膜法对处理氨氮废 水的研究,归纳出废水氨氮的最佳净化条件:温度保 持在常温下即可;pH值以10~12为宜;乳水比在 1∶10~1∶12;内水相H2SO4的浓度为5%~15%;液 膜与废水的混合搅拌时间15~20 min。进一步证明 乳化液膜法处理氨氮废水是非常优秀和理想的。

5 展望

乳化液膜分离技术从发明至今,虽然只有30多 年的时间,但由于该技术具有高效、节能和快速分离 等特点,因而在环保水、气净化处理领域,医药,化工 和生物工程等方面的应用研究尤其广泛。在短短的 几十年中,不仅在基础理论方面已取得可喜的成就, 而且在工业上已有一定规模的应用。然而,在乳化液 膜分离过程中,需要使用高活性的表面活性剂、制乳 和破乳工序复杂,稳定性及高度的选择性等问题一 直是阻碍该技术在工业中应用的主要原因。长期以 来,ELM的稳定性问题也一直是研究者们所关注的 关键问题之一,导致ELM不稳定的因素如下:1)膜 液在料液相与接收相中的溶解损失(对液体分 离)[65,66]与膜液的挥发损失(对气体分离)[67];2) 具有表面活性的载体分子提高了油-水两相的互溶 性[65];3)膜两侧压力差超过膜孔吸附膜液的毛细 管力[68]。

至此,在以后的工作中,一方面从载体和溶剂方 面考虑,合成出更具有选择性的载体,如将功能性离 子液体和新型表面活性剂用于乳化液膜中,避免使 用挥发性溶剂,这样既提高了选择性,也降低了成 本;另一方面,研发新的乳化液膜构型,如:微乳化液 膜[69-71]、内耦合萃反交替乳化液膜[72-74]、支撑乳 化液膜[75-79]。我们实验室正在进行这些方面的深 入研究,如:分散支撑乳化液膜、夹板式支撑乳化液 膜等,有望在几年内取得突破性的进展。

国际著名的SRI International公司似已看到了 液膜工业化的曙光,于1998年10月宣布,与Spec- trum Lab公司、EPRI公司和Edison Technol。Solu- tions公司联合成立一个新公司———Facilichem公 司,专门开发商用FaciliMax系列稳定化液膜技术, 首先将用于制药、农业、食品工业等方面。中国的液 膜研究在20世纪80年代曾经十分活跃[80,81],进入 90年代中期以后似乎有所降温,与国际上的差距也 在拉大[82],并且在原来的工业应用基础上很少有重 大的创新和突破。

基于以上分析,可以预见随着液膜分离技术的 进一步完善,乳化液膜分离技术将会得到大规模的 应用,特别是在特定离子和有毒有害的有机物的分 离和去除方面。乳化液膜法水处理技术的提高指日 可待。我们真心的希望能够看到国内研究者们重振 旗鼓,急起直追,开发稳定化乳化液膜,并在推进乳 化液膜实用化方面继续进行广泛深入的研究。作者: 裴亮,姚秉华,付兴隆,杜忠 来源:谷腾水网