机务段废水水量水质变化大,BOD、石油类和 SS 含量高〔1, 2〕,目前主要采用隔油、气浮、过滤等技术进行处理,处理达标后排放。事实上,机务段洗车、绿化等均需要大量水,若能将废水处理后回用,不仅有利于企业的节能减排,通过中水回用还可节约大量新鲜水,带来可观的经济效益〔2, 3, 4〕。某机务段每日排放300 m3 左右的综合废水,2007 年3 月启动建设废水处理与回用工程,2007 年11 月工程竣工,进入调试运行阶段,于2008 年5 月通过验收。

1 工程概况

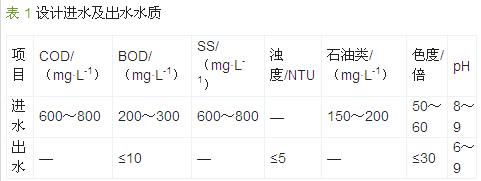

该废水除包括车辆冲洗废水、煮洗部件的含油废水等生产废水外,还包括机务段内的生活污水,废水总量约300 m3/d,考虑适当的余量和长期发展,设计处理能力为15 m3/h。废水处理达标后回用于绿化、冲厕和车辆冲洗,回供能力设计为15 m3/h,考虑到回用水量的波动,最大回供能力设计为30 m3/h。处理出水需满足GB/T 18920—2002《城市污水再生利用城市杂用水水质》中冲厕、城市绿化和车辆冲洗的要求,设计进出水水质见表 1。

2 工艺流程

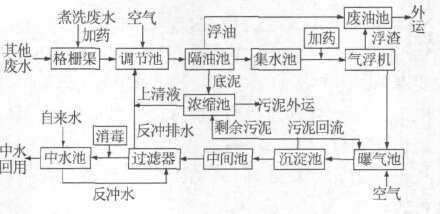

该工程采用隔油、气浮、活性污泥法为主体的组合工艺处理机务段废水,工艺流程见图 1。

图 1 工艺流程

(1)煮洗废水池。机务段煮洗部件废水每3 个月排放一次,每次约80 m3。该煮洗废水含油量较高,且主要呈乳化状态,设置1 座煮洗废水池(有效容积 80 m3)收集该部分废水,然后均匀提升至污水处理站,在提升管路上投加破乳剂,使油水分离。

(2)格栅。设置一道格栅去除污水中的大尺寸杂物,避免堵塞后续的设备和管道。格栅采用回转式机械格栅,尼龙耙齿、不锈钢框架,栅条间隙3 mm,有效栅宽400 mm,根据时间自动控制其启停。(3)调节池。因废水主要集中在上班时间排放,且水质存在一定波动,故设1 座调节池,并设鼓风曝气用于调节水量和均合水质,以减少对后续处理的冲击。调节池有效停留时间18 h,有效容积270 m3。(4)隔油池。机务段废水中的石油类和SS 含量较高,其中石油类主要以浮油和分散油存在,因此设置1 座平流隔油池,用重力分离方式将容易去除的石油类和SS 从废水中分离,分离出的废油至废油池,外运集中处置;沉淀的SS 至污泥浓缩池。隔油池设计停留时间3 h,有效容积45 m3。(5)集水池。有效容积30 m3,用于收集隔油池的出水,然后由提升泵将废水提升至后续处理单元。

(6)混凝气浮。废水中绝大部分浮油、分散油和悬浮物已通过隔油池去除,但仍含有一定量的乳化油和残留悬浮物,因此设置混凝气浮,分离出的浮渣至废油池,外运集中处置。设两台涡凹气浮机,单台处理能力15 m3/h,1 用1 备,并联运行。

(7)活性污泥工艺。经前述工艺处理后,废水中大部分石油类和SS 已经基本去除,但废水中仍含有一定量的溶解性有机物以及少量残留石油类,设置延时曝气活性污泥工艺对这些污染物进行降解。废水经隔油池、混凝气浮等单元处理后,BOD 降至130 mg/L 以下,活性污泥法可将BOD 由130 mg/L 降至10 mg/L 以下。

取污泥负荷0.05 kg/(kg·d),MLSS 取3 000 mg/L,则曝气池有效容积为288 m3。沉淀池为竖流式,表面负荷取0.75 m3/(m2·h),有效沉淀面积为20 m2。污泥回流比为100%。

(8)中间池。中间池用于收集沉淀池的出水,停留时间2 h,有效容积30 m3。

(9) 过滤器。由于生化处理出水中含有一些小的、不易沉淀去除的菌胶团等,为使出水浊度稳定达标,设置石英砂过滤。设计滤速10 m/h,有效过滤面积1.5 m2,石英砂过滤器直径1.4 m,高3.5 m。过滤器按周期运转,每周期分过滤、反洗和正洗3 个阶段,由时间自动控制其运行。

(10)消毒。在过滤器出水管道处投加次氯酸钠溶液进行消毒,以保证出水卫生学上的安全性。次氯酸钠溶液有效氯质量分数10%左右,投加量为10 mg/L。

(11)自来水补水。考虑到中水用水量波动及废水处理站检修等因素,为确保中水供应,设一套自来水补水阀,根据中水池液位自动控制其开启和关闭。

(12)中水池。中水池为中水的蓄水池,兼作消毒接触池。有效停留时间16 h,有效容积240 m3。

(13)中水回供。以自动恒压变频供水,供水能力 15 m3/h,极限高峰供水能力30 m3/h,供水压力可在 0.6 MPa 以内任意调节,满足各用水点的使用要求。

(14)污泥浓缩池。该工程的污泥来自生化处理产生的剩余污泥和隔油池的底泥,由于产量不大,设 1 座污泥浓缩池,有效容积50 m3,当污泥累积浓缩到一定程度后外运集中处理。

4 调试及运行情况

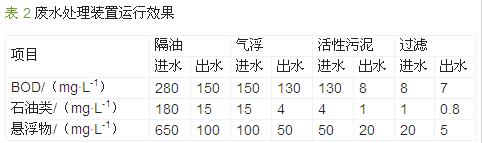

2008—2010 年该项目的运行效果如表 2 所示。

5 工程投资及效益分析

5.1 工程投资

该工程总投资380 万元,其中设备仪表投资 150 万元,土建投资120 万元,安装工程60 万元,其他为50 万元。

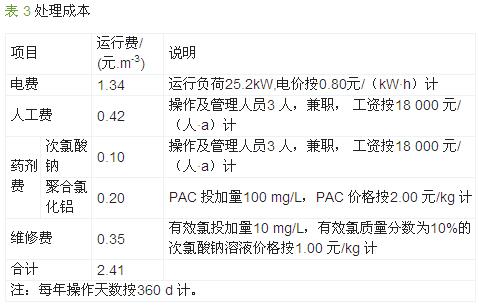

5.2 处理成本

该工程处理成本如表 3 所示(不含折旧)。

5.3 经济效益

假设废水处理设施每日满负荷运行,处理后的中水全部回用,且自来水价格在投资回收年限内不涨价。中水处理成本为2.41 元/m3,自来水价格按 6.40 元/m3 计,则用中水代替自来水可节约水费3.99 元/t,每年节水收益为51.71 万元。

不考虑利息因素,工程运行7.30 a 后可通过节水收益将废水处理与回用工程的投资全部收回。

5.4 环境效益

机务段废水原水的COD 平均为750 mg/L,假设废水处理与回用设施每日满负荷运行,处理出水全部回用,则该设施投入运行以后每年可以减少 97.2 t COD 排放量。具体参见http://www.dowater.com更多相关技术文档。

6 结语

采用隔油、气浮、活性污泥法为主体的组合工艺对机务段废水进行处理,其中隔油和气浮主要去除石油类和SS,活性污泥工艺主要去除有机污染物和残留的石油类。稳定运行结果证明该处理工艺对机务段废水的处理和回用是可行和有效的。另外,该废水处理及回用工程投入运行后,不仅减少了COD 排放,还节约了大量新鲜水资源,达到环境效益和经济效益并收的效果。