含锰废水主要来源于锰矿开采及钢铁工业,如果未经处理排放会严重污染土壤及农作物,危害人体健康。近几年,利用络合⁃超滤技术回收或去除重金属离子的报道较多。实际过程中可能由于进料泵转速过高使络合物中的配位键断裂。文献报道旋转圆盘或膜可有效降低膜污染和浓差极化。据此,本文使用旋转盘膜组件强化超滤过程,以马来酸⁃丙烯酸共聚物(PMA)作为络合剂,研究了pH值、络合剂/金属离子质量浓度比(P/M)和圆盘转速对Mn(Ⅱ)截留率的影响,探究了络合物的剪切稳定性。

1 实验

1.1实验装置

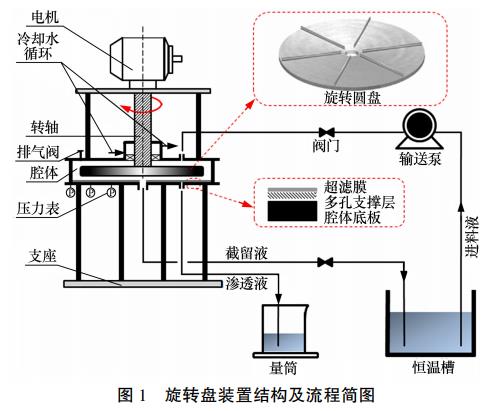

实验所用旋转盘膜装置及流程简图如图1所示。一个六叶片旋转盘安装在装置腔体内,连接着腔体外的电机,实验时电机带动圆盘旋转。超滤膜固定在腔体底部,整个系统的进料通过蠕动泵以150mL/min的稳定流量提供。转轴的轴承内装有冷却水循环系统,用于维持腔体内流体温度的恒定(25±1℃)。在腔体底板下面3个不同位置处安装有压力表以实时检测压力变化。

1.2实验材料及分析方法

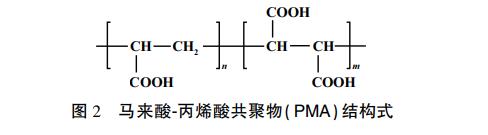

超滤膜(聚醚砜平板膜,上海羽令器材公司,截留分子量10kDa);马来酸⁃丙烯酸共聚物(PMA,中国新奇化工有限公司,平均分子量70kDa),其结构式如图2所示;一水合硫酸锰、盐酸、氢氧化钠(中国西陇化工有限公司);亚硫酸氢钠(天津申泰化学试剂有限公司)。所有试剂均为分析纯。使用原子吸收光谱法测定渗透液和截留液浓度,使用TOC法测定聚合物浓度。

1.3实验方法

实验前超滤膜储存于1%亚硫酸氢钠溶液中,以防止微生物污染。在络合实验中,根据确定的P/M值,将预先制备的一定体积的1g/LPMA溶液和1g/L模拟含锰废水储备液30mL先后加入4L塑料桶中,以超纯水定容至3L,用0.1mol/L盐酸和氢氧化钠调节pH值,再在25℃下搅拌2h。在超滤实验中,将充分络合后的混合溶液置于恒温槽中,由蠕动泵以恒定流量15L/h输送进料,浓缩液回流入恒温槽,渗透液以量筒定量收集,每次取样需在渗透流量稳定5min后记录。圆盘以0~3000r/min旋转以加强装置腔体内的料液流动,模拟工业输送进料的离心泵。实验研究了P/M值、溶液pH值和圆盘转速对Mn(Ⅱ)截留率R的影响:

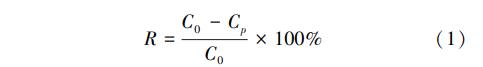

式中Cp和C0分别表示被测组分在渗透液和进料液中的浓度,mg/L。根据不同P/M值配置的每份络合混合溶液中的Mn(Ⅱ)浓度一定,即C0均为10mg/L。

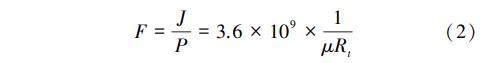

表征膜渗透性能的渗透系数F可根据达西定律计算:

式中F为渗透系数,L/(m2•h•kPa);J为渗透通量,L/(m2•h);μ是流体动力粘度,Pa•s;Rt为总过程阻力,m-1;P为膜面表压,kPa。

2 实验结果及讨论

2.1转速对膜渗透系数及膜面压力的影响

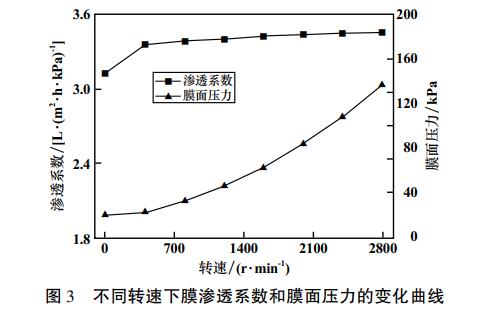

室温25℃下,络合剂PMA浓度150mg/L,初始压力20kPa,圆盘转速对膜渗透系数和膜面压力的影响如图3所示。

从图3可以看出,跨膜压力随转速升高呈抛物线上升,这与以往的研究结果一致。实验中未观测到压力降低迹象,表明加入旋转盘可以为整个渗透过程提供足够的压力以提高超滤效率。此外,渗透系数随着转速上升平稳增加,并最终趋于稳定。当圆盘转速为0时,随着过滤进行,浓差极化层会逐渐在近膜面积累,使过滤阻力增大,渗透系数降低;随着圆盘转速继续增大,由于旋转盘的高剪切作用抑制了膜污染和浓差极化的形成,降低了总过程阻力,使其愈趋近于固定膜阻,渗透系数随之平稳增大并最终基本稳定,因此在连续超滤过程中保证了稳定的渗透通量。当圆盘转速为400r/min时,渗透系数已较稳定,因此后续实验选择圆盘转速400r/min。

2.2pH值和P/M值对Mn(Ⅱ)截留率的影响

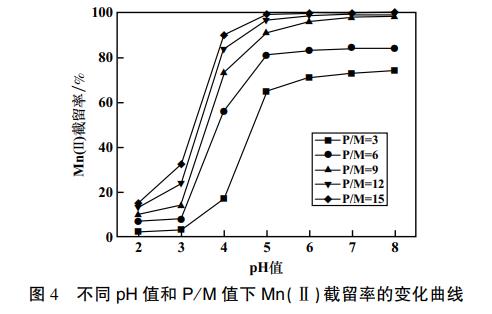

圆盘转速400r/min、初始压力20kPa、初始Mn(Ⅱ)浓度10mg/L、室温25℃条件下,探究了不同pH值与和P/M值对Mn(Ⅱ)截留率的影响,结果如图4所示。

溶液pH值对聚合物链的尺寸和形状以及络合物的形成都有很大影响。P/M值与金属离子截留率也存在一定的关系:低P/M值可能使溶液中残留一定量的未络合金属离子,而高P/M值则可能使溶液粘度增加,影响膜通量。从图4可以看出,在给定P/M值下,当pH值从2升高到6时,截留率急剧升高;pH>6之后,截留率升高趋势变缓并趋于稳定,与之前研究结果一致。这种现象可以解释为:在较高的pH值下,PMA分子链上的羧基基团质子化程度较弱,其对溶液中的游离Mn(Ⅱ)亲和力增加,因此随着pH值升高,络合效率相对较高。在pH>6之后,由于络合反应基本进行完全,Mn(Ⅱ)截留率基本保持不变。

在一定pH值下,Mn(Ⅱ)截留率随着P/M值升高而升高,这是因为金属离子浓度一定时,P/M值越高,络合剂浓度越高,络合位点越多,络合反应进行得越充分,截留率越高。综合考虑pH值和P/M值对络合物形成和溶液粘度的影响,确定了最佳络合条件为:pH=6和P/M=12,此时Mn(Ⅱ)截留率高达99.1%。

2.3PMA⁃Mn络合物剪切稳定性研究

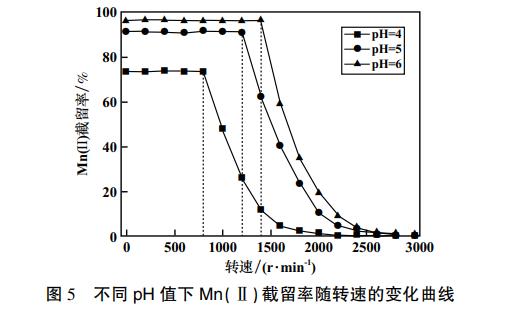

P/M=12,其他条件不变,不同pH值下Mn(Ⅱ)截留率随转速的变化如图5所示:

如图5所示,在pH=4、5、6下,截留率先保持稳定状态,表示PMA⁃Mn络合物在低转速下结构稳定性良好;之后分别在800、1200和1400r/min时达到临界转速,此时Mn(Ⅱ)截留率骤降。这是由于距离膜中心越远,流体质点间的剪切力越大,在临界转速下,PMA⁃Mn首先在膜外沿处解络,导致截留率从原来的稳定状态开始降低;随转速继续增加,PMA⁃Mn解离出来的游离Mn(Ⅱ)逐渐增多,截留率开始急剧下降直至为0。不同pH值下临界转速存在差异可以解释为:从分子形态上考虑,pH值升高驱动了络合反应的进行,络合剂与金属离子间配位形式的复杂性增大,空间结构可能产生多核、链状交错甚至三维网状等,这使得PMA⁃Mn络合物的化学稳定性和机械强度增强。

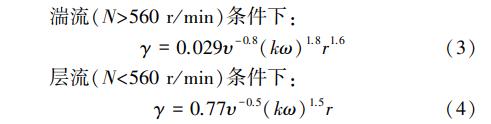

根据临界转速可以确定对应pH值条件下PMA⁃Mn在膜外沿位置刚好发生解络时的临界剪切速率γc(s-1)。剪切速率亦称为速度梯度,它表示垂直于流体传质方向上单位距离内流速的增量,代表了流动方向上液层间的流速变化情况。文献利用Navier⁃Stokes方程,推导得到动态膜过滤系统内的膜面剪切速率分布公式:

式中υ为流体动力粘度,m2/s;r为距膜面中心的距离,m;ω为圆盘旋转角速度,rad/s;k为速度诱导因子,无量纲常数,只跟装置参数有关,表示主体流速与圆盘转速的比值,本实验中六叶片圆盘的k值为0.79;kω表示腔体中主体流体的角速度。根据式(3)~(4)分别计算出在pH=4、5、6下,对应的临界剪切速率γc分别为5.32×104、1.10×105和1.47×105s-1。

临界剪切速率可以作为金属络合物剪切稳定性的重要参数,它可以定义为一定溶液条件下目标络合物的固有特性,其不受腔体尺寸和结构、圆盘类型和转速大小等外部因素的影响。因此当圆盘转速超过临界状态并继续上升时,由于γc不变,开始解络的位置r将逐渐减小并向膜中心处推移,此时,位置r外圈均为解络区域,内圈则是未发生解络的正常络合区域,随着解络区域增大,导致Mn(Ⅱ)截留率降低,这也解释了图5中当圆盘转速超过临界转速后,Mn(Ⅱ)截留率突降直至0的原因。临界剪切速率对络合⁃超滤的实际应用具有一定理论指导意义,即需要根据投放的络合剂与目标金属离子形成络合物的临界剪切速率值控制输送泵的叶片转速,以减小超滤阻力提高过程效率,同时避免转速超过目标络合物能保持结构稳定的临界转速而使络合物发生解离甚至C—C链断裂,影响最终截留效果。

pH=6,其他条件不变,不同P/M值下Mn(Ⅱ)截留率随转速的变化见图6。从图6可以看出,P/M=6、9、12时对应的临界转速几乎相同,下降趋势相近。

2.4PMA再生

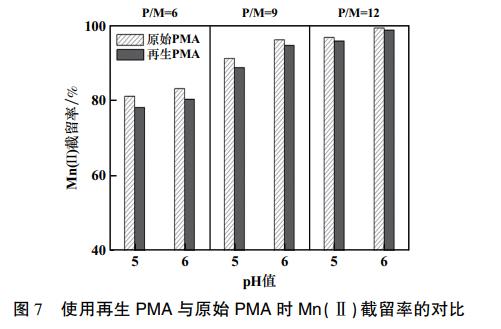

实验结束后,恒温槽中的浓缩液大部分为PMA⁃Mn,还有少量从络合物中解络出来的PMA以及Mn(Ⅱ)。由于PMA分子能在旋转盘的高剪切力作用下保持较强的稳定性,因此在初始压力20kPa、圆盘转速2000r/min下处理浓缩液以过程中连续排出渗透液,截留液回流入恒温槽以浓缩回收PMA,并及时往恒温槽中补充超纯水以维持槽中液面恒定。由于PMA分子结构原因不会随渗透液流出,在过程中损失较少,且进料槽料液体积恒定,可以认为浓缩后溶液中PMA浓度基本不变。解离PMA⁃Mn,处理时间1.5h。在相同条件下,比较了使用再生PMA浓缩液以及1g/L原始PMA储备液时Mn(Ⅱ)截留率的变化,结果如图7所示。

从图7可以看出,与原始PMA相比,再生PMA的Mn(Ⅱ)截留率并无明显下降,在pH=6、P/M=12时高达98.6%,表明再生后的PMA仍然可与重金属离子相互作用,络合性能良好。

3 结论

利用旋转盘剪切强化络合⁃超滤过程处理模拟低浓度含锰废水,结果表明:

1)旋转盘在高转速运行时可降低甚至消除膜污染及浓差极化,稳定膜渗透系数及渗透通量。

2)Mn(Ⅱ)截留率分别随pH值和P/M值升高而升高,最佳络合条件为:pH=6、P/M=12,此时截留率高达99.1%。

3)PMA⁃Mn络合物在pH=4、5、6条件下,Mn(Ⅱ)截留率分别在800、1200和1400r/min临界转速开始下降,对应的临界剪切速率分别为5.32×104、1.10×105和1.47×105s-1。

4)通过剪切诱导解络再生的PMA络合性能良好。(来源:中南大学 化学化工学院)