作为世界皮革重要生产国,环境污染已成制约制革行业发展的重大难题。制革行业主要有固废、废气、废水的污染。数据显示,原皮生产每年会有达100万t制革污泥无处安置,亟待解决。制革含铬污泥危害极大,除因其含细菌、病毒、寄生虫卵等,更主要是其中铬的危害,有资料调查,制革含铬污泥中铬的含量为10~40g/kg。研究制革含铬污泥处置有十分重要意义。

填埋、焚烧、农用等传统污泥处置存在浪费土地、二次污染等缺陷。陶粒是一种新型建材,以粘土、污泥为原料,掺辅料高温烧制而成。陶粒具有质轻、强度高、导热系数低、吸水率小等优点。污泥制备陶粒是可持续处置方式,普通污泥制备陶粒文献较多,制革污泥制备陶粒研究较少。制革污泥制备陶粒对原料配比、烧制温度选择不同会导致陶粒性能差异较大。本文以制革含铬污泥、粉煤灰和粘土为原料,开展陶粒制备实验,研究原料配比、烧结温度对陶粒筒压强度、堆积密度、吸水率及铬浸出量等各性能的影响,探究最佳工艺,实现制革含铬污泥资源化利用。

1、材料与方法

1.1 主要材料与仪器

材料:漳浦赤湖皮革园区制革厂含铬污泥,当地火力发电厂粉煤灰,漳浦县赤湖皮革园区周边粘土。

仪器:上海谱元Alpha1106可见分光光度计、上海方瑞FA2004电子分析天平、南京科捷4520A石墨炉原子吸收分光光度计。

1.2 实验内容

1.2.1 原料配比

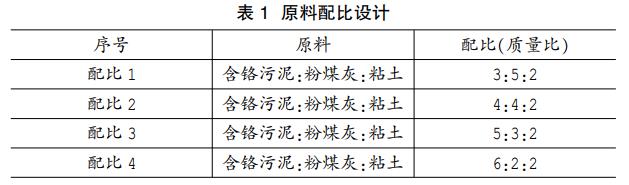

Riley研究陶粒时发现确定原料配比范围的Riley三角形,即SiO2为53%~79%、Al2O3为10%~25%、烧结助剂为13%~26%,原料配比设计如表1所示。

1.2.2 烧结温度

烧结温度对陶粒性能有决定作用,原料SiO2和Al2O3含量越高,较高温度才能使陶粒达到一定粘度,污泥则需相对较低温度。实验预热温度设置为300℃,烧结温度设置为:1000℃、1050℃、1100℃、1150℃、1180℃。

1.2.3 烧结时间

在满足陶粒物理性能的同时,较长烧结时间会增加成本,控制时间能降低能耗。经实验研究,30min为陶粒煅烧临界值,此时陶粒烧结反应已基本完成。因此控制烧结时间均为30min。

1.2.4 陶粒性能检测

根据《轻集料及其试验方法#第2部分:轻集料试验方法》(GB/T17431.2-2010)测定陶粒筒压强度、堆积密度、吸水率。根据《固体废物总铬的测定二苯碳酰二肼分光光度法》(GB/T15555.5-1995)测定总铬含量。

2、结果与讨论

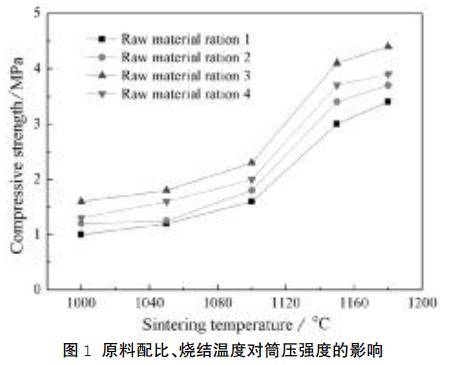

2.1 操作条件对陶粒筒压强度的影响

烧结时间30min,考察原料配比、烧结温度对陶粒筒压强度的影响,结果见图1。温度相同,在临界值前,污泥比例增大,筒压强度升高,超临界值,污泥含量增加,筒压强度减小。污泥比例低,陶粒内部形成孔隙少且小,不能形成较好网状结构,污泥增加,筒压强度增大,污泥过高,陶粒内部形成孔隙大且多,不牢固,不能形成致密网状结构,陶粒抗压强度下降。配比相同,温度升高,筒压强度逐渐增大,温度1100℃之前陶粒筒压强度升高较慢且较低,1100℃之后陶粒筒压强度升高较快。

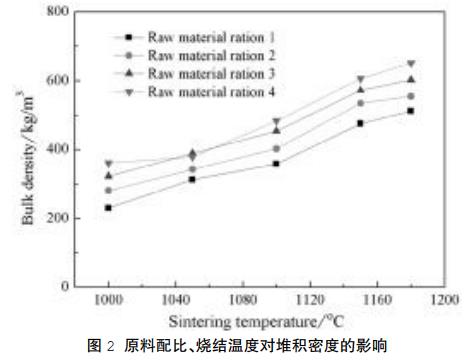

2.2 操作条件对陶粒堆积密度的影响

烧结时间30min,考察原料配比、烧结温度对陶粒堆积密度的影响,结果见图2。温度不变,堆积密度与粉煤灰含量同比增大,配比4堆积密度<配比3堆积密度<配比2堆积密度<配比1堆积密度。粉煤灰含量越高,液相产生温度提高,液相不足大多数气体不能被包裹而溢出陶粒,陶粒膨胀效果变差,堆积密度越大。配比相同,温度提高,堆积密度增大,温度越高,液相越多,在高温条件下有一定粘度,在表面张力作用下收缩,堆积密度增加。

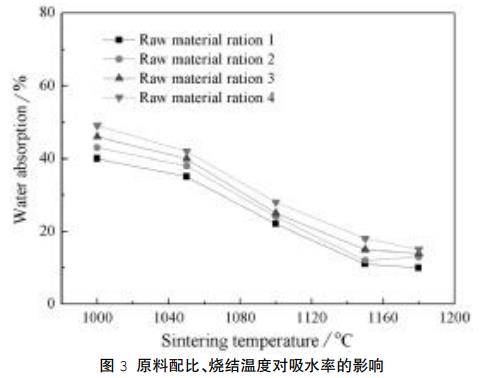

2.3 操作条件对陶粒吸水率的影响

烧结时间30min,考察原料配比、烧结温度对陶粒吸水率的影响,结果见图3。温度相同,污泥中铬含量越高,陶粒吸水率越高,污泥中挥发性组分含量较高,发泡明显,陶粒气孔率较高,有利水分扩散,陶粒吸水率较高。配比相同,陶粒吸水率随温度升高而下降,温度低于1050℃,吸水率较高,温度高于1050℃,吸水率较低。较高温度,陶粒内部不断膨胀,在空间大小保持不变条件下密度增大,陶粒表面气孔数量急剧减少,吸水率随之降低。

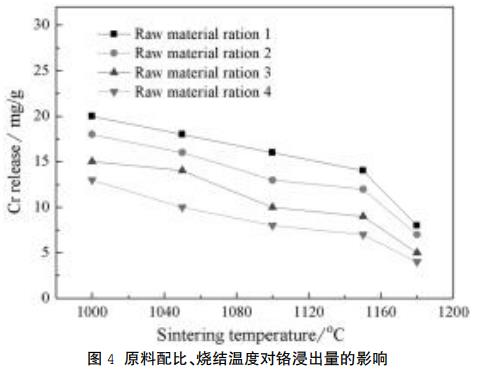

2.4 操作条件对陶粒铬浸出量的影响

烧结时间30min,考察原料配比、烧结温度对陶粒铬浸出量的影响,结果见图4。

温度相同,陶粒铬浸出量随污泥中铬含量增大而升高。配比相同,陶粒铬浸出量随温度升高而降低,高温下,铬逐渐被固定在生成液相中或与其他矿物质发生反应,铬浸出量呈下降趋势。

3、结论

(1)烧结温度相同,增加污泥含量可提高筒压强度,增加粉煤灰含量可提高陶粒堆积密度,增加污泥含量可增加陶粒吸水率,降低污泥含量可降低铬浸出量。配比相同,温度升高可提高陶粒筒压强度、堆积密度,温度升高可降低陶粒吸水率和铬浸出量。

(2)综合考虑经济成本及损耗,当制革含铬污泥:粘土:粉煤灰=5:2:3、烧结温度1150℃、烧结时间30min时,陶粒效果最好,具有经济适用性。(来源:漳州市漳浦生态环境局)