氧化锆是重要的锆盐基础化工产品,由于氧化锆性质不活泼,具有高熔点、低电阻率、高折射率和低热膨胀系数的特性,因此它成为了耐高温材料、耐火材料、陶瓷制品和人造钻石等领域的重要原料。氧化锆生产方法较多,如:氯氧化锆热解法、胶体法、挤压法、浸渍法、水解法等等。工业耐火材料中氧化锆多用电熔融法制得,在精细陶瓷中稳定的氧化锆一般采用湿法工艺制取,目前最成熟和常用的是中和沉淀法制取氧化锆。这些常用的氧化锆制取工艺中会有氨水的加入,生产流程中会产生氨氮废水,若这些生产废水处理不当,不但对周围生态环境造成破坏和污染,而且废水中的有用资源得不到循环利用,限制了企业的可持续性发展。

国内对于废水中氨氮的去除方法较多,反渗透、离子交换法、折点加氯法和电化学处理法只适用于低浓度氨氮的处理。高盐高浓度氨氮废水成分复杂,毒性强,不能采用生物法,土壤灌溉法和低浓度氨氮的处理方法。针对高浓度氨氮处理方法有研究学者提出了磷酸钙镁沉淀法、空气吹脱法、汽提法和汽提蒸馏法,而这些方法各有优缺点。如磷酸钙镁沉淀法,虽然方法简单,只需加入镁盐和磷酸盐,但由于磷污染物的引入,容易造成二次污染。空气吹脱法和汽提法,其工艺简单,效率稳定,投资较低,但能耗大,处理成本高。汽提精馏法,效率高,无二次污染,但处理条件较难精确控制。

针对以上氧化锆生产现状和传统处理方法的分析,为此,需要从企业的实际情况出发,本着经济、有效的原则,寻求一种更加经济有效的工艺设计处理此废水,以响应国家的零排放政策并回收利用废水中的有用资源。本文采用电渗析法对氧化锆生产过程产生的含氨废水进行处理,并结合纳滤、反渗透和多效蒸发系统,进行工艺设计,最终实现氧化锆生产废水零排放。

一、电渗析原理简介

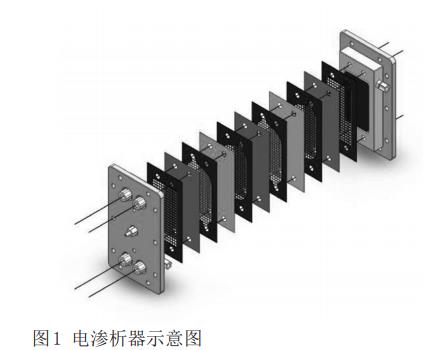

电渗析膜采用均相离子交换膜,包括包括阴离子交换膜(AM,简称阴膜)和阳离子交换膜(CM,简称阳膜)两种,由于离子交换膜的选择透过性,阴膜只允许透过阴离子,阳膜只允许透过阳离子。如图1所示,电渗析器由阴膜和阳膜交替地组装在一起,由隔板分开,再配以电极板、极板和端板组成。一张阴膜和一张阳膜这样一个交替单元称为一个膜对,是电渗析器工作的基本单元,每个膜对构成一个浓缩室一个淡化室,一台电渗析器由数百个这样的膜对组成。

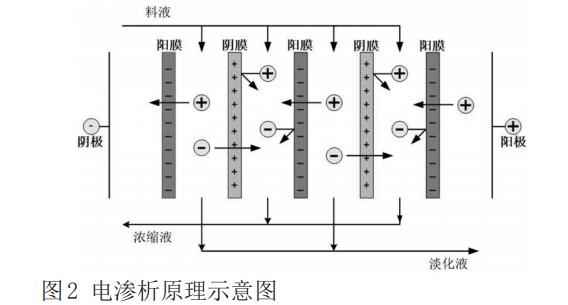

电渗析工作原理如图2所示,在直流电场下,阴离子向阳极方向迁移,阳离子向阴极方向迁移,分别透过阴、阳膜迁移到相邻隔室中去。结果是淡室中的溶液浓度降低,浓室中的溶液浓度相应升高,从而形成了淡化液与浓缩液。

二、项目概况及工艺流程

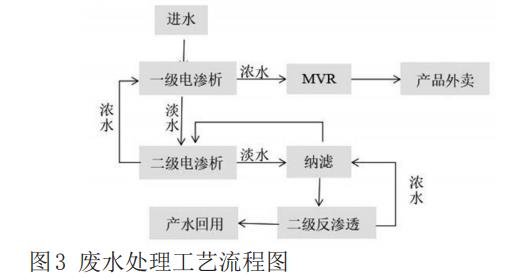

本项目为某厂生产氧化锆所产生的氯化铵废水处理项目,系统工程水量为1350t/d。该项目废水中含盐量为2%左右,首先经盐酸微调pH,经过两级电渗析后,废水电导率达到4000μs/cm,然后进入纳滤系统,纳滤产水进入反渗透系统,纳滤浓水回到电渗析系统;反渗透产出淡水回用,浓水进入纳滤系统;电渗析产出的10%以上浓水进入蒸发系统,产出固体氯化铵。该工艺过程从废水中得到了氯化铵产品,产水回用,从而做到了废水零排放。

项目所用电渗析器为山东天维膜技术有限公司开发中心研制的TWED-60-200电渗析器,本文主要对该工艺中电渗析系统进行介绍。

工艺流程图如下:

本项目中电渗析系统采用二级电渗析工艺,使得浓水达到多效蒸发浓度,浓水得到固体产品,淡水达到纳滤进水要求,纳滤淡水再经二级反渗透使产水回用。该电渗析系统设计为全自动控制,设定程序进行自动化冲洗、自动倒极和自动化学清洗,冲洗水回到电渗析浓水池,系统还配制了离线化学清洗系统,该工艺操作简单方便。

三、结果分析

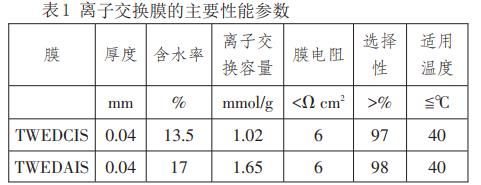

离子交换膜是电渗析器的核心配件,本项目电渗析系统采用的阴离子交换膜(TWEDAIS)和阳离子交换膜(TWEDCIS)均由山东天维膜技术有限公司研制,离子交换膜的主要参数如表1所示。

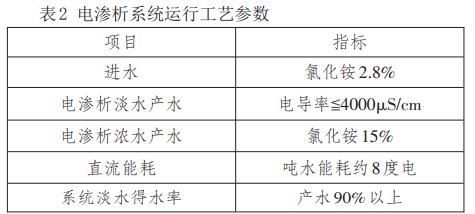

本文对该项目电渗析系统设备连续运行中的电流、电压、电导率、能耗、产水率等参数做了记录,电渗析淡水可达到纳滤进水要求,电导率4000μS/cm左右,浓水浓度可达到10%以上蒸发得到氯化铵固体产品。本氧化锆废水零排放项目电渗析系统运行参数如下所示。

四、结论及展望

本文采用电渗析系统作为主工艺单元,结合纳滤、反渗透和多效蒸发系统,成功的将氧化锆生产废水中的氯化铵转化为了固体氯化铵产品,而且得到的淡水进行了回用,这一过程实现了废水资源化利用,做到了废水零排放。整个工艺流程能耗低、占地面积小,操作简单方便,为企业解决了废水处理难题,减轻了企业对环境的压力,产水再利用,为企业节省了生产用水,大大降低了企业生产成本,实现了清洁生产和废水资源化。(来源:山东省荷电高分子膜材料重点实验室,山东省海洋精细化工重点实验室)