石油炼制过程中,原油电脱盐、液态烃脱硫醇等工艺单元会产生大量碱渣,其中含有大量的游离碱、酚钠盐、烷酸盐及多种硫化物。这类炼油碱渣废水属于强碱性高浓度生化难降解有机废水,当其进入污水处理单元会对整个污水处理系统尤其是生化系统造成极大冲击。因此,炼油碱渣废水的高效处理是炼厂急需的技术。

铁碳微电解法、化学絮凝法及膜分离法等是近年来发展成熟的废水处理技术,具有适用范围广、处理效果好、运行成本低的优点,广泛应用于石油化工、印染等领域。中海油某炼油厂目前的碱渣废水处理工艺为中和-隔油气浮-生化组合工艺,由于该厂废水中含有高浓度的有机烃类、硫化物和醇类等污染物质,生化之前的预处理效果较差,对生化系统稳定运行造成很大影响,导致工艺整体处理效果不佳。笔者针对该炼油碱渣废水高有机物、高硫的特点,研究了铁碳微电解法、化学絮凝法与膜分离法降COD及硫含量效果,优化了工艺参数,为该炼厂后续改进减渣废水处理工艺提供了依据。

1、实验部分

1.1 水质来源和性质

实验用炼油碱渣废水取自中海某炼厂渣场,pH值10.75,COD值15000mg/L,悬浮物2000mg/L,氨氮295mg/L,总溶固1.6%。有机烃和S2-浓度高,对微生物毒性较强,可生化性差,处理难度大。

1.2 试剂及仪器

试剂:淀粉指示剂、硫酸、碘、硫代硫酸钠、无水碳酸钠、过氧化氢、硫酸亚铁、铁粉、氢氧化钠、活性炭;仪器:pH计、精密电子天平、COD分析仪、红外测油仪。

1.3 实验方法

(1)微电解试验。试验前将微电解填料置于需处理的废水中静置2h备用。以烧杯为反应器,取300mL废水于500mL烧杯中,用硫酸调节pH值至预定数值,添加一定量微电解填料,经曝气反应一段时间,出水加NaOH调节pH至8.5~9.5,搅拌,沉淀、静置2h后,取上清液进行分析。

(2)化学混凝试验。试验前先将聚合氯化铝(PAC)、聚合硫酸铁(PFS)、聚合氯化铝铁(PAFC)配置成浓度为60mg/L的溶液,阳离子型聚丙烯酰胺(CPAM)配制成浓度为1mg/L的溶液。取200mL废水与250mL于锥形瓶中,用氢氧化钠调节pH值至预定数值,添加一定量的絮凝剂,搅拌、沉淀、静置3h后,取上清液进行分析。

(3)膜分离试验。以管式超滤膜+多级反渗透膜的方法处理该废水,废水依次通过超滤膜(UF膜)、一级反渗透膜(RO膜)、二级反渗透膜及三级反渗透膜,逐步提升出水水质。对膜产水进行硫含量及COD值等进行测定。

分别采用快速消解分光光度法(HJ/T399-2007)和水质硫化物的测定碘量法(HJ/T60-2000)测定废水中COD值和S2-含量,目标为处理后水样满足COD值≤3500mg/L和S2-≤100mg/L的技术指标要求。

2、结果与讨论

2.1 铁碳微电解实验考察

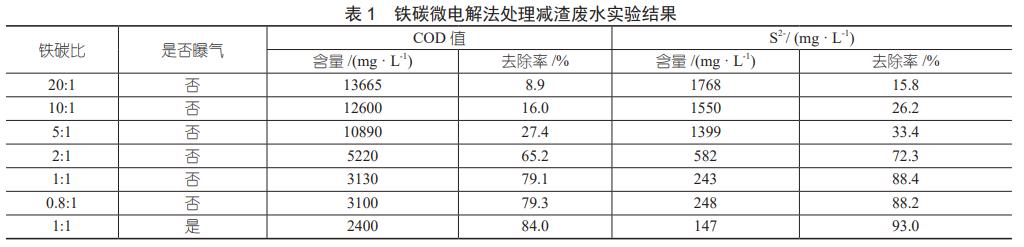

通过对该炼油碱渣废水进行详细分析发现,其具有较高的导电性,这一特点为使用电化学法处理废水提供了有利条件。铁碳微电解法利用金属的电化学腐蚀原理对废水进行处理,实现大分子有机污染物的开环、断链,提高废水的可生化性,以利于后续生化反应的进行。在pH值=4~5、停留时间60min和常温反应温度条件下,考察了不同铁碳比对该减渣废水的处理效果,实验结果见表1。

从表1的实验结果可见,铁碳比对碱渣废水的处理结果有很大影响。随着铁碳比的降低,处理后废水的COD值与S2-含量明显降低,在铁碳比为1∶1时,达到最佳,COD去除率与S2-去除率分别为79.1%和88.4%;继续降低铁碳比,处理后废水的COD值与S2-含量基本保持不变。这是由于随着铁碳比的增加,体系内活性炭量不断增加,铁-碳微电池的数目显著增多,处理效果也随之提高。

曝气可以明显提高废水的处理效果,处理后废水COD和S2-分别为2400mg/L和147mg/L。这是因为,一方面,曝气提供了更多的氧气,有利于氧化反应的进行;另一方面,曝气过程中气泡的剧烈扰动,可以减少铁屑的结块及抑制铁屑表面钝化膜的生成,提高铁-碳微电池的处理效果。铁碳微电解工艺在优选条件下可以大幅去除该含硫减渣废水中的COD值及S2-含量,但是处理后S2-无法满足≤100mg/L的指标。

2.2 化学絮凝实验考察

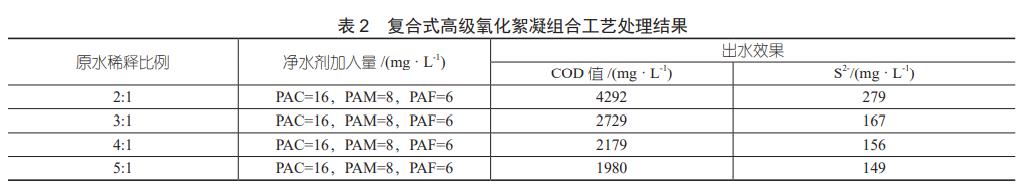

本实验采用化学絮凝法与pH调节、均质、曝气、旋流反应、CFL泥水分离及脱色等组合工艺,研究了处理该减渣废水的效果。固定曝气1h和运行参数(频率1.01kHZ,电压3.01V,占空比37,电流为2~7A),选用工业净水药剂(PAC=16ppm,PAM=8ppm,PAF=6ppm),首先考察了原水稀释比对复合式高级氧化絮凝组合工艺处理效果的影响,试验结果见表2。由表2可知,在净水药剂以及旋流反应+CFL泥水分离等的共同作用下,处理后碱渣废水的COD值及S2-含量显著降低。随着原水稀释比提高,出水COD值及S2-含量迅速下降。这是由于预处理工艺段中产生的包裹着悬浮物和油的絮体被大部分除去,出水水质得到明显改善。原水稀释比3∶1时,出水COD值为2729mg/L,满足≤3500mg/L的指标要求。但是S2-含量下降不明显,与S2-≤100mg/L的目标值差距较大。

进一步采用脱色+过滤工艺对预处理后的减渣废水进行终端深度处理,结果见表3。由表3可以看出,脱色+过滤工艺可以进一步降低碱渣废水的COD值及S2-含量,且原水稀释比越高,处理效果越好。该炼油减渣废水经过组合工艺处理后,在原水稀释比2∶1时,出水COD值满足≤3500mg/L的指标要求;原水稀释比4∶1时,出水S2-含量为90mg/L,优于S2-含量≤100mg/L的指标要求。

2.3 膜分离实验考察

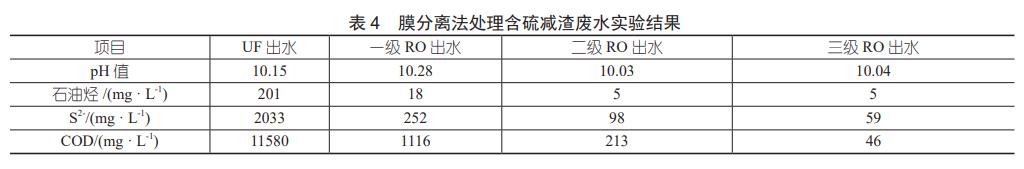

膜分离法在工业水处理领域应用越来越普遍,工艺技术日趋成熟。膜分离法利用选择性透过膜为分离介质,处理过程具有不发生相变、常温操作、适用范围广、装置简单、易操作和易控制等优点,运行成本低。本实验考察了管式超滤膜+多级反渗透膜工艺处理该废水的效果,废水依次通过超滤膜(UF膜)、一级反渗透膜(RO膜)、二级反渗透膜及三级反渗透膜,逐步提升出水水质。对膜产水进行硫含量、氨氮及COD值等进行测定,结果见表4。

由表4实验结果可以看出,一级RO出水COD值降至1116mg/L,远低于3500mg/L的指标要求;二级RO出水COD值进一步降至213mg/L,S2-值降至98mg/L,达到≤100mg/L的指标要求,处理效果较好。但同时,管式UF+RO膜工艺产生20%~25%的膜浓液,需要进一步处理。将膜技术与高效蒸发技术相结合,UF+RO的浓水经高效蒸发器处理成杂盐,形成完整的高硫炼油碱渣废水处理工艺流程,可实现废水的达标排放,提高工艺的经济性和实用性。

3、结论

(1)铁碳微电解+曝气工艺可以大幅去除高硫炼油减渣废水的COD及S2-含量,出水COD值达到≤3500mg/L的指标要求,S2-无法满足≤100mg/L的要求。

(2)化学絮凝组合工艺具有良好的处理高硫炼油减渣废水效果,原水稀释比4∶1时,处理后废水满足COD值≤3500mg/L和S2-≤100mg/L的炼厂指标要求,但存在原水稀释比大、处理成本高的问题。

(3)膜分离工艺处理高硫炼油减渣废水效果良好,二级RO出水满足COD值≤3500mg/L和S2-≤100mg/L的炼厂指标要求。需与高效蒸发技术组合处理膜浓液,实现整体达标排放。(来源:中海油天津化工研究设计院有限公司)