污泥的成分较为复杂,若任意堆放将会对人类及动植物的健康造成较大影响。减量化、稳定化和无害化是污泥处理的基本原则。污泥焚烧技术具有处理速度快、减量化程度高、能源可再利用等优点,在国内外被广泛应用。该技术是污泥处置最彻底的方式,当污泥中有毒有害物质含量很高且短期不可降低时尤为实用。

传统污泥处置工艺是使用污泥干燥设备将污泥含水率(质量分数,下同)从80%降低到20%~40%,然后投入焚烧炉内进行焚烧处理,该工艺存在系统结构复杂、占地面积大、热利用率低等缺点。污泥干化焚烧一体化是将污泥干化系统与焚烧系统相结合,利用污泥焚烧产生的烟气对污泥进行干化处理,并充分利用余热,这是污泥处置的一个重要方向。

1、间接干燥设备

污泥干化可去除污泥中的间隙水、毛细水以及绝大部分的内部附着水。根据污泥与热介质的接触方式,污泥干化可以分为间接干化和直接干化。

间接干化因具有安全性高、粉尘产生量少、热介质无污染等优点得到广泛应用。目前,应用最多的间接干燥设备主要有旋转圆盘干燥机和桨叶式干燥机。

1.1 旋转圆盘干燥机

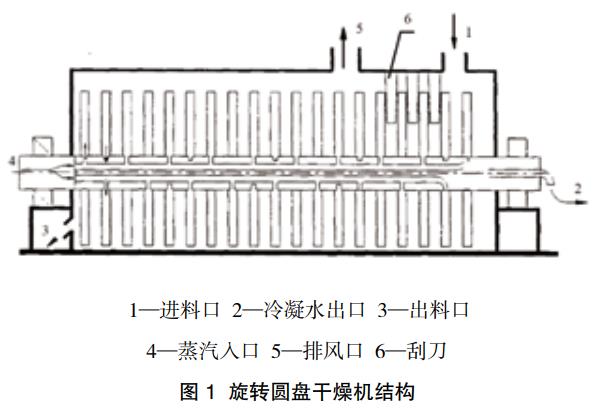

旋转圆盘干燥机主要由转子系统、传动系统、热介质、管路及排风除尘系统组成,如图1所示。

蒸汽或导热油作为介质从转子空心轴的一端进入,通过旋转金属圆盘将热量传递给污泥,污泥在金属圆盘外吸热增焓不断蒸发湿份,凝结的冷凝水从转子的另一端排出。转子周边通过固定角钢架装有带一定倾角的刮板,随着旋转不断将被干燥的物料刮起和搅拌,同时将物料从入口一侧推向出口一侧。

陈剑峰应用圆盘干燥机对含水率为74.5%的印染污泥进行了热干化,并对干化后的污泥进行焚烧处置。结果表明,干化后的污泥焚烧处置效果较好。

张卫利等基于圆盘干燥机对城市污泥干燥过程中的操作参数进行了分析,包括进料湿含量、产品湿含量及蒸汽压力。结果表明,干化后的污泥自身热值较高,可以自持燃烧,不需要添加辅助燃料。

孙奇等采用嘉兴市市政污泥,对圆盘干燥机干燥过程中的相关参数进行了分析。研究结果表明,干燥机转速对干燥机传热影响最大,其次是加料机转速,影响最小参数的是蒸汽压力。

靖丹枫等应用造粒干化一体机对石化污泥进行了干化处置,干化设备为圆盘干燥机,干化后的污泥含水率由85%降低至40%,并计算出了污泥处理的成本为250.31元/吨。

1.2 桨叶式干燥机

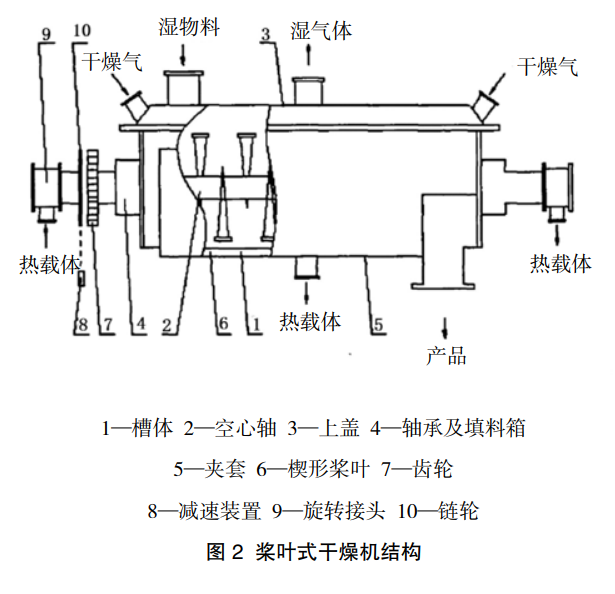

桨叶式干燥机主要由夹套、双轴(或四轴)栔形叶片和传动装置组成,其结构如图2所示。

污泥通过夹套、空心轴和轴上焊接的空心叶片的热传导被间接加热干化。楔形叶片对污泥切割搅拌,并不断更新干燥面,从而达到干燥的目的。楔形桨叶传热面与物料颗粒的相对运动产生洗刷作用,能够自动清理掉楔形面上附着的物料。由于楔形桨叶不是等截面结构,也没有刮泥刀,因此只适用于黏性不大的污泥,盘表面易磨损,维修不便利。热介质可采用水蒸气或者导热油。

张立宏等应用桨叶式干燥机对含油污泥进行了实验研究。结果表明,干燥机在最佳运行参数(即干化温度为180℃,干化时间为25min,污泥供给量为60kg/h)时,油污泥含水率可由77.6%降低到30%,热值达到4250K/kg。陈海波等对广东某印染公司的印染污泥干燥工艺进行了分析。运行结果表明,经过桨叶式污泥干燥机处理后,污泥含水率可由85%降低至30%以下,体积缩小75%。申维真等应用桨叶式干燥机,对北京市市政污泥进行了实验研究。研究结果表明,干燥机最佳运行条件为蒸汽压力为0.5~0.8MPa。当蒸发速率达到14~21.8kg/(m2·h)时,污泥含水率小于40%。

2、焚烧设备

2.1 流化床

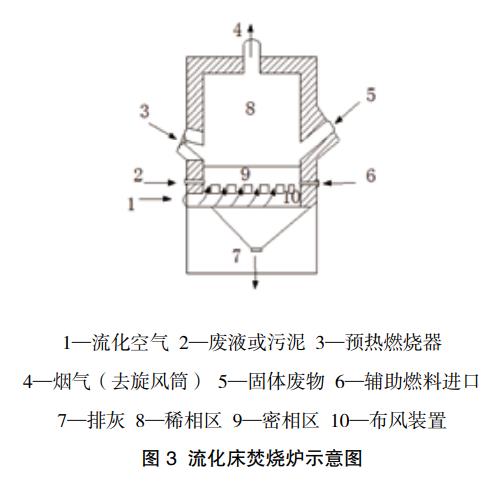

流化床焚烧炉的燃烧室可分为下部的密相区和上部的稀相区两部分,如图3所示。固态或半固态废物中的大部分有机物一般在密相区中完成分解,空气从炉底吹入并通过床料的空洞进入炉膛,物料在炉膛内翻腾燃烧。

卢闪等对污泥流化床焚烧特性进行了数值模拟与分析。研究结果表明,在相同配风条件下,含水率为50%的污泥燃烧不充分,含水率为60%的污泥燃烧时,烟气温度较高,CO2、SO2、NO含量也较高,而SO3含量较低。

曹通等基于Fluent软件,对1036t/h的循环流化床锅炉内不同污泥及不同掺混比例下的煤粉、城市污泥、工业污泥燃烧过程进行了数值模拟。结果表明,小比例的掺烧对锅炉运行影响不大。

2.2 回转窑

回转窑主要由筒体、转动装置、支撑装置、挡轮装置、窑头密封装置组成。筒体在转动装置的带动下转动,物料从进料口进入筒体,在回转窑筒体的转动和倾斜装置作用下,物料作圆周运动与由高到低的复合运动。

按照窑内烟气与物料流动的相对方向,回转窑可以分为顺流回转窑和逆流回转窑,如图4所示。

顺流回转窑外形结构上呈现“长细”特点,逆流回转窑呈现“短粗”特点。顺流回转窑窑内工作温度约为1000℃,逆流回转窑工作温度约为850℃。两种窑型在使用时各有优劣。

俞刚等对江苏某顺流回转窑处置市政污泥的技术工艺进行了探究。研究结果表明,投加市政污泥后,回转窑工作参数正常,排放的烟气对环境无影响。

汪喜生等通过工程实例介绍了回转窑在处理污泥方面的优势。回转窑对物料的适应性较广,设备运行平稳程度高,焚烧污泥时固相停留时间长,窑尾的二燃室可保证废物燃尽率达到99.99%。

2.3 炉排炉

物料通过进料斗进入倾斜向下的炉排,炉排之间的交错运动将物料向下方推动,使物料依次通过炉排上的各个区域,直至燃尽排出炉膛。

郑雪艳等及刘海等对基于炉排式焚烧炉的生活垃圾与污泥混烧技术进行了研究。结果表明:含水率超过80%和重金属含量过高的污泥不适合直接焚烧,污泥掺烧比例最佳范围为10%~15%。

3、干化焚烧一体化

国内企业对污泥干化焚烧处理更多的是将污泥干化与污泥焚烧分成两个相互独立的系统,但是这种模式下的系统干化能耗高,工艺控制也很复杂。

污泥干化焚烧一体化是利用焚烧炉内产生的烟气余热对污泥进行干化,实现热量利用的最大化,同时简化了焚烧工艺,应用前景广阔。

3.1 干化+循环流化床

东南大学与某公司合作研发的250t/d污泥干化焚烧系统主要由污泥深度脱水、热干化、流化床焚烧、汽机组成,采用“旋转圆盘干燥机+循环流化床”的组合工艺,其简要流程如图5所示。

深度脱水包括加药工艺与压滤脱水工艺。脱水污泥被送入旋转导热干化机与汽轮机中间抽汽进行换热,干化后的污泥由螺旋给料器送入流化床中焚烧处理。低温烟气经过除尘后,部分通过循环风机以一次再循环烟气和二次再循环烟气的形式进入炉膛以实现低NOx燃烧。

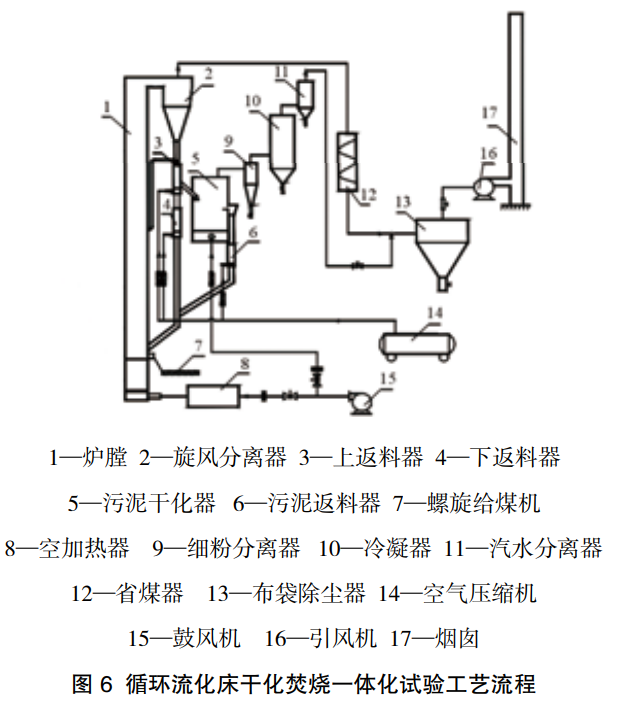

侯凤云等以0.15MW循环流化床为焚烧炉,利用循环流化床焚烧产生的热烟气在外置流化床干化器内对湿污泥进行干化处理,干化后的污泥被送回炉膛进行焚烧。通过调节湿污泥给料速率、辅助给煤量、循环热灰分配阀的开度实现炉内温度的平稳运行。试验中干化污泥颗粒粒径分布均匀,含水率约为20%,烟气排放在允许范围内,其流程如图6所示。

3.2 干化+回转窑

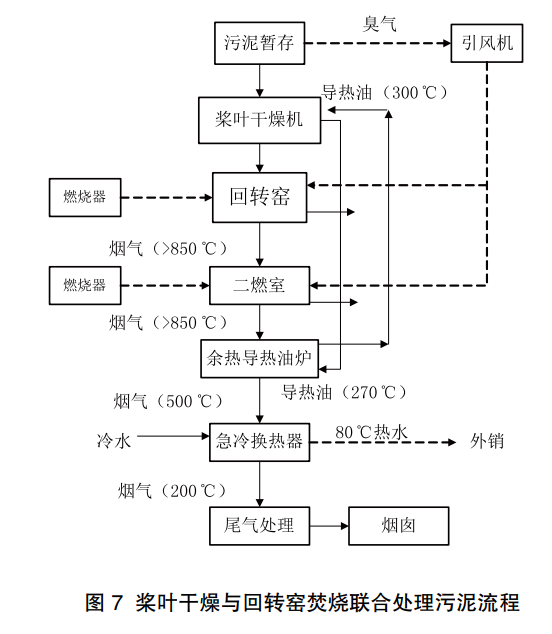

王超玉等用“桨叶式干燥机+回转窑”的工艺组合,对污泥进行了干化焚烧处理,主要流程如图7所示。

系统中用于干燥污泥的热媒介质来自于导热油炉,经过桨叶干燥机干化后的污泥被送到顺流回转窑内燃烧,窑内产生的烟气一部分由二燃室进入导热油炉加热导热油,另一部分直接进入急冷塔和尾气处理系统。

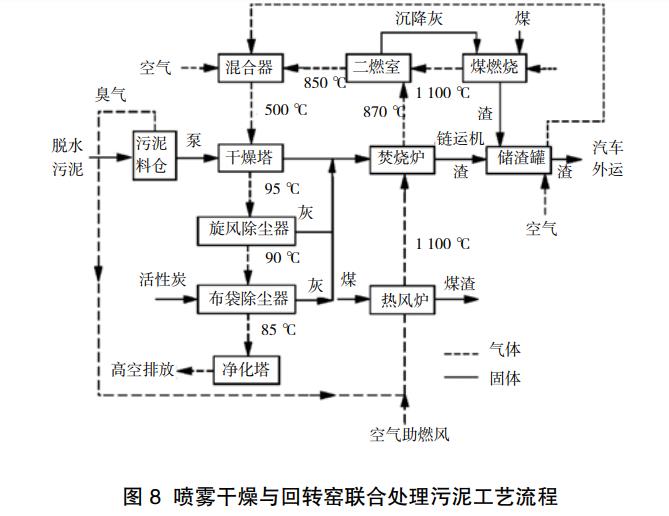

王平等对绍兴市“喷雾干燥+回转窑”焚烧城市污泥处理工程进行了研究。系统采用下向流并流干燥,即将喷嘴安装在塔的顶部,污泥和热空气均从塔顶进入,焚烧设备采用顺流式回转窑,其主要工艺流程如图8所示。

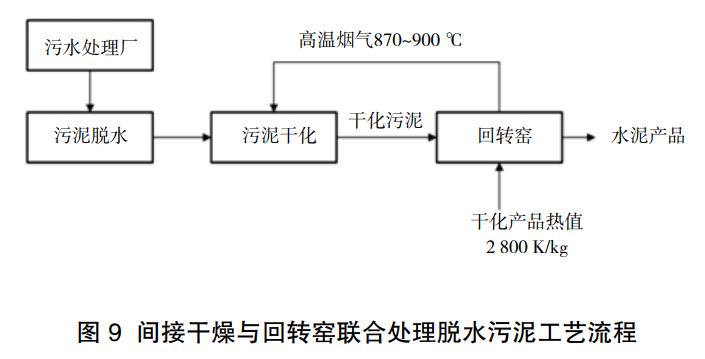

北京水泥厂利用干化设备和回转窑结合的工艺对污泥进行处理,回转窑内温度为1350~1650℃。利用回转窑作为热源锅炉、焚烧炉和尾气净化装置,与单独建设污泥干化+焚烧装置相比节省了投资。图9为该装置的工艺流程简图。

4、结论

(1)圆盘干燥机与桨叶式干燥机工作原理相似,但由于圆盘干燥机操作安全性高,设备磨损小,污泥处理量大,因此其应用越来越广泛。

(2)循环流化床是污泥焚烧的主要炉型,但其具有对物料尺寸要求高、物料流化耗电大等缺点。而相较于顺流回转窑,逆流回转窑系统具有占地小,污泥燃烧不需添加辅助燃料等优点。

(3)污泥热干化与焚烧相结合是污泥处置的新方法,其具有占地少、热利用率高等特点。(来源:光大环保技术研究院有限公司,东南大学 能源与环境学院)