二甲基乙酰胺(Dimethylacetamide),全称N,N-二甲基乙酰胺,缩写DMAC,是一种常用的非质子极性溶剂,沸点164.5~166℃,对多种有机、无机物质都有良好的溶解能力。

L-抗坏血酸棕榈酸酯(6-棕榈酰-L-抗坏血酸,C22H38O7),简称维生素C棕榈酸酯,是维生素C酯中的代表产品。L-抗坏血酸棕榈酸酯是脂溶性的高效营养强化剂和抗氧化剂,安全性是常用食用油脂抗氧化剂中最好的。

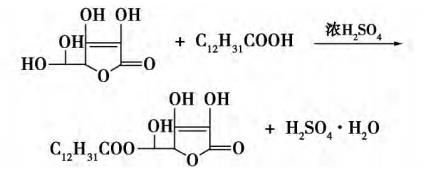

L-抗坏血酸棕榈酸酯的生产方法包括以棕榈酸作为酯化合成原料的直接酯化法、酯交换法、酶法和以棕榈酰氯作为酯化合成原料的酰氯法,其中直接酯化法是最普遍的传统生产方法。直接酯化法生产L-抗坏血酸棕榈酸酯反应方程式如下:

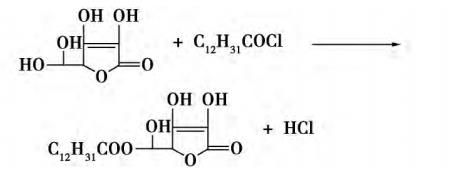

但直接酯化法和酯交换法工艺合成过程中均要使用大量无机强酸,产生大量废酸水,环境污染极大,酶法虽有反应温和、环境污染少的优点,但是酶法存在酶的成本高、反应密度低、收率低、生产成本高等难以克服的问题,而酰氯法合成反应条件适中,产品质量好,产率较高,生产成本较低,不产生大量高浓度废酸。所以国内外生产企业逐渐开始普遍采用酰氯法生产维生素C酯。酰氯法生产L-抗坏血酸棕榈酸酯反应方程式如下:

酰氯法生产L-抗坏血酸棕榈酸酯中进行合成反应时是以DMAC作为反应溶剂,以无水氯化氢或氯化亚砜作为催化剂在低温下进行反应。反应结束后,将反应液滴入冷水中以析出产品,反应溶剂DMAC进入水相,形成生产废水。该废水中含有DMAC高达30%,必须处理或是回收循环再利用,以降低生产成本,减少废水污染物的排放。由于DMAC比较昂贵而且与水混溶而不易分离,所以如何以较低的能源消耗代价从该废水中回收尽量多可回用的DMAC,是酰氯法生产维生素C酯的关键工艺技术。

从酰氯法生产维生素C酯的生产废水中回收二甲基乙酰胺有精馏法和萃取法这2条工艺技术路线。本文中分别对这2条工艺技术路线进行了试验研究。

1、材料与方法

1.1 原料

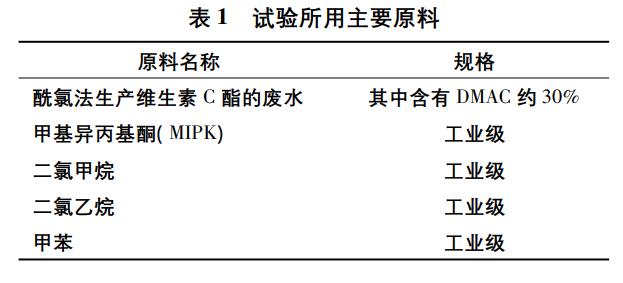

试验所用主要原料如表1所示。

1.2 主要仪器设备

1.2.1 精馏脱水法回收DMAC仪器设备

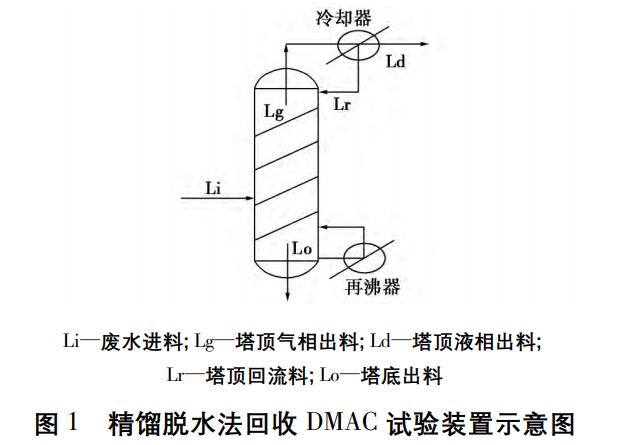

利用图1示意的精馏试验装置进行含DMAC的维生素C棕榈酸酯酰氯法生产废水的脱水试验,其中精馏塔为不锈钢材质填料塔,直径为0.12m,高径比为18∶1。内装比表面积为500m2/m3、填料有效高度为1.6m的规整填料。

1.2.2 萃取法回收DMAC仪器设备

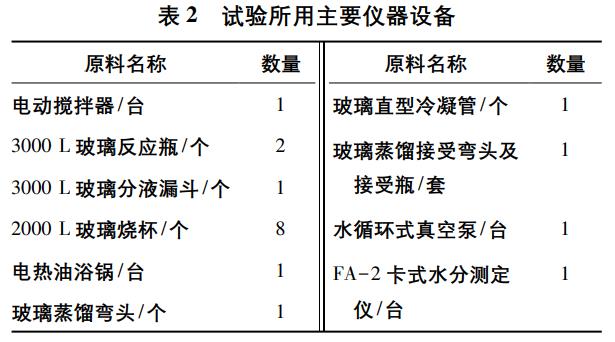

萃取法回收DMAC仪器设备如表2所示。

1.3 试验方法

1.3.1 精馏法回收DMAC的试验方法

试验用废水量为1000g,在保持真空度0.09MPa状态下,精馏操作控制在约1h内完成,即Li=废水进料=1000g/h,进料状态为气相进料。废水含30%的DMAC和70%的水,在理想状态下,脱水精馏柱顶出的是纯水700g/h,即Ld=塔顶液相出料=700g/h水,Lo=塔底出料=纯DMAC300g/h。所以固定塔顶出料=700g/h和塔底出料=300g/h,通过调节塔底再沸器加热量来调节回流量,同时保持塔底液面高度。改变回流量,按文献方法检测塔顶出料和塔底出料的DMAC含量,当塔底出料中DMAC含量>99%时即为合格,以此确定最佳回流比以及Lr=塔顶回流料和Lg=塔顶气相出料这2个操作参数。塔顶出料中DMAC含量可用于估算精馏过程中DMAC的损失。

在选定的回流比操作状态下,计算精馏脱水法回收二甲基乙酰胺所需的能量消耗。

1.3.2 萃取法回收DMAC的试验方法

萃取是指将与水互不相溶且密度小于水的特定有机相和被处理水接触,经物理或化学作用,使原溶解于水中的某种组分由水相转移至有机相的过程。DMAC具有与DMF(二甲基甲酰胺)相似的性质。对较高浓度的DMF废水(特别是含CaCl2的水溶液),可用二氯乙烷、氯仿、二氯苯、苯、环己酮、甲基异丁基酮(MIBK)、甲基异丙基酮(MIPK)或苯甲醚等作萃取剂对DMAC进行回收。胡湖生等采用溶剂萃取-活性炭吸附处理某制革厂的质量浓度高达93.4g/L的DMF废水,用三氯甲烷5级逆流萃取后,萃余液DMF质量浓度降到1.33g/L,萃取率达96.6%以上。王承学等选用二氯甲烷萃取DMAC废水,刘明晶选用三氯甲烷萃取DMAC废水以回收溶剂。

参考文献中的回收方法采用模拟多级逆流萃取的方法回收DMAC。由于维生素C酯生产过程中的产品萃取环节选用甲基异丙基酮(MIPK)作为萃取剂,维生素C酯的生产废水中本身含有少量MIPK,所以也选用MIPK作为生产废水的萃取剂,并与其他萃取剂做比较。

先用30%氢氧化钠水溶液调整废水的pH,再加入不同比例的有机萃取剂在电动搅拌下充分混合萃取,在分液漏斗中静置分层,分出有机相,水相继续加入相同比例的有机萃取剂萃取。完成每一级萃取后,合并有机相,测定有机相中DMAC含量,计算出DMAC的回收量和回收率。

达到满意的回收率后萃取结束。常压下蒸出萃取用的有机溶剂,蒸发剩余物即为初步脱水的DMAC。用甲苯带水法除去剩余的微量水分即得到合格的DMAC。

在选定的最佳操作条件下,根据溶剂物性计算萃取法回收二甲基乙酰胺的所需的能量消耗。

2、结果与讨论

2.1 精馏法回收DMAC工艺参数的确定

2.1.1 最佳回流比的确定

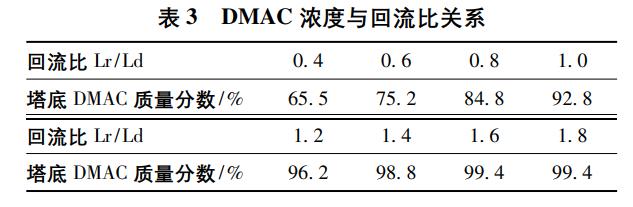

调整回流比Lr/Ld,即得到精馏柱底出料的DMAC含量与回流比关系,见表3。

当回流比为1∶1.5时,塔底DMAC质量分数已达到99%以上,继续增加回流比,塔底DMAC质量分数变化不大,从节能角度考虑,取最佳回流比为1∶1.5。

2.1.2 精馏法脱水的热能量衡算

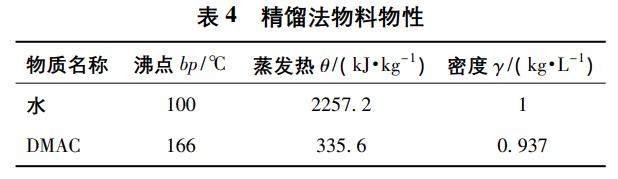

根据表4的物料物性表,假设一批废水量为1000kg,在理想状态下:按图1放大的脱水精馏柱顶出的是纯水700kg,精馏柱底出的是纯DMAC300kg,不计物料不同温度下的焓值差,则当回流比为1∶1.5时回流量为1050kg纯水,处理一批废水所需气化热能量约为:(700+1050)kg×2257.2kJ/kg=3950100kJ。

2.2 萃取法回收DMAC工艺参数的确定

2.2.1 萃取剂的确定

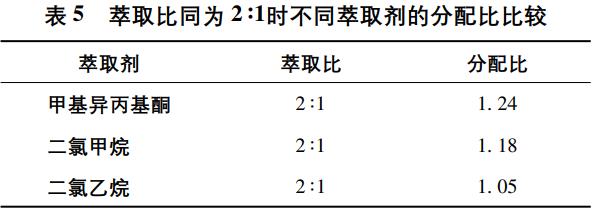

三氯甲烷虽然文献报道的萃取比最大,但毒性也最大,所以首先排除。根据表5,在pH=7、萃取比同为2∶1时甲基异丙基酮的分配比最大,相对毒性也较小,且甲基异丙基酮也是产品萃取环节用的萃取剂,所以选甲基异丙基酮作为萃取剂。

2.2.2 萃取时最佳pH的选定

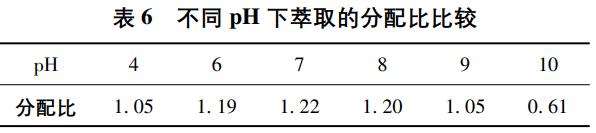

以甲基异丙基酮(MIPK)为萃取剂,萃取比同为2∶1但不同pH下萃取的分配比比较见表6。从表6中数据可知,当pH=7时,萃取的分配比最高,所以萃取时pH为7是最佳的。

2.2.3 萃取比的选定

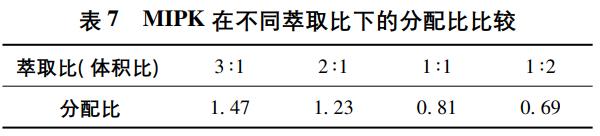

从表7可知,随着萃取比增加分配比逐渐增大,但萃取比大于2∶1后,分配比增大缓慢,从节能的角度考虑萃取比为2∶1时最佳。

2.2.4 萃取级数的选择

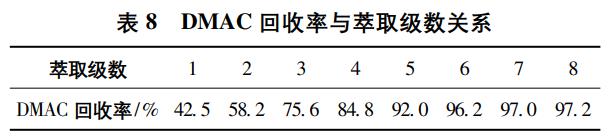

从表8可知,当萃取级数大于6级后回收率提高缓慢,所以从减少设备投入及生产消耗考虑,选择萃取级数为6级。

2.2.5 萃取的后处理

经6级萃取并蒸除MIPK后,回收的DMAC中还含有2%~3%的水分,如直接用于酯化反应效果不好,所以向已萃取并蒸除MIPK后的DMAC中加入1倍(质量比)的甲苯,在-0.08MPa真空及小于80℃温度条件下进行进一步的共沸脱水,可保证回收的DMAC中含水量小于1000×10-6,可以完全替代商品DMAC用于酰氯法生产L-抗坏血酸棕榈酸酯作为酯化反应的溶剂使用。共沸出的甲苯静置分去水分后可重复用于共沸脱水。

2.2.6 萃取法热能消耗计算

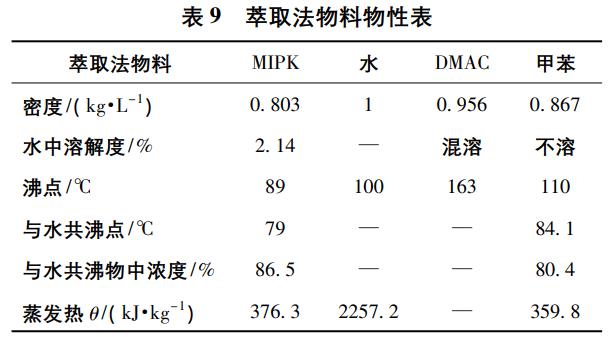

根据表9,假设一批废水量为1000kg,当萃取比为2∶1时,所需萃取剂甲基异丙基酮的量为2000L,处理一批废水以萃取比2∶1经6级萃取后蒸除甲基异丙基酮所需热能量消耗约为:2000L×0.803kg/L×376.3kJ/kg=604337.8kJ。

萃取后再经甲苯带水处理消耗的热能量约为:1000kg×0.8669kg/L×359.8kJ/kg=311910.6kJ。

所以以萃取法回收1000kg废水中的DMAC的热能量约为:604337.8+311910.6=916248.4kJ。

3、结论

通过以上实验模拟及计算可得出以下结论。

(1)精馏法的最佳回流比为1∶1.5时回收1000kg废水中所含DMAC的能耗为3950100kJ。

(2)与产品萃取相同的甲基异丙基酮(MIPK)为萃取法中的最佳萃取剂,萃取比为2∶1,pH为7时,经6级逆流萃取,再经甲苯共沸脱水,回收1000kg废水中DMAC的能耗为916248.4kJ。

(3)2条技术路线都能回收可重复使用的酯化反应溶剂DMAC,回收率在96%以上,但萃取法回收的能耗更低,回收成本小于精馏法,所以萃取法是更有工业化价值的回收方法。(来源:广东广益科技实业有限公司)