1、前言

在混凝土搅拌车、泵车及搅拌机冲洗时,会形成大量的污水,据相关资料统计显示,一个年生产量20万立方的的混凝土企业每天产生的废水可达30m3。同时这些废水不仅碱性强,直接排出去将会造成土壤碱性化和污染水资源,而且还夹杂着砂、石和未水化完全的胶凝材料,若不加以处理,则既浪费了资源,又会堵塞各种市政设施、使河流被污染,这些都严重危害着社会环境。在JGJ/T328-2014《预拌混凝土绿色生产及管理技术》中把“废水处理系统”和“废水利用”作为绿色生产星级评价的得分项。针对这些情况,必须处理回收这些废水,并将其代替混凝土生产用水,在确保混凝土质量的基础上,还能净化搅拌站的环境卫生,保护生态环境,节约水资源,带来一定的经济效益,真正实现废水、废渣的”零排放”。

2、混凝土搅拌站排出废水的基本性质

搅拌站在生产完混凝土后,一般将自来水用于冲洗搅拌设备及搅拌车车辆洗涤,产生的废水中不仅含有未完全水化的水泥、没有水化的掺合料、黏土、细沙等颗粒固体,而且还含有很多水化离子,比如Ca2+、OH等。在一定程度上,固含量由冲水量与处理设施来决定,离子浓度受混凝土设计配比所影响,而废水性质会受残留外加剂影响。在测试废水时,测试指标主要为固含量,相关研究显示,废水的固含量与其酸碱度没有关系,而当延长放置时间时,各种废水颗粒将会继续水化,而改变离子浓度。而在利用废水时,废水离子则会影响胶凝材料的水化,造成混凝土的凝结时间缩短。

3、目前状况

现阶段,大部分搅拌站处理废水的系统中,通过砂石分离设备过滤以分离砂、石,废水再进行分离与沉淀。在沉淀废水时,往往会经过多个沉淀池,废水多次沉淀其中的固态颗粒后,可以获得较理想的沉淀效果。但占地面积大,且废水和废渣均没有被利用,不符合绿色环保的要求。

我站通过砂石分离设备过滤以分离砂、石,回收再利用。废水则直接排入搅拌池(两个直径3.5m,深4.0m相互联通且安装有搅拌叶片的六角形池),贮存备用。

4、清水与废水对混凝土性能及强度的影响试验

原材料:

(1)水泥:塔牌P.O42.5R水泥,28天抗压强度为50.2MPa。

(2)机制砂:中砂,细度模数2.7,含粉量4.6%。

(3)碎石:5mm~31.5mm粒径,连续级配。

(4)矿粉:福建三明矿粉,S95。

(5)掺合料:磨细石灰石粉,0.045mm筛余<15%。 (6)清水:自来水。 (7)废水:固含量10%的废水。 (8)减水剂:华新达高效减水剂,减水率26%。><15%。

(6)清水:自来水。

(7)废水:固含量10%的废水。

(8)减水剂:华新达高效减水剂,减水率26%。

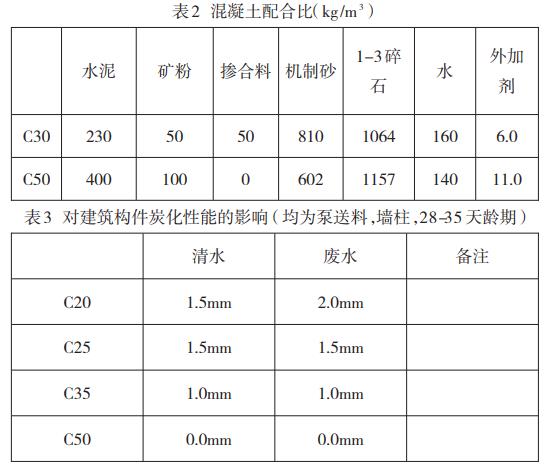

由表1可以看出,用固含量10%的废水作拌合水时,虽然外加剂掺量有所增加(废水固含量中含有未完全水化的水泥、没有水化的掺合料、黏土、细沙等颗粒固体,会吸附外加剂),但能改善混凝土的和易性,对坍落度及坍落度损失、凝结时间和强度均影响不大,完全可以使用。

由表3可以看出,用清水和废水搅制的砼构件的碳化系数几乎一样,视为没有影响。

5、我站在使用中的具体做法

(1)砂、石分离后,废水直接排入搅拌六角形池内进行搅拌;

(2)保持搅拌六角池内的水位控制在一定范围内,当生产量较多、废水不足时,用清水进行补充,即控制相对稳定的固含量;

(3)搅拌六角形池安装自动搅拌装置(搅拌5min,停90min,假如不生产也按已设置的的程序进行搅拌);

(4)取消原清水中间仓,直接抽取废水到秤计量,防止中间水仓底沉淀结料;

(5)每天开盘前及生产期间每2h测定一次固含量,以便及时调整混凝土配合比,确保出厂砼质量。

6、结论

(1)全用固含量10%的废水作拌合水时,外加剂掺量增加约0.2%~0.3%。

(2)混凝土的和易性变好,可以适当降低砂率约1%。

(3)对坍落度及坍落度损失、凝结时间和强度均影响不大。

(4)对砼构件的碳化性能和耐久性需作进一步的试验。

(5)由于搅拌池实现了连续自动控制搅拌,所以废水的放置时间对混凝土的性能影响不大。

7、结语

混凝土搅拌站通过废水回收利用系统,可以在混凝土制备中回收废水进行循环再利用。通过使用整体结构简单、方便安装使用的砂、石分离系统,安装自动搅拌装置的搅拌六角形池,相对稳定控制废水的固含量,循环再利用搅拌站废水,实现废水、废渣零排放,这样不仅避免了资源浪费,而且还降低了混凝土搅拌站的实际生产成本,也减小了沉淀池多而占地面积大的不足,达到了绿色环保搅拌站的要求。(来源:广东塔牌混凝土投资有限公司)