铀矿冶废水主要来自矿石开采和铀矿加工两部分,包括矿坑水、吸附尾液、树脂洗水、沉淀母液等。根据浸出介质的差异,可分为酸性和碱性废水,酸性废水除含有铀、钍、镭等放射性核素外,还含有汞、镉、砷、铅、铜、锌、锰等非放射性核素;碱性废水由于碳酸盐选择性溶解作用,铁、铝、钛等几乎不被溶解,浸出液仅含有少量的钼酸盐、硅酸盐、钒酸盐、磷酸盐和碳酸盐配合物。放射性核素钍在碱浸过程中也是不溶的,而镭则溶解1.5%~3.0%。因此对于碱法浸出的铀矿山来说,废水的主要污染物为放射性核素铀和镭。

某铀矿山采用碱法浸出工艺,现有工艺废水主要由矿井水、吸附尾液、沉淀母液和树脂洗水四部分组成。废水采用软锰矿除镭—三氯化铁絮凝沉淀除铀工艺处理。由于负载树脂采用碱性氯化钠溶液淋洗工艺,贫树脂不转型,造成废水中Cl-浓度较高。废水中CO32-和Cl-共存,现有废水处理系统除铀效果差,难以实现达标排放。经过试验研究,提出了石灰碱化—硫酸亚铁中和—氯化钡除镭—污渣循环处理碱性废水的工艺流程。

1、试验部分

1.1 废水来源及组成

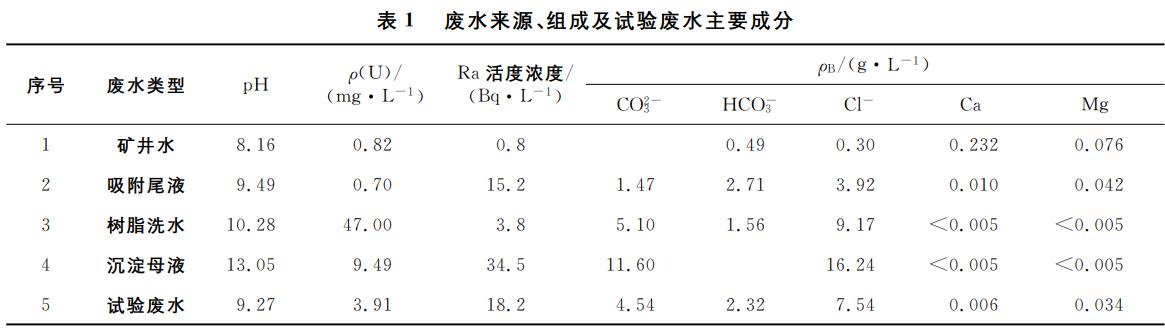

试验废水为某铀矿山矿井水、吸附尾液、沉淀母液、负载树脂洗水的混合废水,其主要成分见表1。

1.2 试验方法

取废水0.5L,加入质量分数50%的石灰乳调节pH至12以上,浆体过滤,分析滤液中U和CO32-质量浓度;然后向滤液加入硫酸亚铁搅拌2h,再添加氯化钡继续搅拌0.5h,沉降澄清后测定上清液的U质量浓度和Ra活度浓度。

1.3 分析方法

用钒酸铵滴定法测定常量铀;2-(5溴代-吡啶偶氮)-5-二乙胺基苯酚分光光度法测定微量铀;用氡射气法测定镭;用EDTA标准溶液滴定法测定钙;用标准盐酸溶液滴定法测定CO32-。

2试验原理

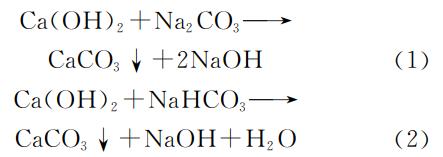

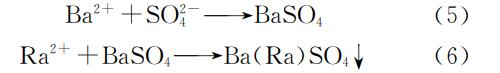

碱性废水的主要污染物为铀和镭,CO32-与UO22+配合能力强(k=2×1018),生成的UO2(CO3)34-比较稳定,使得铀难以被吸附载带除去。因此,应先消除CO32-的配合作用,用Ca(OH)2将CO32-和HCO3-定量转变为OH-,并生成CaCO3沉淀而除去,主要反应为

硫酸亚铁相比硫酸铁价格低廉,选其作为中和剂,Fe2+在空气作用下氧化水解生成Fe(OH)3沉淀,并缓慢释放出酸而中和多余的OH-,使废水达到外排pH标准;生成的Fe(OH)3沉淀带正电,对铀酰配合离子有较好的吸附作用,达到深度除铀目的。另外,硫酸亚铁的加入补充了除镭工序所需的SO42-。主要反应为

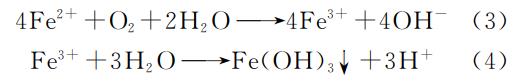

加入氯化钡与废水中SO42-反应生成BaSO4沉淀,由于Ra2+与Ba2+离子半径相近,在生成BaSO4沉淀过程中,Ra2+进入晶格形成Ba(Ra)SO4共沉淀。主要反应为

3、试验结果与讨论

3.1 石灰用量对除CO32-的影响

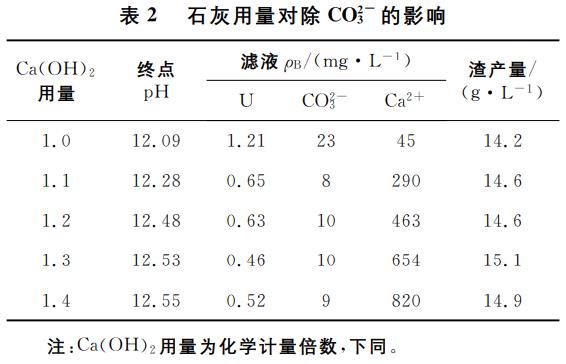

加入不同用量石灰去除废水的CO32-,测定滤液U、CO32-和Ca2+质量浓度,试验结果见表2。

从表2看出:石灰去除CO32-的同时,生成CaCO3沉淀将大部分铀载带下来,减轻了后续工序深度除铀的负担。以将ρ(CO32-)降至20mg/L以下为最小剂量,确定Ca(OH)2的最小用量为1.1倍化学计量。

3.2 硫酸亚铁用量对除铀的影响

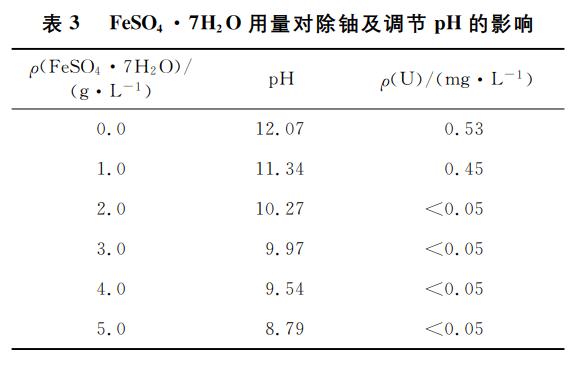

石灰用量为化学计量的1.1倍,加入不同用量的FeSO4·7H2O进行中和试验,测定上清液pH和铀质量浓度,试验结果见表3。

试验结果表明:随FeSO4·7H2O用量增加铀浓度逐渐降低,当其用量达到2.0g/L时,铀质量浓度低于0.05mg/L,达到了废水排放标准。综合考虑外排废水pH要求,FeSO4·7H2O质量浓度需大于5.0g/L。

3.3 氯化钡用量对除镭效果的影响

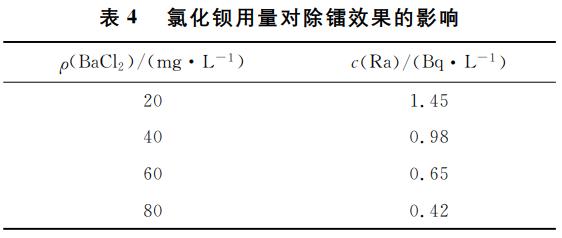

硫酸亚铁中和废水使pH降至8左右,然后加入不同量的氯化钡进行搅拌,分析滤液镭活度浓度,试验结果见表4。可以看出,随钡盐用量的增加废水镭活度浓度逐渐降低,当其质量浓度达到60mg/L时,废水镭活度浓度可降至0.65Bq/L。因此,利用石灰碱化—硫酸亚铁中和—氯化钡除镭工艺处理废水,氯化钡质量浓度用量为60mg/L,处理后废水可达标排放。

3.4 废水处理验证试验

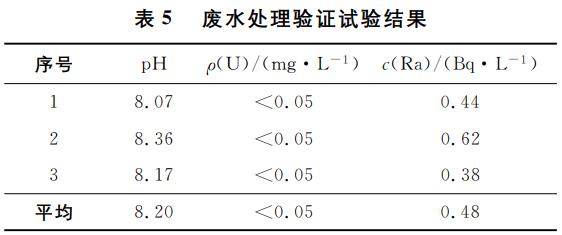

对废水处理效果进行综合验证试验,试验条件:Ca(OH)2用量为化学计量1.1倍,FeSO4·7H2O质量浓度2.0g/L,氯化钡质量浓度60mg/L,试验结果见表5。

废水处理平行试验结果表明,处理后废水铀质量浓度都低于0.05mg/L,镭平均活度浓度为0.48Bq/L,均低于废水排放标准。

3.5 污渣循环减容试验

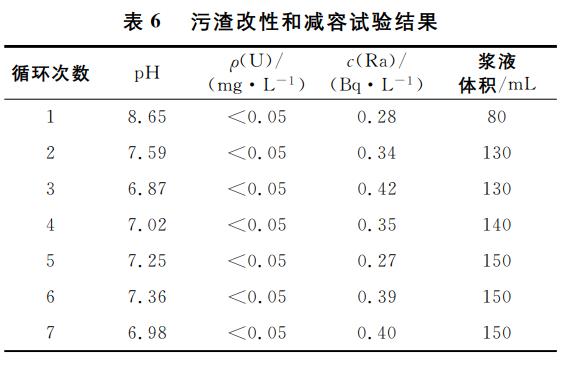

硫酸亚铁中和产生的污渣体积较大,主要原因为污渣含水率太高。污渣含水由空隙水、表面吸附水、毛细水和内部水4部分组成,其中空隙水约占70%。显然,要使污渣减容主要是脱除空隙水。向石灰碱化得到的滤液中依次加入硫酸亚铁、氯化钡进行搅拌,然后静置约22h,测量浆体体积,倾出上清液,完成一个循环。下一循环补加石灰碱化滤液至前一个循环得到的浆体中,重复上述操作过程,试验结果见表6。

表6结果表明,采用污渣循环的方法,污渣之间的空隙水不断地脱除,使浆体体积明显减少,且污渣沉降速度加快,有利于过滤操作和实现槽式排放,7个循环后得到的污渣产量为5.7g/L。循环后废水pH下降,可考虑减少FeSO4·7H2O用量,节约废水处理成本。

4、结论

1)采用石灰碱化—硫酸亚铁中和深度除铀—氯化钡除镭—污渣循环减容工艺可使废水中铀质量浓度降至0.05mg/L以下,镭活度浓度降至1.0Bq/L以下,处理后的废水可达标排放。

2)依次采用了石灰、硫酸亚铁、氯化钡三种沉淀剂,其中石灰碱化除去大部分铀,而硫酸亚铁兼有中和、深度除铀、补充除镭所需SO42-和抑制沉淀物返溶4种功能,使碱性含铀废水处理效果达到最佳。

3)浆体循环操作可改善污渣过滤与沉降性能,提高工艺设备处理能力。(来源:核工业北京化工冶金研究院,西安中核蓝天铀业有限公司)