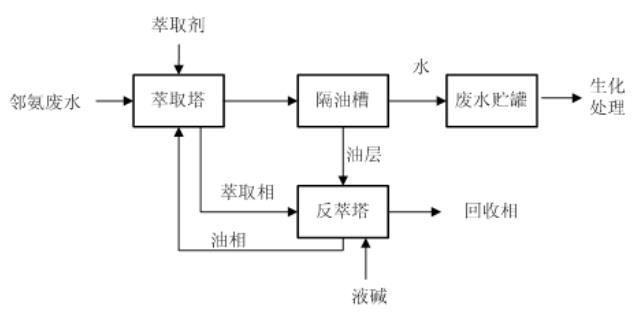

1、工艺流程

2、运行情况

(1)调试初期,经流量计调整萃取剂与废水进料比例为1:12.5,通过向反应釜中加盐酸调整萃取PH为2,废水经反应器后进入萃取分离器静置分离,上层萃取相进入萃取相储罐,下层废水进入油水分离器进行二次分离后进入储池。萃取相加入液碱进行反萃,回收萃取剂。运行以来,运行最初进水COD为19000mg/L左右,出水为11000mg/L左右,去除率达到40%。

(2)调试运行中期,废水进水COD稳定在13000mg/L~15000mg/L左右,但运行一段时间后,萃取剂存在老化现象,萃取效果下降,为保证萃取效果,萃取剂与废水进料比例调整为1:8;并且针对在运行过程中萃取剂存在老化问题,在原有萃取剂中补加煤油,以解决萃取剂分层困难问题,但补加后萃取剂浓度降低造成萃取效果差,同时反萃后萃取剂夹杂大量杂质问题尚未解决;通过实验,采取反萃过程中调整液碱浓度,且在萃取剂反萃后加入稀硫酸进行去除杂质,虽然杂质去除,但经萃取反应后杂质进入萃取相,导致萃取剂分层更加困难。

(3)运行过程中因反萃后萃取剂混浊、杂质多、分层困难,部分萃取剂随回收相进入回收相贮罐,造成萃取剂损耗大,为保证萃取效果需不断补入新萃取剂。

(4)调试后期萃取效果逐步下降,补入新萃取剂处理效果达到30%,但运行一段时间后,萃取剂老化影响废水COD去除率,致使下降到20%左右。

3、运行中存在的主要问题及原因

3.1 存在问题

(1)因萃取剂老化问题造成废水处理效果不稳定。

(2)萃取剂损耗大,废水处理成本较高。

3.2 原因分析

(1)废水处理效果不稳定,有如下几个原因。

①废水冷却析出络合物,此类络合物进入反应过程中,吸附在萃取剂中,反萃取时无法将其与萃取剂分离,导致萃取效果差。

②废水水质有波动,致使进出水COD测定并不一定能及时反映COD去除率。

(2)萃取剂损耗大,有如下几个原因。

①萃取分离效果不理想,部分萃取剂随废水排出,造成萃取剂损耗较大。

②反萃取静置分层后,因杂质较多,且溶解在萃取剂中,导致反萃时中间层较多,夹带萃取剂进入回收相储槽。

③废水水温较高,增大萃取剂在废水中的溶解度,导致损耗较大。

4、成本分析

4.1 油相损耗计算

油相可留存的设备有:萃取剂贮罐、萃取相贮罐、萃取反应釜、萃取分离器、反萃釜及油管道。

运行以来共配制助剂约为31.16m3(27.9t),煤油约46.74m3(37.9t),运行过程中因萃取剂出现问题放入萃取剂贮罐约4m3(3.4t),共有萃取剂约69.2t。

计算之前,萃取相贮罐已清空。

油耗计算如下:

整个处理系统油相总量:82.4m3;

理论上,系统总油相V=V1+V2+V3+V4+V5+V6;

式中,V1—萃取剂贮罐中油相;V2—萃取反应釜;V3—萃取分离器中萃取剂;V4—管道中油相;V5—回收相贮罐中回收油相;V6—损耗萃取剂。

那么V6=V-(V1+V2+V3+V4+V5);

V1=14.9m3;V2=6.6m3;V3=24.6m3;V4=2.6m3;V5=2.5m3

萃取剂损耗V6=82.4-51.2=31.2m3

截止分析日期,共处理废水29000t,萃取剂比重为0.84,约损耗为26.2t。

4.2 计算依据及说明

药剂费,具体为:油相损耗:主要为萃取油相损耗,周期损耗约为0.9%,吨废水损耗油相0.9公斤;液碱消耗量:主要是萃取剂再生需要消耗液碱,吨废水消耗30%液碱7.6公斤;盐酸消耗量:主要是萃取反应过程需要消耗盐酸,吨废水消耗盐酸0.008吨;电量消耗:主要是萃取反应釜搅拌、各种泵的用电,吨废水耗电量为0.87度;废水预处理成本=0.9×28613+7.6×660+0.008×50+0.87×0.78=31.9元。

5、结语

(1)萃取剂对邻氨基苯甲酸废水COD去除率达到30%~40%左右,因邻氨废水冷却后析出大量络合物,导致此类络合物与废水一起进入萃取相中,导致萃取效率下降。

(2)部分萃取剂溶解在水中随废水一起排出,造成萃取剂损耗较大,废水处理成本较高。(来源:中国平煤神马集团开封兴化精细化工有限公司)