脱硫废水为湿法烟气脱硫过程中产生的废水,其高浊度、高硬度、高含盐量、污染物种类多、水质波动大、腐蚀性强等特点,成为燃煤电厂中成分最为复杂、处理难度最大的工业废水。

机械式蒸汽再压缩技术(简称MVR)虽然可将脱硫废水做到零排放,但该方法存在易结垢、易腐蚀、运行成本和投资成本高等显著问题。膜蒸馏(简称MD)是一新型膜分离技术,可利用太阳能、工业废热等低品位热源,处理高浓度原料液,以获得高品质的产水。本文就膜蒸馏的原理、组件形式、蒸馏膜材质、热源选择等方面研究该技术在燃煤电厂脱硫废水处理中的应用前景。

1、脱硫废水的来源与特点

在湿法烟气脱硫工艺中,由于烟气中的F-和Cl-的溶解,会使浆液中2种离子浓度逐渐升高,一方面,F-与浆液中的铝联合,对石灰石溶解产生屏蔽作用,从而影响脱硫效率;另一方面,浆液中Cl-浓度升高也会影响脱硫效率和石膏品质,同时还会引起管道腐蚀。为了维持系统稳定运行、保证石膏产品质量和保证脱硫效率,需要控制浆液中Cl-浓度,一般要求低于20g/L,因此需排出部分浆液,以保证Cl-浓度达标。排出的浆液便是脱硫废水。

脱硫废水的典型特征包括:

①水质波动范围非常大;

②污染物种类多;

③硬度高,Ca2+浓度为476.2mg/L~5206mg/L,Mg2+浓度为204.7mg/L~9037.7mg/L;

④含盐量很高,特别是Cl-浓度为1127mg/L~14524mg/L,SO42-浓度为1142mg/L~25380mg/L;

⑤腐蚀性强;

⑥悬浮物含量高;

⑦重金属超标。

2、膜蒸馏技术的原理与优势

膜蒸馏是膜技术与蒸馏过程相结合的分离过程。膜的一侧与热的待处理溶液直接接触(称为热侧),另一侧直接或间接地与冷的水溶液接触(称为冷侧),热侧溶液中易挥发的组分在膜面处汽化通过膜进入冷侧并被冷凝成液相,其他组分则被疏水膜阻挡在热侧,从而实现混合物分离或提纯的目的。

膜蒸馏的技术优势包括:

①可低温操作,不需要将原料液加热至沸点;

②常压操作;

③理论脱盐率达100%;

④产水水质好;

⑤可处理高浓度原料液,分离性能不受渗透压限制。

3、膜蒸馏技术分类

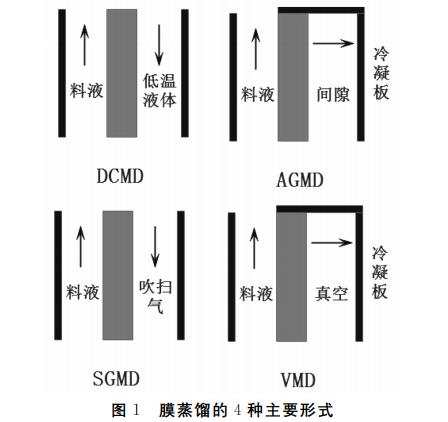

根据膜冷侧水蒸气冷凝方式的不同,膜蒸馏过程可分为4种不同形式(见图1):直接接触式膜蒸馏(简称DC-MD)、气隙式膜蒸馏(简称AMGD)、气扫式膜蒸馏(简称SGMD)和真空膜蒸馏(简称VMD)。

DCMD:该组件内,膜两侧的液体直接与膜面接触,其一面是经过加热的原溶液为热侧,另一面是冷却水为冷侧,膜孔内为汽相(蒸气和空气),在热侧膜面上生成的水蒸气透过膜至冷侧凝结成水,并和冷却水合而为一。AMGD:该组件内,膜的冷侧装有冷却板,在其间就是气隙室,当热侧水蒸气透过膜在的气隙室扩散遇冷凝壁结成液态导出,而冷却水在组件内部降温,凝结水和冷却水各有通道,互不混合。SGMD:该组件内,膜的冷侧通常以惰性气体(如氮气等)作载体,将透过膜的水蒸气带至组件外冷凝。VMD:该组件内,膜的一侧与进料液体直接接触,透过侧用真空泵抽真空,另一侧的压力保持在低于进料平衡的蒸气压之下,挥发组份从冷侧引出后冷凝。

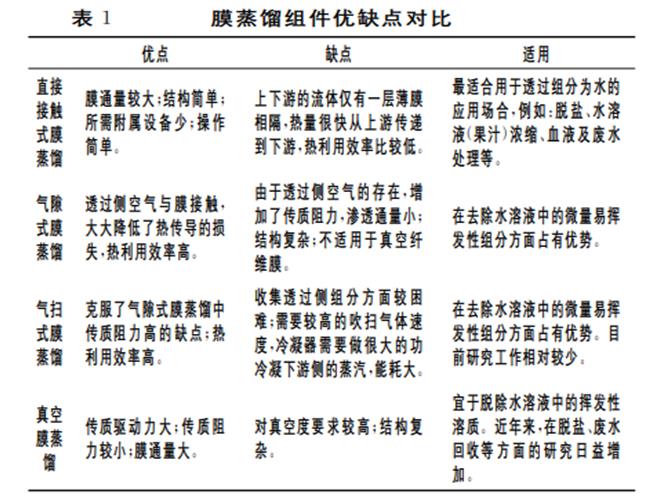

各种膜蒸馏组件的优缺点为(见表1):在四种膜蒸馏方式中,真空膜蒸馏的通量相对较大,传质效率高,热利用效率高,而且操作过程中膜不易损坏,下游侧的阻力也较其他3种要小,配合平板式蒸馏膜组件,便于与其他净化处理过程耦合与集成,因此,真空膜蒸馏更加适合用于处理脱硫废水。

4、膜蒸馏过程用膜

膜的疏水性和微孔性是膜蒸馏用膜的选择关键。而足够的机械强度、高热稳定性、高化学稳定性以及较低的导热系数也是膜蒸馏用膜材料所必需的。通常认为孔隙率为60%~80%,平均孔径为0.1μm~0.5μm的膜最适于膜蒸馏。

目前,膜蒸馏过程膜材料的研究开发主要集中于3种膜材料,即聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)和聚丙烯(PP)。聚四氟乙烯膜是以聚四氟乙烯为原料,采用特殊工艺,经压延、挤出和双向拉伸等方法制成的微孔膜。聚偏氟乙烯膜是PVDF溶液在支撑层通过先进生产工艺制造而成的微孔滤膜。双向拉伸聚丙烯薄膜(BOPP)一般为多层共济薄膜,是由聚丙烯颗粒经共挤形成片材后,再经纵横两个方向的拉伸而制得。

各种蒸馏膜材质的优缺点为(见表2):针对电厂脱硫废水含盐量高、悬浮物含量高、硬度高导致易结垢、腐蚀性强等特点,综合考虑材料性能与经济性,PTFE材质的蒸馏膜更加适合用于处理脱硫废水。

5、膜蒸馏过程热源选择

限制膜蒸馏商业化应用的主要原因是该技术能耗及产水成本过高。在膜蒸馏过程中,90%的能耗来自于对原水的加热,这导致膜蒸馏所需的热量达到628kW/m3,产水价格高于2.2美元/t。另外,由于碳排放税和能源价格的逐年上升,以燃烧化石燃料(煤、石油等)提供的电能/热量驱动膜蒸馏过程显得没有实用意义,其产水成本也会进一步提高。然而,随着太阳能技术的发展和低品位热源(烟气废热、低品位蒸汽及循环冷却水潜热等)的回收利用,使得膜蒸馏技术处理脱硫废水的商业化前景再一次变得光明起来。根据KESIEME提供的计算公式,合理利用低品位热源(<50℃),可以使膜蒸馏的产水价格下降至0.57美元/t,低于目前反渗透技术的产水价格。

因此,充分利用电厂的低温废热(50℃~70℃的低品位蒸汽均可作为理想的热源),可大大降低膜蒸馏系统的运行成本。

6、结束语

随着环保政策日益严格,燃煤电厂脱硫废水零排放处理已是大势所趋。真空膜蒸馏技术+PTFE蒸馏膜+废热回收技术所具有的脱盐率高、产水水质好,水回收率高、抗污染、低运行成本等优势,已成为一项极具发展潜力的脱硫废水零排放技术。但是,目前,针对膜蒸馏技术的机理性研究、过程强化、组件开发及新型膜材料研发等工作开展严重不足,在一定程度上制约了该技术在脱硫废水零排放处理中的推广应用。为增强膜蒸馏技术的实用性,今后,可在以下几个方面开展研究工作。

①加强膜蒸馏技术的机理性研究,尤其针对严重影响传质过程的两个重要因素—温度极化和浓度极化。

②开发新组件形式,提高传质效率。

③研发或改性膜材料,增强抗污染性,提高膜通量。

④研发低成本膜材料制作工艺,降低投资成本,提高市场竞争力。

⑤加强运行过程研究,累计运行经验,优化工艺参数。

⑥研发高效低温热源回收技术,如烟气废热、低品位蒸汽及循环冷却水潜热等。

⑦将膜蒸馏技术与其他水处理技术进行耦合,降低能耗,拓展市场范围。(来源:北京朗新明环保科技有限公司)