在电镀工艺中添加的络合剂能与电镀液中的铜离子结合生成稳定态的络合物,形成络合铜废水。因此在处理工艺中首先要破坏络合分子的稳定结构使金属离子游离化,再采用其他方法去除,才能使废水达标排放。目前,国内外主要采取物理法、化学法、生物法等处理技术。在众多的金属络合剂中,EDTA(乙二胺四乙酸)是螯合剂的代表,其用途很广。因此,笔者采用Cu-EDTA为主要目标污染物,研究铁碳微电解工艺对络合重金属废水的处理效果。

研究结果表明,铁碳微电解技术可有效地处理络合铜废水,但是在实际的运行过程中填料容易板结失效、水流易沿设备边缘产生偏流现象、设备易被悬浮物堵塞而失去处理能力。传统的铁碳微电解反应器填料为铁屑,这种填料呈长条状、较薄、比表面积较大、填料之间的孔隙率较小,废水在通过填料时悬浮物易在填料的表面沉积,这样就会使铁碳填料板结。板结后的填料一方面不能与废水有效接触,导致铁碳微电解反应器处理效果降低甚至失效;另一方面促使废水的过流阻力较大,废水易沿着反应器边缘流走,不经微电解反应,出现短流与偏流的现象,降低铁碳微电解反应器的处理效果。

笔者试验重点改变了填料形状及其成分来加快反应速率,在运行工艺和装置内部结构上优化反应器,解决反应器堵塞和偏流现象。

1、材料与装置

1.1 试验填料

试验中采用球状填料替代传统填料,球状填料较铁碳填料的比表面积小,反应速率会有所下降,为了弥补球状填料这一缺点,在自主研发的填料中增加了催化剂。球状填料的主要成分含有铁、碳和一些金属催化剂,铁约占95%左右,碳约占3%左右,金属催化剂约占2%左右。此填料的制作工艺为:先准确称量铁、碳和金属的质量,混合均匀后在炉中以1500℃左右的温度烧制融化,然后采用铝制的模型浇筑呈球状,直径约为1~2mm。

国内外学者在改进填料成分上做了大量的研究,主要有Cu/Fe电解法、Al/Fe电解法以及在传统内电解填料中增加不同的金属催化剂(例如钛、镍等)。笔者所在公司自主研发了5种不同的微电解填料。铁碳填料,简称铸铁球填料(T1);在铁碳填料的基础上加铝,简称加铝填料(T2);在铁碳填料的基础上加铜,简称加铜填料(T3);在铁碳填料的基础上加钛,简称加钛填料(T4);在铁碳填料的基础上加镍,简称加镍填料(T5)。

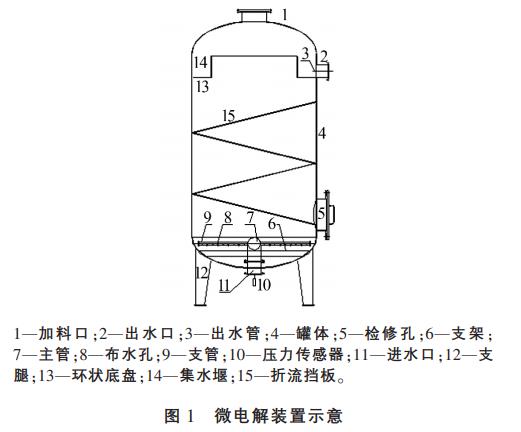

1.2 试验装置和试验用水

试验采用的微电解反应装置呈圆柱形,直径为200mm,在反应器上端增加内循环系统防止悬浮物堵塞填料,装置总高为600mm,为了防止反应器偏流,在适当的高度增加挡圈,挡圈的宽度可根据填料的大小调节,反应器的有效容积为18L,采用有机玻璃材质制成。

试验用水采用人工配水的形式,进水络合铜质量浓度为5~30mg/L。

1.3分析项目与测定方法

使用便携式pH计(上海雷磁)测定pH;采用二乙基二硫代氨基甲酸钠分光光度法测定络合铜浓度。

2、结果与讨论

2.1 改进型微电解设备研究

为了避免偏流和短流的情况,试验在原有设备内部结构上增加挡圈,以防止偏流现象,在设备外部增加内循环工艺,定时开启内循环泵,采用水冲洗方式对填料表面的沉积进行冲洗,防止因悬浮物淤积在填料之间而出现短流现象。

改进型微电解装置见图1。

废水由反应器底端的进水口进入与水平的主管连通,后由布水装置均匀布水,以防止偏流,布水装置位于支架上,由水平主管和垂直于主管的支管组成,每根支管下半部有两排交替分布的布水孔。在反应器的侧下部有检修孔,在反应器的内部设有旋转的折流挡板,在反应器的上部有集水堰和出水口,在反应器的顶端有加料口用于填料的添加。

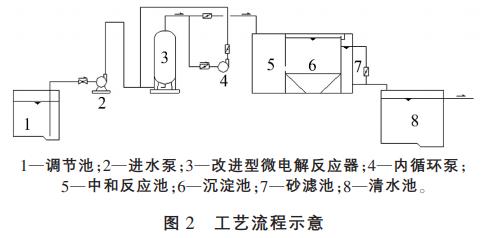

试验自制一套新一代铁碳微电解小试装置,工艺流程见图2。

由图2可知,废水进入调节池后由进水泵打入改进型微电解反应器,在此反应器中进行铁碳微电解反应,出水由重力作用流入中和反应池,在中和反应池中加药剂调节pH为8~9,同时在中和池中加入一部分助凝剂形成大的絮体,自流入沉淀池,在沉淀池中进行泥水分离后出水流入砂滤池,进一步去除剩余的悬浮物,砂滤池出水流入清水池排出。为了防止微电解反应器在运行过程中由于悬浮物淤积堵塞填料,要定时开启内循环泵,靠水力冲刷作用将沉淀物排出反应器,反冲时间由进水水质决定,电磁阀开关由控制器自动控制。

2.2 微电解处理络合铜废水的影响因素

采用改进型铁碳微电解设备预处理络合铜废水,研究不同催化填料、进水浓度、反应时间及pH对微电解反应过程的影响。

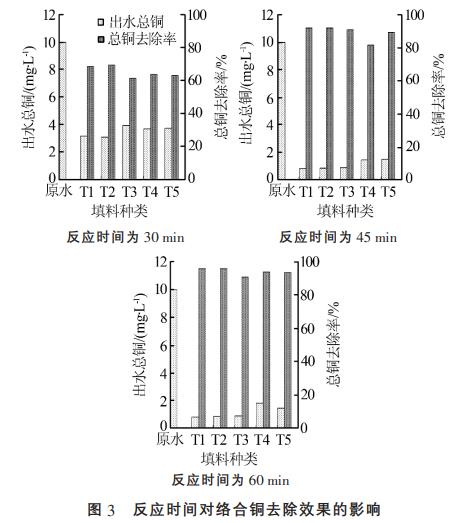

2.2.1 填料种类的影响

室温下,将填料6.28L加入到反应器中,径高比为1∶1。配进水络合铜质量浓度为10mg/L,使用蠕动泵控制进水的流速,反应时间分别为30、45、60min,调节进水pH为3,用自主研发的5种不同填料处理络合铜废水,达到反应时间后将液体倒出,加入NaOH溶液,调节pH至9.0~10.0,然后投加PAM进行混凝反应,过滤后取上清液测定总铜浓度,实验结果见图3。

由图3可知,采用铁碳微电解法处理络合铜废水,随着反应时间的延长,铜离子去除效果增强。当反应时间分别为30、45min时,经过5种填料处理的络合铜废水出水总铜达不到《电镀废水污染排放标准》(GB21900—2008)(总铜<0.5mg/L)的要求。而当反应时间为60min时,T1、T2出水总铜分别为0.38、0.4mg/L,达到了排放标准,由于T2比T1的加工费用高,因此推荐T1处理络合铜废水。

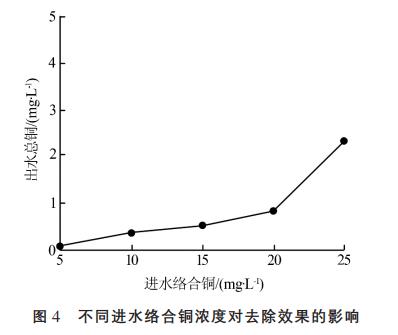

2.2.2 废水浓度的影响

室温条件下,进水pH为3,反应时间为60min,采用T1填料,使用蠕动泵控制进水的流速,控制不同进水质量浓度分别为5、10、15、20、25mg/L,出水加入NaOH溶液,调节pH为9.0~10.0,然后投加PAM进行混凝反应,过滤后取上清液测定总铜质量浓度,结果见图4。

由图4可知,当进水的pH为3,反应时间为60min时,随着进水络合铜的增加,出水总铜浓度是逐渐升高的。当进水络合铜<10mg/L,出水总铜<0.5mg/L,达到《电镀废水污染排放标准》(GB21900—2008)。当进水络合铜为15mg/L,出水总铜为0.54mg/L时,超出了排放标准。因此使用铁碳微电解处理络合铜废水适宜的进水络合铜为10mg/L。

2.2.3 反应时间的影响

室温条件下,进水pH为3,进水络合铜为10mg/L,采用T1填料,使用蠕动泵控制进水的流速,控制反应时间分别为10、30、50、60、80、100min,出水加入NaOH溶液,调节pH为9.0~10.0,然后投加PAM进行混凝反应,过滤后取上清液测定出水总铜,结果表明,采用铁碳微电解法处理络合铜废水,随着反应时间的延长,总铜出水逐渐减小,在反应60min后铜离子去除率趋于水平。这主要是因为在反应初期,水中溶解的铁离子量不足,络合铜没有得到足够的电子进行破络反应,使其被置换为铜离子游离于废水中,随着反应的进行,水中的电子越来越多。当反应时间大于60min后,水中的电子能够满足络合铜的破络反应,同时随着反应时间的增加,铁屑表面可被氧化而引发钝化作用影响还原反应的进行,因此,建议工程中控制反应时间为60min。

2.2.4 pH的影响

室温条件下,反应时间为60min,进水络合铜为10mg/L,采用T1填料,使用蠕动泵控制进水的流速,用稀硫酸调节进水pH分别为3、4、5、6,出水加入NaOH溶液,调节pH至9.0~10.0,然后投加PAM进行混凝反应,过滤后取上清液测定出水总铜,结果表明,随着pH的增加,出水总铜浓度不断增加。在pH为3时,出水总铜<0.5mg/L,而当pH>4时,出水总铜质量浓度逐步增加至大于2mg/L,所以pH对络合铜去除的影响很大。因此,建议工程中控制进水pH为3。

综上所述,采用铁碳微电解法处理络合铜废水,应采用铁碳填料,控制进水pH为3,反应时间为60min,进水络合铜<10mg/L,可达到《电镀废水污染排放标准》(GB21900—2008)。

2.3 铜元素动力学研究

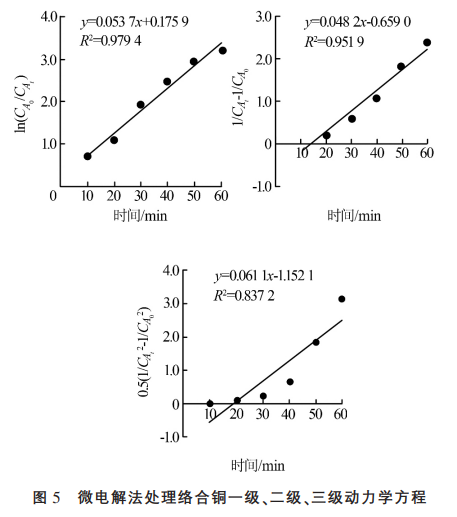

在最佳进水条件下,测量不同反应时间的出水总铜。室温条件下,进水络合铜为10mg/L,进水pH为3,采用T1填料,使用蠕动泵控制进水的流速,反应时间分别为10、20、30、40、50、60min,出水加入NaOH溶液,调节pH为9.0~10.0,然后投加PAM进行混凝反应,过滤后取上清液测定总铜浓度。将实验数据由一级、二级、三级动力学反应模型进行拟合(边界条件:t=0,CA=CA0;t=t,CA=CA1)。

一级反应模型表达式见式(1)。

对上式进行积分,得到式(2)。

二级反应模型表达式见式(3)。

对上式进行积分,得到式(4)。

三级反应模型表达式见式(5)。

对上式进行积分,得到式(6)。

式中:

C——初始金属离子质量浓度,mg/L;

C——t时刻时金属离子质量浓度,mg/L;

kA——零级动力学速率常数,mol/(L•s)

k1——一级动力学速率常数,s-1;

k2——二级动力学速率常数,L/(mol•s);

k3——三级动力学速率常数,L2/(mol2•s)。

根据实验数据进行动力学模型拟合,通过拟合方程计算得到动力学参数,一级、二级、三级动力学曲线见图5。

由图5可知,用一级和二级动力学模型拟合实验数据相关性都比较好,相关系数均达到了0.95以上,说明微电解法处理铜离子可以近似用一级和二级反应模型来描述。

3、结论

(1)通过在原有设备内部结构上增加挡圈,以防止偏流现象,在设备外部增加内循环工艺,定时开启内循环泵,采用水冲洗方式去除填料表面的沉积物,防止悬浮物淤积于填料之间,出现短流现象。

(2)通过改变传统填料外形结构,防止板结。在传统填料中增加不同的催化剂可以有效提高络合铜的反应速率。

(3)微电解法处理络合铜废水,应采用铁碳填料,控制进水pH为3,反应时间为60min,进水络合铜质量浓度小于10mg/L,处理后出水可达到《电镀废水污染排放标准》(GB21900—2008)。

(4)基于一级、二级、三级动力学来分析微电解处理铜离子的动力学数据,结果表明,一级、二级动力学模型都比较适合。(来源:北方工程设计研究院有限公司)